一种三臂凿岩台车推进梁上顶盘的改造

0 引言

液压凿岩台车是隧道钻爆法施工中最先进的开挖设备,能降低人工开挖劳动强度、改善作业环境、提高作业安全系数及缩短施工工期。充分发挥机械设备效率、进行机械化作业是今后隧道施工的发展方向。在机械化配套作业中,液压凿岩台车钻爆法施工中的超欠挖控制是施工的难点,也是钻爆法施工中研究的重点。在施工过程中,由于液压凿岩台车自身结构的原因,液压凿岩台车施钻周边眼时产生的外插角比手持式风动凿岩机产生的外插角大,故对超欠挖的影响也大。凿岩台车施工过程中因外插角较大,超欠挖较难控制,从而影响施工的质量和成本,这是目前阻碍凿岩台车钻爆法施工推广的主要原因之一。文献《长大铁路隧道机械化施工配套技术经济分析研究》提出凿岩台车本身的结构设计决定了凿岩台车施钻时外插角的角度,并说明了凿岩台车的结构设计对超欠挖的影响,但没有进行深入研究,也未给出改进措施。

本文通过总结与分析,发现在液压凿岩台车钻爆法施工中一种三臂凿岩台车(简称X三臂凿岩台车)推进梁上的顶盘结构导致施钻时外插角β偏大,对超欠挖存在一定的影响。为减少这种影响,必须降低施钻时的外插角,但在凿岩台车设计时外插角β已经固定,施工过程中无法对外插角β进行调整。因此,只有对凿岩台车顶盘结构进行改造,重新设计顶盘结构,降低施钻时的外插角,才能减少对超欠挖的影响。通过分析X三臂凿岩台车顶盘结构影响超欠挖的原因,提出了顶盘结构改造的方法,并对原装顶盘结构进行了改造与设计,提高了X三臂凿岩台车施钻时外插角的控制精度,减少了对超欠挖的影响,有利于凿岩台车在机械化配套施工中的推广。

1 X三臂凿岩台车推进梁与顶盘结构的组成

1.1 推进梁的结构组成

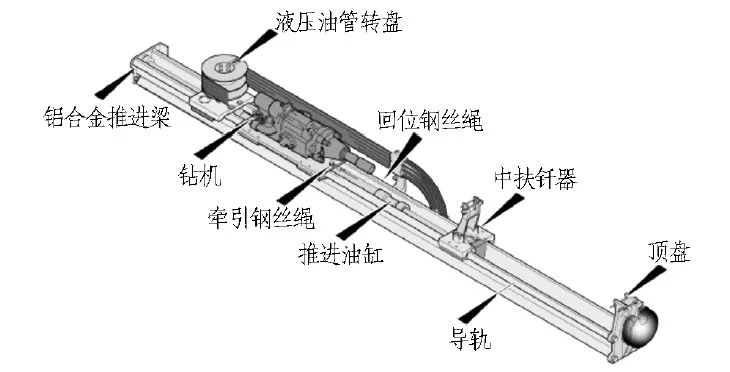

X三臂凿岩台车推进梁的结构组成如图1所示。其主要由铝合金推进梁、液压油管转盘、钻机、牵引钢丝绳、回位钢丝绳、推进油缸、中扶钎器、顶盘和导轨等组成。

1.2 顶盘的结构组成

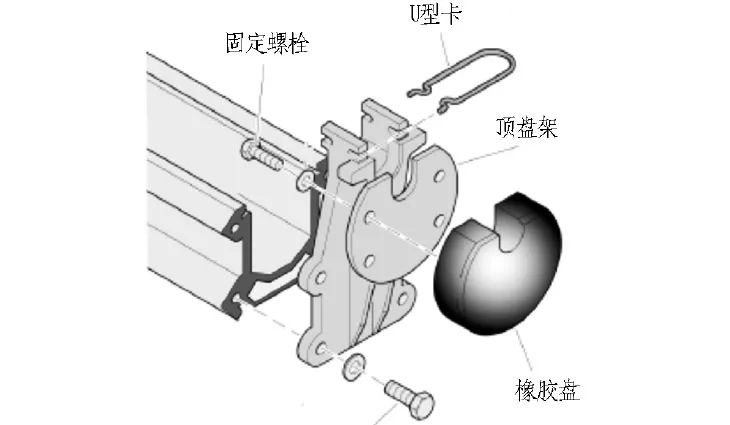

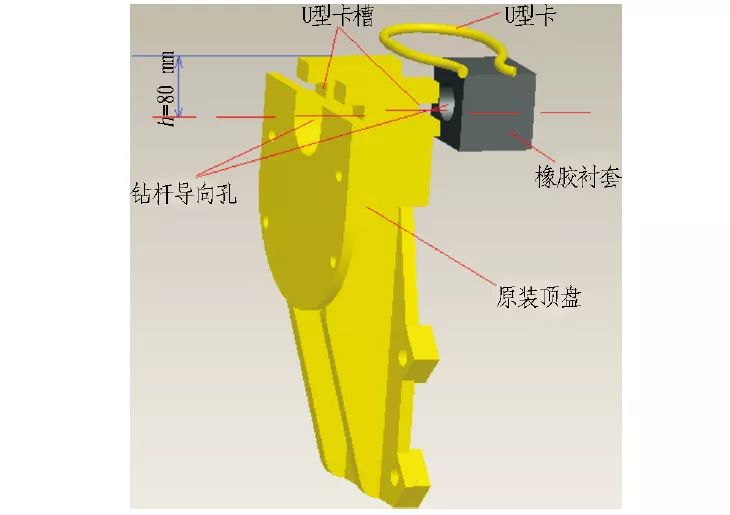

X三臂凿岩台车顶盘的结构组成如图2所示。顶盘主要由U型卡、顶盘架和橡胶盘等组成,并采用4颗螺栓将其固定在铝合金推进梁上。

2 推进梁和顶盘的作用以及外插角对超欠挖的影响分析

2.1 推进梁和顶盘的作用

X三臂凿岩台车推进梁的作用主要是:铝合金推进梁上设计有导向导轨供钻机在导轨上往复行走。在推进油缸的作用下,钻机由牵引钢丝绳牵引向前行走,钻机推动钻杆向前凿岩炮眼;然后,钻机退回,推进油缸缸筒反向行走,回位钢丝绳在缸筒的作用下拉动钻机向回走,同时拉回钻杆。中扶钎器的作用是支撑钻杆做往复运动,为钻杆起导向作用。

顶盘可以限位凿岩钻机的行程,具有减震、支撑钻杆、凿岩时顶紧岩石以及为钻杆起导向等作用。

2.2 外插角对超欠挖的影响分析

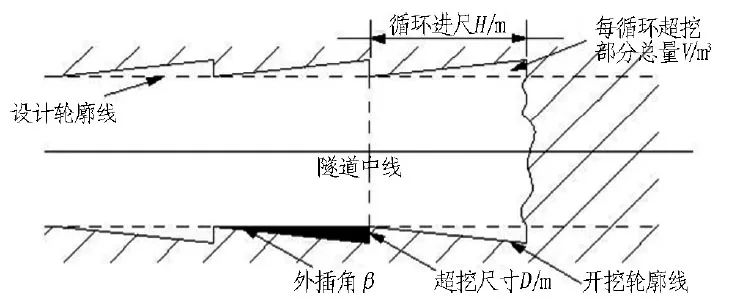

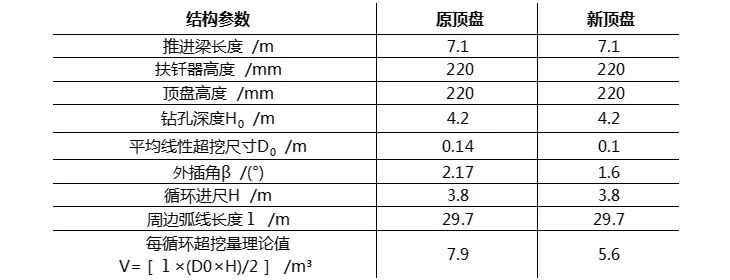

X三臂凿岩台车外插角理论值最小为2.17°,实际施工时外插角较大。根据施工现场情况可以得出如图3所示的X三臂凿岩台车每循环超挖量理论计算分析图。按照现有的台车结构性能和设备安全操作手册进行施钻,当循环进尺为3.8m时,每循环的平均线性超挖理论值为0.14m,最小外插角理论值为2.17°。而在实际施钻过程中,实际外插角与台车结构性能、司钻工技能水平、上循环超欠挖情况和开眼位置等均有很大的关系。按凿岩台车安全操作手册进行施钻时,很难将外插角角度控制到理论值2.17°。所以,实际施工过程中,为了更好地控制超欠挖,使外插角角度小于理论值2.17°,一般需要违背设备安全操作手册进行施钻。以往施钻时,为了将平均线性超挖尺寸控制在7cm以内,常采用的方法是:当钻杆伸出顶盘1.5m左右时扭曲钻杆进行开钻。采用此方法虽然能降低外插角,但扭曲钻杆会导致钻机内部构件受力不均匀,导致钻机磨损、损坏;同时,容易损坏钎具,增加成本消耗。

2.3 影响超欠挖控制的因素

隧道施工中开挖是最关键的工序,施工中超、欠挖的控制直接影响到隧道出渣、钢筋网铺设以及二次衬砌中防水层和混凝土施工等一系列工序,影响施工进度以及项目的效益。若为超挖,则对后期混凝土的施工成本控制不利;若为欠挖,在安装钢拱架和钢筋网时必须进行补炮,在初期支护喷射混凝土时必须增加混凝土回弹量。

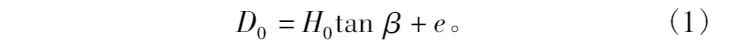

影响超欠挖控制的因素中,钻孔精度的影响是非常大的。钻孔精度主要包括周边炮孔的外插角精度、钻孔定位误差和钻孔深度精度。外插角、钻孔深度和钻孔定位误差与平均线性超挖尺寸有确定的函数关系:

式中:D0为平均线性超挖尺寸,m;H0为钻孔深度,m;β为外插角,(°);e为钻孔定位误差(开眼精度),m。

根据施工经验可知:1)H0可以通过提高管理与技术水平进行控制;2)e一般应控制在±0.03m以内,同时会受到设备结构性能的影响;3)外插角β的大小只与设备的结构性能有关,不因外部因素的变化而改变,即使是技能水平最好的司钻工也只能控制其接近于理论值2.17°。因此,为减小外插角对超欠挖的影响、使外插角达到并小于最小理论值,就需要对设备结构进行合理的改进。

2.4 顶盘结构影响超欠挖控制的原因

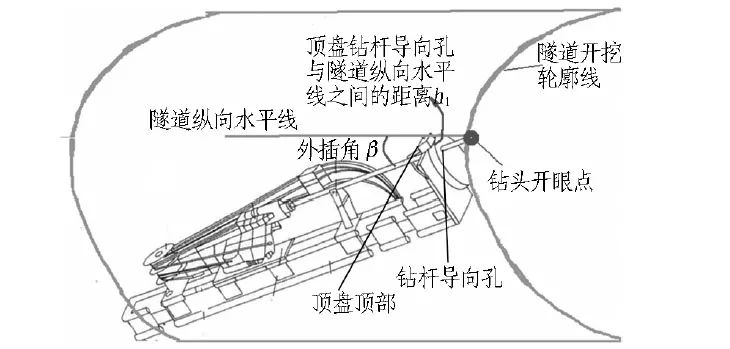

凿岩台车施钻时的外插角是指凿岩台车施钻时钻杆与经过开眼点(本文讨论的开眼点均是指其超欠挖为零超零欠的状态)的隧道纵向水平线之间的夹角。X三臂凿岩台车在开眼点施钻时的外插角示意图如图4所示。由图4可知,钻头开眼需开至隧道开挖轮廓线上,钻杆穿过顶盘钻杆导向孔,导向孔与隧道纵向水平线之间有一定的距离,致使钻杆不能与隧道纵向水平线平行开孔,钻杆必须摆动一定的角度才能将钻头开眼开至隧道开挖轮廓线上。同时,根据图4可知,顶盘钻杆导向孔与经过开眼点的隧道纵向水平线之间的距离h1是由顶盘的设计结构确定的,施钻时h1是不可改变的,即最小外插角β是不可改变的,施钻时无法控制外插角小于理论值。为使外插角β低于理论值,只有减小顶盘钻杆导向孔与经过开眼点的隧道纵向水平线之间的距离h1。

当在开眼点的位置定位开孔精度时,推进梁顶盘因自身结构性能很难按照台车安全操作手册向前推进顶紧掌子面施钻,因为顶盘钻杆导向孔中心线到顶盘顶部的高度h过大(超过了经过开眼点的隧道纵向水平线与隧道轮廓线外壁之间的距离,即顶盘钻杆导向孔中心线到顶盘顶部的高度大于超挖值),顶盘无法在隧道纵向水平线与隧道轮廓线外壁之间推进。为使顶盘在隧道纵向水平线与隧道轮廓线外壁之间推进,就必须降低顶盘钻杆导向孔中心线到顶盘顶部的高度,即减小h1,否则很难满足开孔精度的要求。

3 减小顶盘对超欠挖影响的办法以及原装顶盘的改造与设计

3.1 减小顶盘对超欠挖影响的办法

从设备管理来说,为了控制成本、降低单耗,必须完全按照设备安全操作手册的要求进行凿岩台车的操作。由2.4节可知,X三臂凿岩台车顶盘的结构性能对超欠挖控制有一定的影响,但是不能为了控制超欠挖而违背设备安全操作手册。由2.4节的分析可知,控制超欠挖的最好办法是减小顶盘钻杆导向孔与隧道纵向水平线之间的距离h1,进而减小外插角β,因此需对顶盘进行改造并重新设计。

3.2 原装顶盘的改造与设计

改进前的原装顶盘结构如图5(a)所示。顶盘钻杆导向孔中心线与顶盘顶部之间的高度h为80mm。顶盘上部设计有U型卡槽,主要用于卡住并固定橡胶衬套。为了保证结构强度,U型卡槽结构的设计高度偏大,为42mm。原结构设计存在的主要问题有:1)U型卡槽高度过大,但为了卡住并固定橡胶衬套,基本无法降低,即也无法减小外插角β;2)原顶盘的上部结构是方形的,施钻时顶盘上部与隧道轮廓线外壁的接触是面与面接触,接触面积较大,产生的摩擦阻力较大,顶盘很容易碰撞到拱架等结构,造成拱架损坏等。

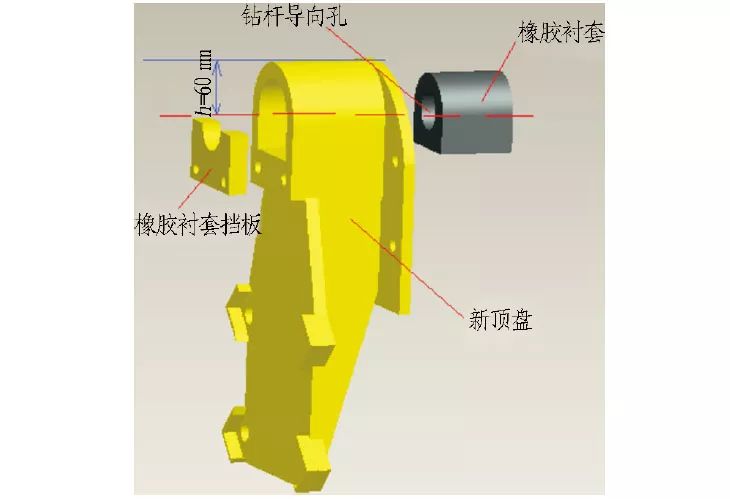

为了减小顶盘结构对超欠挖的影响,需减小外插角、同时减少施钻时顶盘上部与隧道轮廓线外壁的接触面面积,根据上述分析可知,只有重新设计顶盘结构。经过多年的总结与探索,重新设计了顶盘结构,取消了原有的U型卡槽结构设计,不采用U型卡槽固定橡胶衬套,而是以镶套的形式设计橡胶衬套的固定结构;并将原顶盘上部的方形结构设计成圆弧形结构,使施钻时顶盘上部与隧道轮廓线外壁的接触由面接触变为线接触。改进后的顶盘结构顶盘上部与隧道轮廓线外壁的摩擦阻力变小,并在一定程度上减小了h;同时,施钻时顶盘不容易碰撞到拱架等结构,也保护了台车推进梁。改进后的顶盘结构如图5(b)所示。改进后h可以降低到60mm,与原顶盘结构相比降低了20mm。通过计算可以得出:1)外插角β由原来的2.17°降低到1.6°,降低了0.57°;2)钻孔深度为4.2m、爆破后循环进尺为3.8m、外插角为1.6°时,控制单孔超尺寸量理论值为10cm,与原单孔超挖尺寸相比,减少了4cm;3)开眼精度提高了2cm。以某一隧道断面为例,外插角分别为2.17°和1.6°时计算得出的每循环超挖量理论值见表1。

顶盘钻杆导向孔中心线与顶盘顶部的高度h降低了20mm(从80mm降低到60mm),便于施钻开孔。当施工过程中每循环的单孔孔底超挖≥6cm时,顶盘可以在经过开眼点的隧道纵向水平线与隧道轮廓线外壁之间平行移动,然后按照设备安全操作手册的要求推进顶盘、顶紧掌子面,在此情况下可以得到精确的开眼精度,有利于超欠挖的控制。

4 结论与讨论

1)X三臂凿岩台车顶盘经过改进后,提高了施钻时外插角的控制精度,减少了施钻时对超欠挖的影响,说明改进是有效的。

2)在实际使用过程中取得了较好的效果。将改进后的X三臂凿岩台车应用在雅康C1标二郎山隧道中后,台车在开挖施工中平均线性超挖尺寸基本控制在7cm以内,单孔超挖尺寸基本控制在10cm以内,说明X三臂凿岩台车顶盘的改进是成功的,是可以进行推广的。

3)X三臂凿岩台车顶盘经过改进后,并未彻底解决X三臂凿岩台车在钻爆法施工中因凿岩台车自身结构导致施钻时外插角偏大而影响超欠挖控制这一问题,从而还需要不断地对凿岩台车推进梁上的顶盘结构进行改进,使凿岩台车超欠挖更容易控制,并有效地控制项目成本,也便于凿岩台车钻爆法施工在机械化配套施工中的推广。