高速铁路隧道钻爆开挖设备配置优化及研究

目前,我国是世界上高铁规模最大、发展速度最快的国家。截至2015年底,我国高铁运营里程达1.9万公里,占世界高铁总里程的60%以上。围绕国家“一带一路”和“走出去”战略的实施,“高铁”已成为我国外交一张靓丽的“名片”。在铁路工程尤其是高铁工程中,隧道所占比例很大,迫切需要尽快提升隧道施工水平。在瑞典、丹麦等发达国家,山岭隧道钻爆法施工多年前已在钻爆开挖等工序上配置了成套的全机械化作业线,机械化程度高且配套完善,大型设备租赁市场发达且维修及时,隧道作业人员(除设备操作人员外)能够控制在7~10人。我国大量的铁路隧道是用钻爆法建成的,近十年已建成铁路隧道有80%以上是采用多功能台架配气腿式凿岩机钻爆修建的,存在投入人员多、劳动强度高、作业环境条件差、能源消耗高、掘进速度慢等缺点。目前随着我国人口红利逐渐淡化,人力成本逐渐升高,隧道施工设备研发水平提高,已有粗放型的“人海战术”+“手工作坊”式的隧道施工模式与铁路隧道大规模建设的形势不相适应,隧道施工机械化成为大规模铁路隧道建设行业新的选择和契机。

怀邵衡铁路及黔张常铁路按照铁路总公司建设管理要求,坚持以标准化管理为抓手,以落实机械化、工厂化、专业化、信息化“四化支撑”为手段,在推行铁路建设标准化上,以打造标准示范单元为引领,为抓好隧道施工机械化,在怀邵衡项目长大隧道工程施工中规划了I级机械化配置作业面4个,Ⅱ级机械化作业面12个,在黔张常铁路项目长大隧道工程施工中规划了I级机械化配置作业面13个,Ⅱ级机械化作业面22个,特别是在隧道开挖工序的机械化施工的推广、应用方面,充分结合项目特点,以黔张常铁路武陵山隧道、怀邵衡铁路南雪峰山隧道为示范点,对隧道施工机械化建设管理进行了探索与实践,达到了安全、优质、环保、经济、高效的预期效果,希望能够推动我国铁路隧道施工机械化不断完善和发展。

1 工程概况

黔张常铁路武陵山隧道位于张家界境内,隧道全长9044.1m,为I级风险隧道,是全线重难点及控制工期工程。进口3474m主要为中厚层状石英砂岩,其余部位为中厚层状灰岩局部夹页岩,全隧围岩Ⅱ级1120m(12.4%)、Ⅲ级5925m(65.5%)、Ⅳ级1630m(18%)、Ⅴ级369.1m(4.1%),围岩完整性相对较好,Ⅱ、Ⅲ级围岩所占比例较大,适合全断面机械化配套施工作业。根据围岩情况,确定出口平导工区、出口工区各配备2台、1台凿岩台车钻爆形成I级机械化配套,进口平导工区、进口横洞工区采用多功能台架钻爆形成Ⅱ级机械化配套。

怀邵衡铁路南雪峰山隧道全长9596m,属Ⅱ级风险隧道,为全线重难点工程,地层以砂质板岩为主。其中进口工区承担施工任务2748m,Ⅱ、Ⅲ级围岩占比较高(70%),配备2台凿岩台车形成I级机械化配套,其他工作面采用多功能台架钻爆形成Ⅱ级机械化配套。

2 隧道钻爆开挖设备配置方案比选

2.1 开挖设备配置原则

黔张常(怀邵衡)铁路在施组设计中把隧道施工机械化配置作为主要内容,承担施工企业落实���械化配置要求,对开挖作业线按照大机性能优选、小机配套合理的原则进行设备配套,以满足长大铁路隧道机械化快速施工和均衡生产。武陵山隧道出口与南雪峰山隧道进口围岩整体性好,全断面(带仰拱)地段钻爆开挖作业线采用汤姆洛克T12型三臂全液压凿岩台车2台(或1台),实现了开挖钻孔、装药、打锚杆眼等机械化作业。

2.2 钻爆开挖设备配置方案

针对武陵山、南雪峰山隧道钻爆开挖作业线,现场研究了3种钻爆开挖设备配置方案。

2.2.1 单台车方案

每班人员配置:现场管理1人、司钻工3人、装药工2人、杂工3人,合计9人。

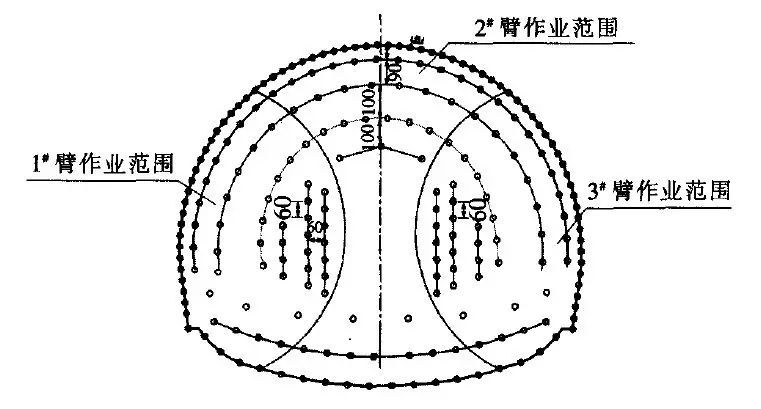

钻臂钻孔分工:单凿岩台车钻臂钻孔分工情况如图1所示。

2.2.2 双台车方案

每班人员配置:现场管理1人、司钻工6人、装药工2人、杂工8人,合计17人。

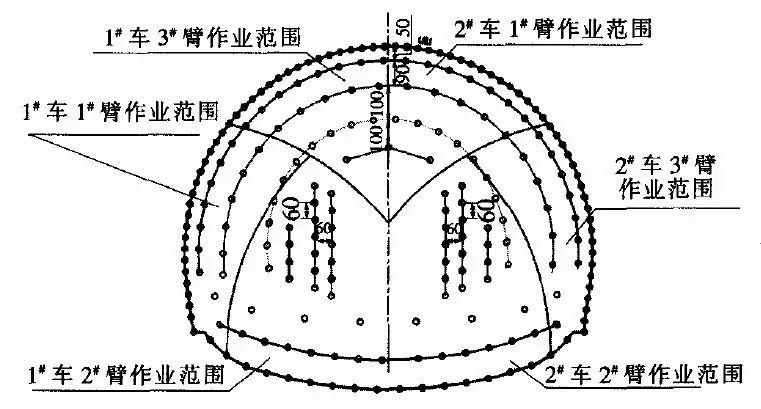

钻臂钻孔分工:双凿岩台车钻臂钻孔分工情况如图2所示。

2.2.3 多功能台架方案

每班人员配置:现场管理1人、开挖工22人、装药工2人,合计25人。

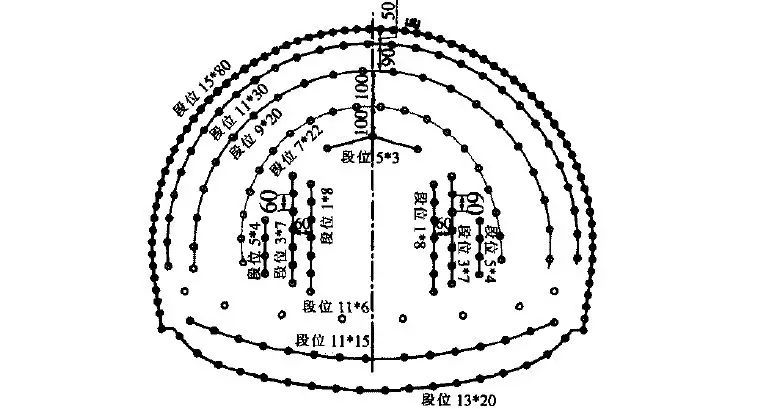

多功能台架炮孔分布:多功能台架开挖爆破设计如图3所示。

2.3 开挖工效成本比选

现场施工组织对单台车方案、双台车方案、多功能台架方案这3种不同的机械配套方案,从人机配置、综合工效、经济效益等方面进行了综合研究、分析、比选。

2.3.1 人机投入比

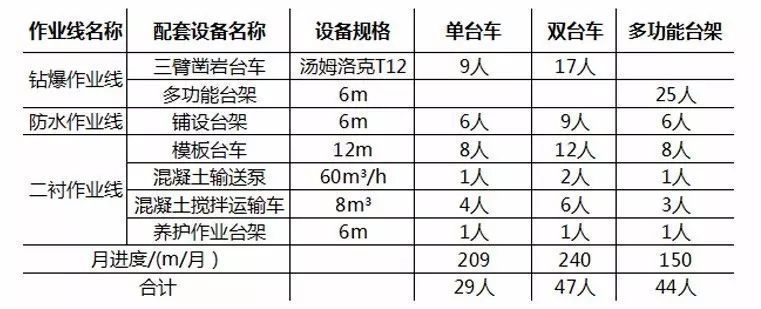

对3种配套方案各作业线人员配备进行比较,如表1所示。

从表1中可知,月进度人均占比为:单台车方案7.2m/(人•月),双台车方案5.1m/(人•月),多功能台架方案3.4m/(人•月),故单台车方案人工效率最优。

2.3.2 综合工效比

Ⅲ级围岩全断面施工在满足施工步距条件下,对3种开挖作业线主要工序月度指标进行对比,如表2所示。

注:月工作日按28天计算。

由表2可以看出,双台车方案月开挖进度最高,但仰拱月进度为240m,不能保证步距要求;如配备2套仰拱栈桥,由于衬砌与掌子面之间空间有限且工序干扰,反而会降低开挖进度,达不到预期效果。双台车方案中二衬作业线设备配置能力较过剩。多功能台架方案开挖进度明显低于仰拱、二衬进度,造成人员、设备窝工,虽能保证步距,但不能均衡生产。双台车方案综合月进度与单台车方案相比优势不明显。3种方案相比,单台车方案中设备性能及各条作业线生产进度均衡、匹配度最佳。

2.3.3 经济效益比

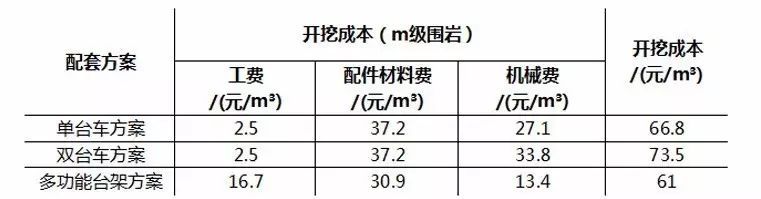

对3种方案成本效益对比,如表3所示。

注:开挖成本包括工、料(火工品、钻头钻杆配件消耗)、机械(含风、水、电)。

凿岩台车开挖成本现阶段略大于人工开挖成本,但随着台车零部件国产化、缩短零部件供应周期,凿岩台车在不久的将来其开挖成本会低于人工。如橡胶顶头、耐磨条、钻具等非关键零部件就完全可以由国产件替代。特别是由于我国劳动人工费用呈较快增长态势,相比大型机械成熟使用及国产化,机械化配套经济效益优势会愈加明显。同时,由于机械化配套施工较大地提升了施工工效,缩短了施工工期,如黔张常铁路武陵山隧道、怀邵衡铁路南雪峰山隧道通过机械化配套施工,目前施工进度均有较大提前,整体成本效益较为明显。

从以上对比分析可以看出,无论是人工投人、月综合进度产出比、经济效益,均以单台车方案为佳。按I级机械化配套要求,凿岩台车施工一般为2台,但施工中由于仰拱速度跟不上掌子面开挖速度,双台车开挖进度需要放缓才能与仰拱进度匹配。尝试采用单凿岩台车开挖,并对台车就位、钻臂分工等相关调整后,且经过数百个循环测算,发现单凿岩台车施工速度能更好地与仰拱、二衬施工能力相匹配,综合施工效益更佳。通过研究分析和实际施工对比,武陵山、南雪峰山隧道钻爆开挖作业线确定采用单台车方案进行机械化施工。

3 开挖设备配置优化后实施效果

武陵山隧道、南雪峰山隧道均为长大隧道,存在较高的工期风险和安全风险,目前两座隧道推行I级机械化配套施工,合理配套,加强管理,提高施工工艺水平和施工质量,机械化施工在进度、安全、质量、环保方面的优势已得到很好的展示。

3.1 施工进度均衡稳定

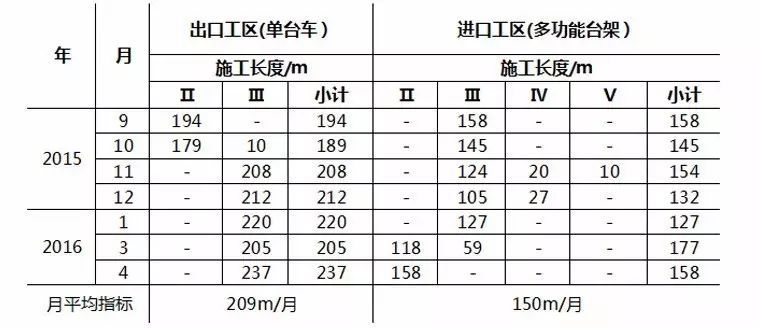

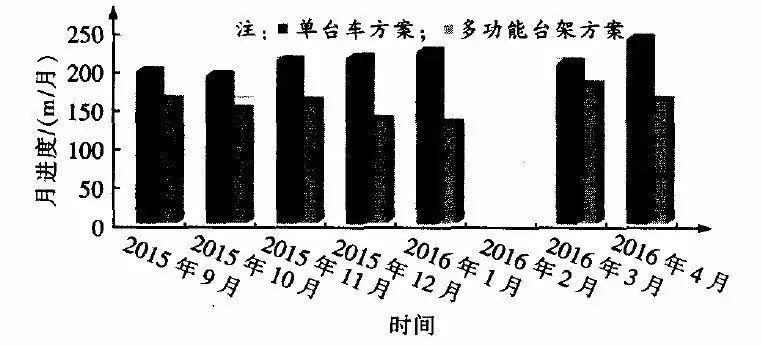

武陵山隧道现场实际月进度统计如表4、图4所示。

注:2016年2月份为春节,未统计。

武陵山隧道利用单、双台车及多功能台架等机械化配套技术,形成了稳产高产的态势,与原施组相比工期可大大提前,经济与社会效益明显。

3.2 超欠挖控制效果良好

由于凿岩台车自身结构原因,用凿岩台车钻孔外插角比风钻外插角大,经常产生大量超欠挖,增加了出渣量和回填圬工量,使隧道的建设费用大幅上升,这是许多施工单位用不起或不敢用凿岩台车的原因之一。

在武陵山隧道、南雪峰山隧道施工过程中,现场对汤姆洛克T12型凿岩台车推进梁结构进行了改进:推进梁上的油管护架在左边时挡住视线,在推进梁的右边重新定位钻孔,把油管护架改到右边;推进梁上的顶盘架和钻杆扶钎器高度偏高导致周边眼钻孔外插角偏大,重新设计加工顶盘与扶钎器,降低其高度,周边眼钻孔外插角可控制在2°以内。真正做到了“以工装设备实现工艺标准,以工艺标准确保工序质量”。由于改造后的凿岩台车钻臂减小了钻孔外插角,有效地控制了隧道超欠挖。

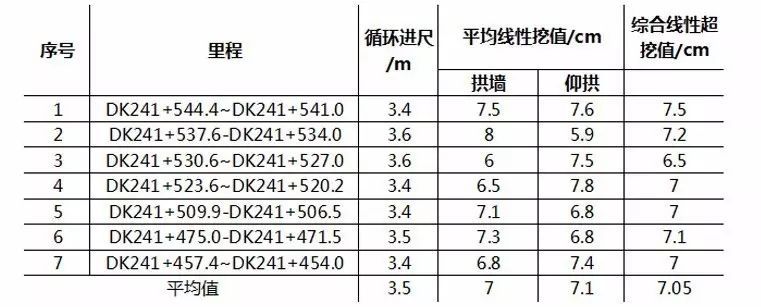

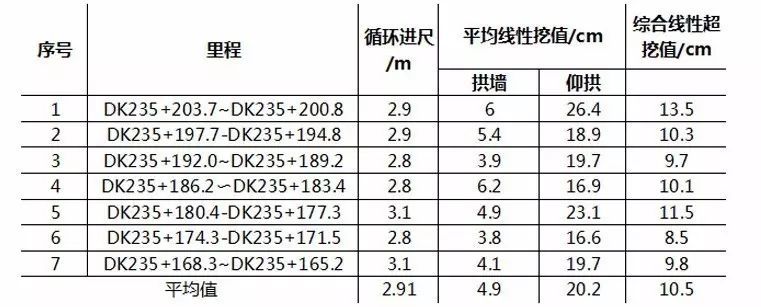

经现场测定:凿岩台车开挖的武陵山隧道DK241+544.4~DK241+454段(Ⅲ级围岩),全断面平均线性超挖值为7.05cm;人工开挖的武陵山隧道DK235+203.7~DK235+101.1段(Ⅲ级围岩),拱墙平均线性超挖值为4.9cm,仰拱平均线性超挖值为20.2cm。经计算表明,凿岩台车开挖较人工开挖节约超挖回填混凝土1.5m³/延米。台车、人工开挖隧道超欠挖分别如表5、表6所示(随机选取断面)。

表5、表6表明,只要进行严格的光面爆破及管理,并结合对台车的技改,是可以将台车超欠挖控制在允许范围之内的。

3.3 施工安全得到保证

3.3.1 保证作业人员安全

台车钻眼人员数量少且距离掌子面10m以上,大部分作业由设备完成,降低了事故发生概率。

3.3.2 增强围岩稳定性

凿岩台车钻爆有效进尺可达4~5m左右,但决定日进度的不仅仅是循环进尺,更取决于日循环数。通过比较及验证,凿岩台车施工Ⅱ、Ⅲ级围岩时设定的循环进尺约3.5m为最佳,其钻眼时间短、渣量少且出渣快,从而得到好的日循环数。对围岩稳定而言,较短进尺、快速支护、超挖量减少,对围岩的稳定也有利。

3.4 质量管控力度增强

凿岩台车:减少了质量管理的环节,实现了施工质量从管理人员到直接管理机械设备操作的过渡,减少人为操作而产生的质量问题。利用凿岩台车进行锚杆的钻孔和安装,能有效控制好拱顶锚杆的钻孔角度及安装质量。

多功能台架:由于恶劣的工作环境及操作人员的身高、体力和作业强度等因素,工人很难保持稳定的工作状态。在较困难的位置,钻孔角度随意性大,造成较大的超欠挖,拱顶锚杆孔施钻角度很难实现。

3.5 节能环保优势明显

凿岩台车:台车采用液压传动,能效转换高;台车司机室隔音效果好,噪声污染小;高压水跟进自动清孔,减少了钻孔时产生的粉尘;机械手喷射混凝土回弹量小,能远距离遥控操作,降低工人劳动强度。

多功能台架:风钻采用风能传动,其能效转换只有液压传动的30%,且施工时噪声污染大,洞内施工环境较差。

4 结论

(1)针对200km/h速度及以上的高铁隧道,由于单凿岩台车配置方案钻爆开挖速度与仰拱、二衬施工速度(180~200m/月)相匹配,且能满足铁总有关施工步距要求,为最佳、最合理施工工效机械配置方案。

(2)随着国内人口红利减少及凿岩台车国产化进程加快,使得人工钻爆成本上升,而凿岩台车使用成本呈下降趋势。经过计算,目前人工与单凿岩台车钻爆开挖成本相差在5元/㎡左右。相信在不久的将来,单凿岩台车的开挖成本一定会低于人工钻爆开挖成本。

(3)凿岩台车由于自身结构的原因,使得钻臂外插角远大于人工手持风钻而产生大量超挖,这是制约凿岩台车不能大规模应用的根本原因。但施工现场通过加强技改,降低了推进梁顶盘架及扶钎器高度,减少了外插角,使之日渐适应我国隧道施工超欠挖要求,为其推广使用创造了良好条件。

(4)凿岩台车的使用能帮助项目实现自管理人员到管理机械操作的结构性改革,能减少人为差错,提高工程质量,减少工作面人员数量,改善现场作业环境,降低隧道施工安全事故发生的概率,是企业适应市场要求和技术进步的自身建设发展需要,其社会效益必定会随着时间的推移而向前发展。