国内外凿岩用硬质合金现状及发展态势

自德国人Karl Schroter于1923年用粉末冶金方法研制成WC-Co硬质合金,且Krupp(克虏伯)公司于1926年开始规模化生产名为“WIDIA”的WC-Co硬质合金以后,世界工业领域出现了硬质合金这一新兴产业。经过80多年的发展,世界硬质合金产业的生产技术、产量和应用范围都得到了极大的发展,规模与品种不断扩大,并形成了一些全球知名的跨国生产与经营企业,如瑞典的Sandvik集团、美国的Kenna metal公司、以色列的Iscar、日本的Mitsubishi Materials与Toshiba Tungalloy公司以及我国的株洲长江硬质合金工具有限公司(以下简称株硬公司)等。目前世界硬质合金产业的产值已达100多亿美元,产销量估计约为3.8万t,占世界钨消费量的60%。

中国硬质合金工业起步较晚,新中国成立前没有硬质合金生产。经过60年从无到有、从小到大的不断发展,形成了完整的生产、研发和贸易体系。2009年我国的硬质合金产量约为1.65万t,企业总数300多家,但年产量超过2000t的企业只有株硬公司和自贡硬质合金有限公司两家公司,年产量超过100t的企业不足50家。中国硬质合金企业的另一个特点是国有、民营、外商独资以及中外合资合作等多种经济形式并存,行业竞争激烈。

硬质合金的一个重要应用领域就是用于凿岩工具。凿岩用硬质合金的消耗量大约为硬质合金总产量的30%左右。近年来,随着我国基础建设投入的增加,凿岩硬质合金的使用量有较大幅度增长,2009年产量约为4900t,同比增长6.84%。

1 凿岩用硬质合金产品类型

凿岩用硬质合金品类型随凿岩工具的变化与进步逐步发生变化,主要产品类型包括牙轮钻头用合金柱齿,凿岩机钎头用钎片,凿岩机钎头用柱齿,潜孔钻头用柱齿、盾构滚刀用柱齿以及盾构刀具用硬质合金刀块、截煤齿和挖路齿等。

目前三牙轮钻头仍然是石油钻井和采矿爆破开孔的主要工具,习惯上分为油用钻头和矿用钻头。因为石油钻井的井深很大,钻头的使用性能对钻井成本有很大影响,而硬质合金齿是三牙轮钻头的一个重要部件,其性能对牙轮钻头的使用寿命具有决定性影响,因此对油用合金齿的质量控制极其严格。可以说,油用合金齿的生产工艺、质量控制水平就是凿岩硬质合金的标杆。国外油用三牙轮钻头合金齿的主要供应商为休斯MPD、肯纳RTW。国内主要是苏州新锐硬质合金有限公司(以下简称新锐公司),主要的合金牌号包括JZ10、JZ10C、JZ16和JZ16C等,主要的齿形包括平头齿、球形齿、锥形齿、弹形齿、楔形齿、勺形齿、圆顶弧形齿、翼形齿和锯形齿等。和油用钻头相比,矿用牙轮钻头倾向选用Co含量较低的合金牌号。

在工业发达国家,液压凿岩机和高风压潜孔凿岩钻车约占钻爆法施工机械的90%。凿岩机用钎头包括一字型、十字型、X型,三刃型或多刃型,球齿型、狼牙型、混合刃型、断续刃型、一字球齿型、复合片型刮刀钻头以及潜孔钻头等。与之配套的凿岩硬质合金包括钎片与球齿。其中,一字型钎头适用于软中硬岩层,中等磨蚀性、无裂缝、均匀岩石中使用,适合于轻型和中型凿岩机;十字型、X型、混合刃型钎头,硬质合金片刃数越多,径向磨损越慢,不易卡钎,能承受较大冲击功,适用于坚韧、高磨蚀性岩层或有裂缝、夹层岩石中凿岩,适用于中型凿岩机;三刃型或多刃型钎头适合于中型凿岩机,在脆性和裂缝岩石中凿岩。片状钎头硬质合金通常Co含量较高,主要牌号有:YG8C、YK20、YK25、YG13C、YG15C、YK35、YK25.1、YJ1、YJ2、YJ1H以及YG11C等。

球齿钎头适用于高频率、高冲击功凿岩机和液压凿岩机,通常选用Co含量较低的合金牌号,目前国内主要合金牌号有新锐公司的XR061、XR062、JZ08A和JZ08X,株硬公司的YK05,无锡宝长年硬质合金有限公司的T6等。潜孔钻头用球齿的性能要求与钎头用球齿合金相似。凿岩球齿主要有:球形齿、弹形齿和锥形齿。球形齿的强度和耐磨性最高,弹形齿次之,锥形齿最低。一般在中软层中采用锥形齿,中硬岩层中钎(钻)头边齿采用弹形齿,中齿采用锥形齿,在坚硬岩层中采用球形齿。就凿岩效率而言,弹形齿钎头的凿岩速率指数为130,球形齿钎头为115,而一字型、十字型、X型钎头为100。在钻孔的平直度比较中,达到最小偏斜效果的钎头分别是X型钎头、弹型齿钎头、球齿型钎头。国内凿岩球齿合金的几个主要生产厂家都形成了自己的齿型系列,如新锐公司的球形齿(Q系列)、弹形齿(D系列)以及锥形齿(Z系列)产品,用于镶制球齿钎头和潜孔钻头。

随着隧道盾构施工方式的发展,硬质合金也越来越多用于盾构施工刀具。盾构刀具的种类较多,刀具的配置是盾构刀具设计中非常重要的内容,直接影响到刀盘的使用寿命、切削效果、出土状况、掘进速度和施工效率。硬质合金盾构刀头主要用于软岩施工,硬质合金滚刀主要用于硬岩施工。国内普遍错误地认为硬质合金盾构刀头用于软岩施工,而无需对硬质合金质量做过高的要求,使用一些价格便宜、质量较低的硬质合金产品。实际上,硬质合金刀头只是盾构刀具成本很小的一部分,使用价格便宜、质量较低的硬质合金产品节约不了多少成本,反而会大大降低盾构刀具的使用寿命,得不偿失。新锐公司开发的JZ14硬质合金牌号是针对高档盾构刀具市场开发的,目前已得到了日本客户的认可,并形成了一定的出口量。

截齿是采煤掘进机上直接切割煤炭的关键部件,硬质合金刀头的材质与形状对截煤齿的使用寿命具有重要影响。由于截煤齿切割煤层时会产生瞬间高温,随后又会急速冷却,因此提高硬质合金刀头的热疲劳性能是截煤齿合金牌号选择的关键。有些煤层还夹杂着坚硬的岩石层,在这样的煤层使用的截齿合金还必须具备更好的抗断裂韧性。截煤齿合金刀头的形状多样,常见的有单维600锥角、单维800锥角、多维锥角、球头形状以及蘑菇形状等,可根据不同的地质情况选用,既能保证切割速度,又有保证足够的强度。随着道路修复工作量的增大,挖路齿用量越来越大,其合金牌号与截煤齿合金牌号类似。

2 国内外凿岩用硬质合金生产工艺技术发展概况

总体来说,凿岩硬质合金生产工艺技术的发展同步于硬质合金生产工艺技术的发展。粉料制备由压团制粒发展为喷雾制粒,减少了粉料制备过程中污染数量,提高了烧结坯料的尺寸控制精度;烧结工艺经过了氢烧结—真空烧结—热等静压—烧结热等静压发展历程,大大降低了硬质合金内部孔隙;原材料纯度提高与生产过程碳、氧变化控制技术提高,保证能够将硬质合金组织严格控制在两相区。这些生产工艺技术的进步使得硬质合金的产品质量控制发展到了极致。

我国硬质合金生产厂家较多,生产水平也参差不齐。近20年,我国一些比较大型的硬质合金生产企业都相继引进了国外的硬质合金先进制造技术与装备,硬质合金的牌号也很丰富,能满足各种应用需求,硬质合金的质量水平也日趋与国外水平接近,由于具有较好的性价比,很受国内外用户欢迎。近年来,新锐公司、株硬公司、厦门金鹭特种合金有限公司的凿岩硬质合金的出口量都在逐年大幅上升。

但就整体而言,国内硬质合金企业和国外相比还存在一定的差距。主要表现在:

(1)低水平重复建设突出,生产能力过剩 据统计,2008年中国硬质合金生产能力达到3.49万t,实际产量1.65万t,能力富余50%以上。中国硬质合金企业300多家,还有不少企业在中、低档硬质合金产品方面盲目扩能或建新厂,因此造成低价格恶性竞争,导致企业效益低下。近几年,中国硬质合金的产量占世界总产量的40%以上,但销售收入仅100多亿元,不到全世界硬质合金总产值的8%。

(2)产业结构不合理,产品技术含量和附加值低 中国硬质合金的材料制造和工具制造的长期分割,一直没有形成像瑞典山特维克、美国肯纳等集成度很高的硬质合金工模具制造大型企业。国外公司的产品主要是工具及整台套大型隧道采掘机等工程机械设备,这些产品的价格往往是中低档合金的几倍甚至几十倍。

(3)研发投入少,创新能力不强 中国硬质合金工业的发展偏重于设备与厂房等固定资产的投入,在科技方面的实际投入平均不到销售收入的3%。按2003年的销售收入计算,全行业的研发费不到2亿元(约2400万美元),仅与肯纳一家公司2003年的研发投入(约2360万美元)相近。研发资金投入的不足直接导致了研发设备与仪器的不配套和落后,同时也难以调动研发人员的积极性和创造性。前沿技术和关键领域没有重大突破,原创性核心技术成果少,研发水平和能力与国际先进水平差距很大。

3 凿岩硬质合金材料新技术进展

3.1 梯度结构硬质合金

硬质合金功能梯度材料可分为成分梯度和结构梯度。成分梯度可以是粘结相成分梯度也可以是硬质相成分梯度;结构梯度链是硬质相晶粒度梯度。目前已发明了多种多样的硬质合金功能梯度材料,能应用于凿岩硬质合金的梯度合金制备方法主要是缺碳硬质合金渗碳法。

缺碳硬质合金渗碳处理法的基本原理是:当含η相的硬质合金烧结体在高温下于渗碳气氛中处理时,由于C和W的亲和力大于与Co的亲和力,因而C与η相中的W化合而使其分解,生成WC和游离Co,并迫使游离出来的Co向合金内部迁移,使烧结体表面区内的η-相消失,形成α相+β相的两相区,并伴随着Co含量的降低,其结果是在无η相的表面区内粘结相含量降低,明显低于合金粘结相的公称含量。在含η相的中间过渡区内粘结相含量显著增高,大大高于粘结相的公称含量;在含η相的中心区内粘结相含量则相当于粘结相的公称含量。缺碳硬质合金渗碳处理法为二步工艺,其实质是先通过正常烧结制取缺碳即含η相的硬质合金,在此基础上,再将缺碳硬质合金重新加热到约1400℃进行渗碳处理,来改变合金中粘结相的分布,使其呈梯度。

3.2 金刚石—硬质合金复合技术

金刚石—硬质合金复合技术得到成功应用的标志是能够应用于岩石切削的金刚石复合片与金刚石复合齿产品的批量生产。

金刚石—硬质合金复合片大量应用于石油钻井用金刚石钻头和煤田地质钻头,以剪切方式破碎岩石。石油钻井用金刚石钻头对复合片的质量要求较高,而煤田地质钻头对复合片的要求不高。目前我国的复合片产品主要是中低档的油用复合片和煤田地质钻头用复合片,已形成了相当规模的出口量,但高档油用复合片反而需进口。金刚石复合片煤田地质钻头是我国的一个特色产品,由于钻效高、使用寿命长、工人劳动强度低和综合成本低等特点,近年来得到了较快推广。而国外这类产品的推广应用较慢,可以说我国在煤田地质钻头的金刚石复合片应用技术方面具有优势。

金刚石—硬质合金复合齿主要应用于牙轮钻头、潜孔钻头和钎头。由于这些钻头主要是冲击旋转破岩方式,而目前金刚石—硬质合金复合齿的抗冲击破碎性能还不能完全满足冲击破岩的应用需求,因此金刚石—复合齿的应用还是有限的,主要应用于牙轮钻头受冲击力不大且易磨损部位,大大提高牙轮钻头的保径性能。

近年来,金刚石—硬质合金复合材料技术的主要发展方向是通过改善界面结构和界面成分过渡层来提高复合材料的抗冲击性能。US6227318专利采用在复合齿齿顶侧面露出一部分基体材料的方法,来减小聚晶金刚石的断屑和裂纹失效。US6269639专利则通过在复合齿中预置压应力,来补偿(或抵消)钻井时在复合齿中所产生的拉应力。US6451442专利则采用喷射模塑法制备纤维状或卷曲状的复合齿材料结构,可提高复合齿的断裂韧性。

弥散型金刚石—硬质合金复合齿技术则是另一种类型的金刚石—硬质合金复合材料技术。该方法是将一定比例的金刚石颗粒或者表面金属化了的金刚石颗粒与WC、Co粉混合,经热压烧结或者放电等离子烧结成型。通过控制烧结工艺,可获得复合材料致密烧结体。如何通过控制烧结工艺获得致密烧结体,同时又不使金刚石石墨化是该技术的关键。该技术不需要通过高温、高压工艺就可以获得耐磨性优良的金刚石合金复合材料,因而可大大降低金刚石—硬质合金复合材料的制造成本。我国中国地质大学和江钻股份公司合作也对此技术做过研究,并将这种金刚石合—硬质合金复合柱齿成功钻进卵砾石岩层。

3.3 超粗晶粒硬质合金

按照硬质合金中WC平均晶粒度的大小,硬质合金可分为:纳米晶粒硬质合金(WC粒度<0.2μm)、超细晶粒硬质合金(0.2μm <WC粒度<0.5μm)、亚微米晶粒硬质合金(0.5μm<WC粒度<0.8μm)、细晶粒硬质合金(0.8μm <WC粒度<2.0μm)、中晶粒硬质合金(2.0μm <WC粒度<5.0μm)、粗晶粒硬质合金(5.0μm <WC粒度<6.0μm)和超粗晶粒硬质合金(WC粒度>6.0μm)。关于超粗晶粒硬质合金的研究则是近几年的事情,并且已经有商业化应用。国内新锐硬质合金有限公司2006年开始这方面的研究,目前已有XR10CC、XR12CC牌号应用于截煤齿和挖路齿合金。

矿用工具和挖掘工具在使用过程中,硬质合金零件承受循环载荷和摩擦力的作用,因而产生瞬间高温,使合金承受热疲劳应力和机械应力,导致合金表面微观剥落与微观断裂以及高温磨粒磨损。在合金齿与岩石和水泥作用的1/10s瞬间,压力由0增加到10t时,合金齿表面温度可由室温增加到800~1000℃,合金使用过程中易产生热疲劳裂纹(蛇皮裂纹)。合金高的热导率、低的热膨胀系数、好的高温磨损性能、高的横向断裂强度和高的断裂韧性性能有利于改善合金的这种失效形式。和合金中的WC相比,粘结相Co、Ni、Fe的热导率低,热膨胀系数高,因此低的粘结相含量有利于提高合金的热导率,降低合金的热膨胀系数。和细晶粒合金相比,粗晶粒合金具有更好的强度和断裂韧性。因此,制备矿用合金的趋势是降低合金的Co含量,增大WC晶粒度,可同时获得好的强度和断裂韧性,以及高温性能。

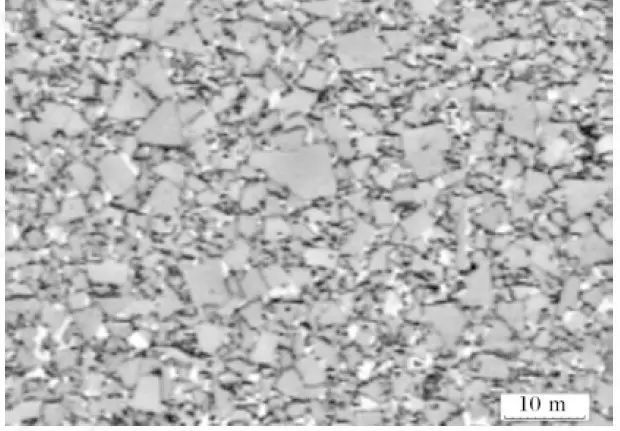

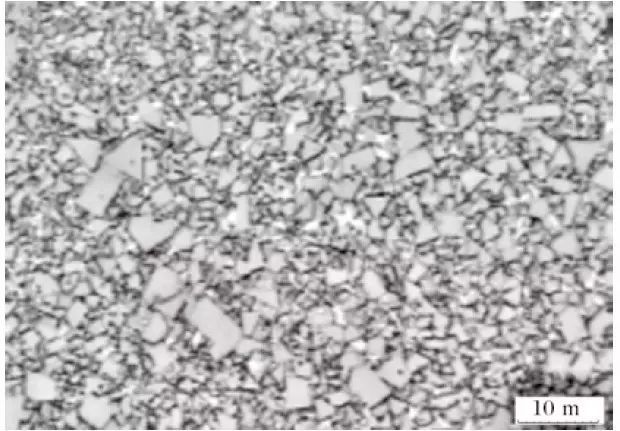

因为WC粉原材料的性能和合金制备工艺方面的问题,目前国内制备的超粗颗粒硬质合金性能和国外最好水平尚有一定差距。最近解剖分析的一种国外最新的超粗晶粒硬质合金与国内典型的超粗晶粒硬质合金的金相对比照片见图1、2所示。可以看到,国内典型的超粗晶粒硬质合金WC晶粒度不如国外合金粗。

3.4 添加微量元素,提高合金抗热疲劳性能

美国和日本一些厂家生产的凿岩球齿合金都添加了微量TaC、NbC,其添加方式有两种:一是以固溶体形式加入,二是以单质碳化物形式加入,这两种方式的效果基本等同。WC—Co合金中添加微量TaC、NbC,有利于改善合金粘结相成分及晶界微观结构,提高合金的耐磨性,更重要的是提高了合金的抗热冲击和抗热塑变的能力。

国内少数厂家的凿岩球齿合金也添加了微量TaC,如新锐公司的JZ08X牌号,由于添加了微量TaC,使得合金在强度下降幅度较小的情况下,耐磨性大大提高,可用于磨蚀性地层,目前正在推广使用。

4 针对特定应用条件下的使用失效形式研究

凿岩用硬质合金牌号的正确选用必须考虑诸如凿岩方式、凿岩设备的工作参数以及岩石的性质等。合金齿表面失效形式与凿岩方式、岩石性质及合金结构性能选择之间的关系见表1所列。

从表1可以看到,在不同凿岩方式和岩石性质条件下,合金齿表面损伤的形式是不同的,因而合金的结构和性能选择也不同。

5 结论

凿岩用硬质合金产品类型随凿岩工具与方法的进步,正逐步发生变化,目前主要包括柱齿、钎片、截齿、刀块等类型,牌号丰富,能满足各种使用需求。我国近年来凿岩用硬质合金占硬质合金生产总量的比例有所增加,且由于制备工艺与装备的进步,国产凿岩硬质合金的质量水平与国外先进水平日趋接近。凿岩硬质合金最新发展方向为梯度合金、超粗晶粒硬质合金、金刚石—硬质合金复合技术的应用、添加微量元素提高抗热疲劳性能等,服役条件下的失效形式分析是正确选用合金的必要手段。