液压凿岩设备发展动态

目前我国矿山和工程施工部门大多采用气动凿岩设备进行凿岩作业,这些设备虽然结构简单,但动力消耗高,钻孔效率低,工作条件恶劣,特别是钻进深孔的能力差。液压设备具有动力消耗少,能量利用率高,钻孔速度快,钻深能力强,自动化程度高,作业条件好等优点,已大量推广使用。

1 国外液压凿岩机

液压凿岩机是液压钻车的关键件,其性能和质量直接影响钻车的成败。

自1970年法国蒙塔贝特(Montabert)公司成功研制第一台用于矿山钻孔的H50型液压凿岩机以来,液压凿岩机的研发引起了各国的重视。目前,国外几十家公司相继研制并生产了各种型号的液压凿岩机已达上百种,而且呈现一种继续增加的态势。目前液压凿岩机市场上最有竞争能力的是瑞典的阿特拉斯•科普柯(Atlas Copco)公司和山特维克•汤姆洛克(Sandvik Tamrock)公司,其次是法国的蒙塔贝特(Montabert)公司、埃姆科•塞科马(Eimco Secoma)公司、日本的古河矿业株式会社和德国、英国、瑞士等生产液压凿岩机的公司。其中,瑞典阿特拉斯•科普柯公司和山特维克•汤姆洛克公司的产品技术具有代表性,是最负盛名的液压凿岩设备,其销售量占世界销售总量的60%以上。

阿特拉斯•科普柯公司液压凿岩机的结构特点是:芯阀式双面回油,活塞细长,冲击端面积与钎尾(杆)的横截面积相近,有利于能量传递,并延长钎具寿命;设有液压缓冲装置,吸收了每次冲击中多余的能量可防止应力反射波的破坏作用,从而减少了凿岩机和钻具的磨损。设有2个或3个蓄能器,常用2个高压蓄能器,当1个隔膜损坏时,凿岩机仍能继续工作,不致中途停钻。有些机型内设有反打装置,方便拔钎。

1992年以双向阻尼技术为特征的COP1838系列问世。除在钎尾处增加了反打装置外,冲击功率也比COP1238系列大(最大可达22kW),1991年大功率COP4050系列问世,最大功率达40kW(扭矩2500N•m(双液压马达),具有双钻杆系统(COPROD),孔径达到165mm,可轻松调节冲击频率和冲击功率以适应岩石条件。2004年开发的COP3038的冲击频率达到102Hz,从而导致又一个50%凿孔速度增长的突破。

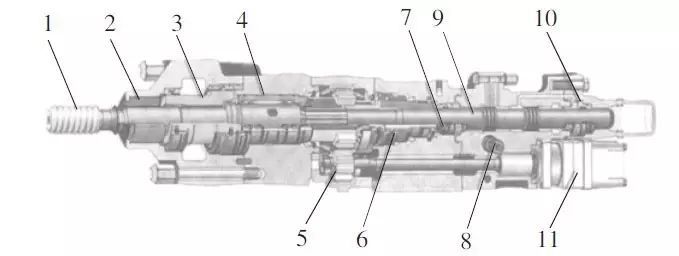

液压凿岩机主要由冲击机构(转钎机构、机头部分(内含供水和防尘及反打)、钎尾反弹吸收装置(缓冲)组成(见图1)。

山特维克•汤姆洛克公司液压凿岩机的结构特点是:采用活塞前腔常高压油,后腔间歇回油的配流原理;配流阀采用套阀的形式,即配流阀套在活塞上,与活塞同在一轴线,有的机型内设置2级稳定器(钎杆反弹力缓冲与吸收装置),有些机型内设置了反打装置,方便拔钎。目前有10余个系列产品,品种规格齐全。HL4000系列是大功率超重型液压凿岩机,用于露天矿山钻凿直径180~230���m的炮孔,最大炮孔直径可达275mm,该公司在大流量重型液压凿岩机上采用蓄能器并联结构,同时采用两个转钎马达以增如输出扭矩,根据需要,两马达可以同时使用,也可以单独使用,转钎马达与推进马达串联,并在系统中加以平衡,以实现自动防卡钎,同时成功地采用钻管钎具。液压凿岩机采用模块式结构,容易拆装,便于检修,每个模块独立进行密封,提高了密封性能。

以上两家公司生产的液压凿岩机性能参数在多篇论文中出现,本文不重复列举性能参数(钻车也如此),它们基本上不对我国单独销售。

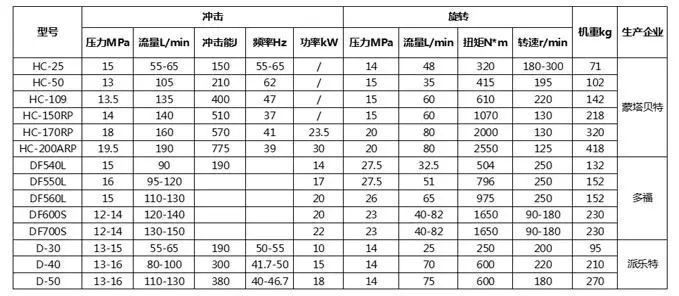

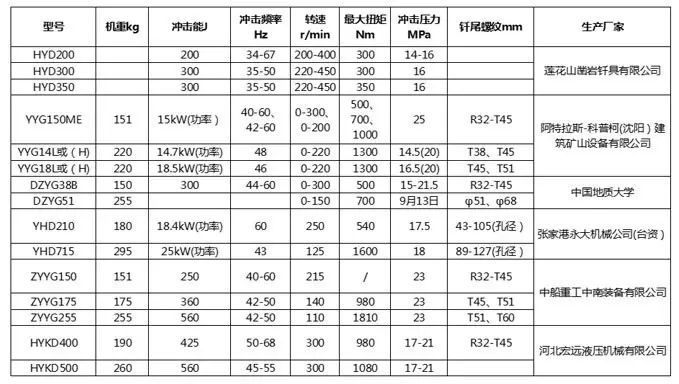

法国蒙塔贝特、芬兰多福以及韩国派乐特等公司在国内单独销售液压凿岩机,这三家公司液压凿岩机性能参数见表1。法国蒙塔贝特公司、芬兰多福公司和山特维克•汤姆洛克公司液压凿岩机的结构特点相同。法国蒙塔贝特公司最近被美国久益环球公司收购。

2 国内液压凿岩机

我国研制液压凿岩机起步较早,1980年长沙矿冶研究院、株洲东方工具厂、湘东钨矿等单位研制了我国第一台液压凿岩机。国内液压凿岩机产品发展速度较慢。处于仿制、集成创新或引进国外技术的阶段,总体性能较以前有较大提升,但形成稳定生产的产品较少。

国产导轨式液压凿岩机性能参数见表2。国内液压钻车生产企业大多配备国外液压凿岩机和莲花山凿岩钎具公司(煤矿用掘进钻车居多)及阿特拉斯(沈阳)公司的产品。采用以下标准:JB/T7169-2004导轨式液压凿岩机和MT/T198-1996煤矿用液压凿岩机通用技术条件。

3 凿岩机冲击性能参数释义

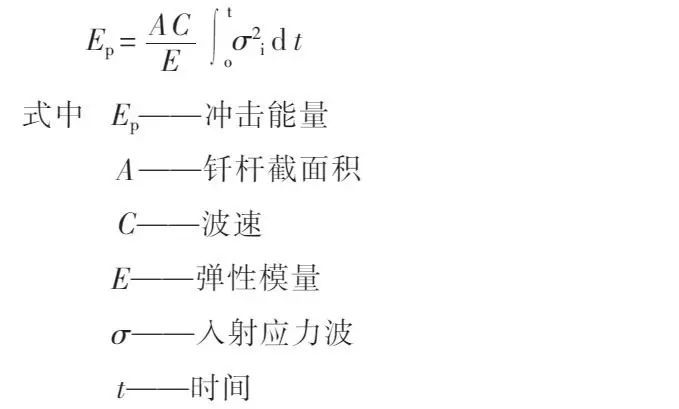

冲击能量是凿岩机的最主要指标,它的检测方法很多,主要采用两种,分别测其输出能量或额定能量,输出能量采用国际和国家标准推荐的应力波法,即通过测定钎杆中的应力波,由波蕴含的能量确定冲击能量

额定能量采用末速度法,即通过确定活塞速度或直接记录速度曲线,然后由动能公式确定冲击能量

应力波法冲击能量测试值低于末速度法测试值。

冲击能量从另一个侧面理解:自由落锤产生的能量E=mgA;若落锤质量m=10kg,落高h=1m,则撞击到钎杆上的能量为98J。国外样本有些不给冲击能量指标,而给出冲击功率值,冲击功率

一般采用能量利用率来评价液压凿岩机冲击性能指标

如采用应力波测试冲击能量值,计算能量利用率,其值一般在50%左右。

凿岩钻车分为露天钻车和地下钻车(掘进钻车、采矿钻车和锚杆钻车)。现在凿岩钻车生产厂家的核心竞争产品是液压凿岩机,而钻车的作用是使液压凿岩机的优越性得以充分发挥。

钻车和钻机的区别:钻车又称台车,按GB/T6247-2004术语标准解释,“供凿岩机钻凿岩孔的车”。一般安装具有冲击和回转的凿岩机进行凿岩作业,也称顶部钻进,钻车不提供回转机构。钻机:按术语标准解释“主要靠回转机构进行钻岩孔的机器”,该设备带有回转机构如:潜孔钻机、牙轮钻机、地质勘探钻机及石油钻机。露天钻车极易混称钻机。国外某些样本没严格按此划分,有时将钻车称为钻机。国内手持式旋转破岩设备也称之为xx钻机,如锚杆钻机等。还有一些可安装凿岩机或潜孔冲击器两用凿岩设备,大多称为钻机。

4 露天钻车

全液压露天凿岩钻车大多采用履带式行走机构,履带允许上下偏摆以适应在崎岖不平的场地行驶和作业,小型钻车也采用轮胎行走机构,单臂钻凿装置,以随车柴油机为动力系统,提供液压动力及压缩空气。常用压缩空气作为排除岩粉的动力,钻车自身配用吸尘设备,在采石、公路、铁路建设、水电建设工地、以及各种基础设施施工项目中大量使用(部分用于露天矿山开采)与液压凿岩机相似,在液压钻车市场上最具有竞争能力的是瑞典阿特拉斯•科普柯公司和山特维克•汤姆洛克公司及日本古河矿业株式会社等。

阿特拉斯•科普柯公司ROCL7CR液压钻车采用大功率Cop4050ME型重型液压凿岩机,钻凿孔径89~127mm、孔深35m。CAT10型水冷式发动机,功率272kW、机重19t。履带式行走机构,配双速液压马达驱动,重型链轨允许上下偏差,以适应崎岖不平场地行驶作业;推进器上配有自动接换钎杆装置,可提高工作效率,减轻操作工人劳动强度;驾驶室符合国际安全标准,配有防滚翻保护装置、防落石保护装置、大视角、低噪音、万向可调式坐椅,操作盘置于座椅扶手侧,复式钻杆支撑,导向良好,提高了凿岩钻孔精度;防卡钎装置,钻杆螺纹涂油刷,以保护钻杆螺纹,容易接卸。

山特维克•汤姆洛克公司最近推出DP2000TH液压钻车,采用HL4000系列冲击功率45kW的液压凿岩机,钻凿孔径152~178mm,孔深36m,发动机功率399kW、机重34t,履带式行走,驾驶室采用复合材料和铝,其顶棚采用防翻滚(ROPS)和防跌落(FOPS)结构。该设备有三种标准等级:适合标准的钻凿作业、孔精确度和质量,并能满足所有与安全有关的要求(银级);通过GPS实现TIM3D导航和数据传输,自动化钻凿功能和健康监测系统,且涵盖所有的银级特色(金级);可配合山特维克AutoMine进行远程控制作业,且涵盖所有的金级特色(白金级)。

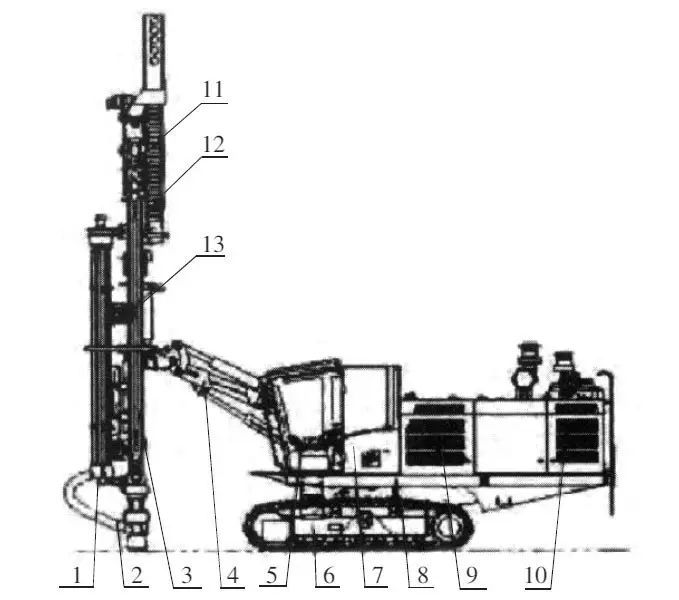

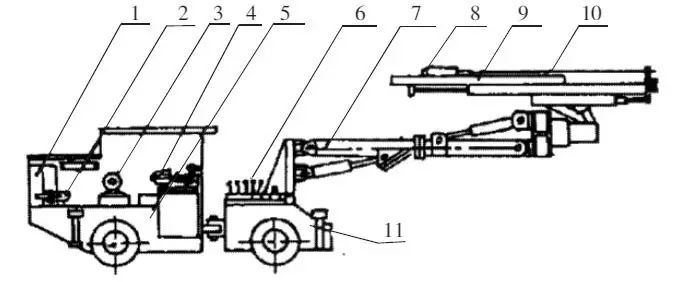

现以山河智能的全液压履带式露天钻车为例,介绍国产露天液压钻车的主要结构。该钻车由专用底盘、液压控制系统、钻臂式变幅机构、空压机、发动机、换钎机构、润滑系统、驾驶室等组成,见图2。

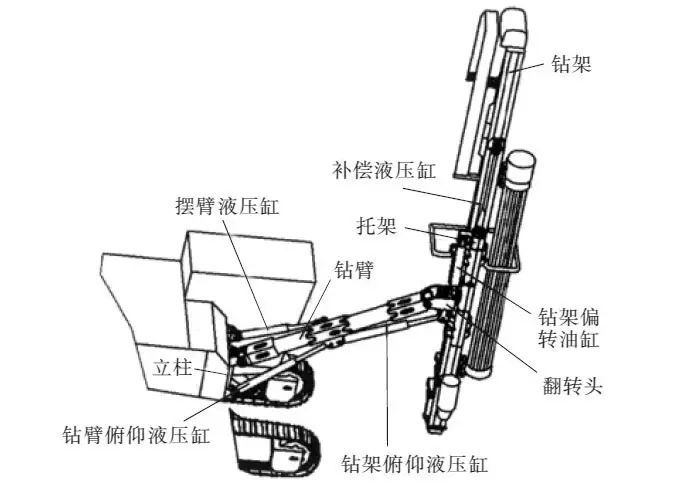

该钻车的变幅机构主要由立柱、钻臂、翻转头、托架、钻架(推进器)等主要结构组成,见图3。通过动臂举升液压缸、动臂偏摆液压缸、钻架举升液压缸、钻架偏转液压缸以及补偿液压缸等液压缸的伸缩,分别实现对应的变幅动作。

目前全液压露天凿岩钻车采用接杆式凿岩钎具组,通常六支钎杆为一组。液压钻车的大臂分别有折叠臂、伸缩臂和单直臂,同时大臂可回转一定的角度(有些可达360度),在推进器上均配有自动接换杆装置。液压凿岩钻车已挤入以前由潜孔钻机所占有的市场。但潜孔钻机的需求量仍然很大,它提供的炮孔直度和可钻进的炮孔直径、深度优于液压钻车。

国内露天全液压钻车发展较快,但所配置的液压凿岩机是薄弱环节。采用的标准JB/T11757-2013全液压露天钻车,部分企业进行挖掘机的改造(增加钻架推进器)和凿岩机(挖机改)。国内部分全液压露天钻车主要性能参数见表3。

最近阿特拉斯•科普柯与红五环集团签署合资项目协议:生产和销售面向中国客户的露天矿山开采设备。

5 掘进钻车

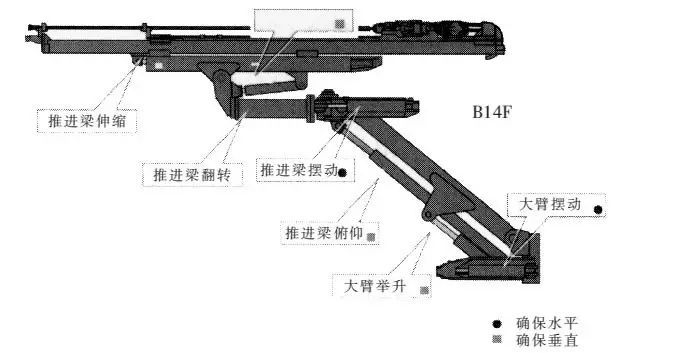

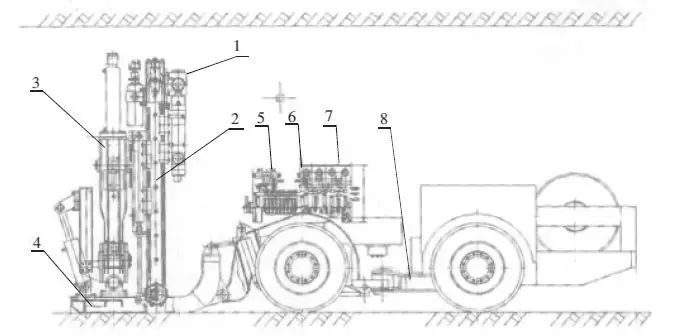

掘进钻车主要用于地(井)下矿山巷道、隧道掘进。配用相应的凿岩机能钻凿平行孔、倾斜孔、顶板孔、帮孔和锚杆孔,它一般用来钻凿孔径小、深度浅、移位频繁的炮孔。掘进钻车的结构和品种规格繁多,因此分类方法很多,按行走机构可分为履带、轮胎、轨轮三类;按动力源可分为•:柴油发动机为行走、电动机为钻凿和电动机为总动力两类;按掘进断面尺寸分为轻型(小于10m²)、中型(大于10m² 小于25m²)、重型(大于25m²)三类;按钻臂数量分为单臂、双臂、多臂三种。掘进钻车的结构见图4。掘进钻车基本部件包括:钻臂、推进器、动力系统和行走底盘等。

钻臂是钻车的关键部件,它支撑并移动推进器使其上的凿岩机能有效地钻凿不同位置和角度的炮孔,钻臂有直角坐标式、极坐标式、复合坐标式和直接定位式四种形式,一般带有平移机构,其结构见图5。推进器的作用是在凿岩时完成推进和退回凿岩机的动作,并对钎具施加足够的推力。推进器的结构型式和工作原理各有不同,较为常见的有:油缸-钢丝绳式、马达-丝杠式和马达-链条式三种,但以油缸-钢丝绳式推进器居多。动力系统包括液压系统、压气、水、电各系统。液压系统控制液压凿岩机和钻车的行走、稳车、钻臂和推进器的调幅和定位作用;行走底盘不仅是工作机构、动力源及操作台的支撑基架,也是钻车行走与转向机构。

国外掘进钻车已发展到了第四代产品,能够根据岩石特性自动调整凿岩参数,根据布孔要求自动定位。凿岩循环巳实现自动化和最优化,能自动开孔、防卡钎、自动停机、自动退钎、钻车和钻臂自动移位、定位以及遥控操作等。具有凿岩过程自动控制和参数智能调节功能已成为第四代全液压掘进钻车的显著标志。

在地下液压掘进钻车研制方面,瑞典Atlas Copco公司和Sandvik公司生产的液压凿岩机和液压掘进钻车的品种型式和技术水平,在当今世界最具有代表性。Atlas Copco公司生产的Boomer系列全液压掘进钻车,可选配的液压凿岩机型号有COP1238型、COP1838ME型、C0P1638型、C0P2238型。Boomer282全液压掘进钻车(标配COP1838ME型液压凿岩机)巳应用于我国地下大型矿山。瑞典Sandvik公司生产DD系列全液压掘进钻车,可选配的液压凿岩机产品已经系列化,生产的掘进钻车系列齐全,型号繁多,单臂、双臂与三臂钻车的基本型号就有十多种,基本型号中又有不同钻臂的组合,型号多达几十种,但是最适合我国地下矿山使用的有单臂掘进钻车DD210和DD310-40、双臂掘进钻车DD320-40和DD420-40。DD320-40双臂液压掘进钻车标配HLX5型液压凿岩机。

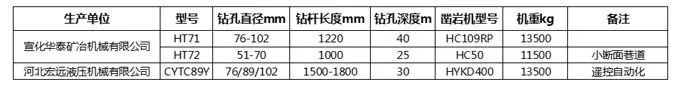

我国全液压掘进钻车的发展较快,特别是煤矿用液压钻车已基本国产化。但智能化和用于隧道及大巷道的产品(二臂以上)和液压凿岩机为薄弱环节。采用的标准JB/T11860-2014全液压掘进钻车和MT/T199-1996煤矿用液压钻车通用技术条件,国内部分全液压掘进钻车主要性能参数见表4。

6 采矿钻车

全液压采矿钻车主要用于大型地下金属矿山采场的回采落矿爆破孔钻凿。这种钻车的钻臂的一般前倾工作角度为20°、后倾工作角度为85°,推进器旋转360°(环形孔)和45°(扇形孔),环形孔一般用于VCR和无底柱分段崩落采矿法,扇形孔(向上)一般用于无底柱分段崩落采矿法。目前,市场上使用较多的全液压采矿钻车是Atlas Copco公司的Simba系列钻车和山特维克DL系列钻车,阿特拉斯公司Simba系列型号很多,Simba1252是一款中小型深孔凿岩钻车,钻孔直径为51~89毫米。这款可以在巷道中和帮壁上打环形炮孔组及上向或下向平行孔;Simba1354是一款中深孔凿岩台车,适用于中小型矿山,钻孔直径为51~89毫米。这款钻机凿岩范围非常大,可以在顶板和帮壁上打上向或下向平行孔和扇形孔;SimbaL3C是一款中型中深孔凿岩台车,钻孔直径为98~178亳米。山特维克公司采矿钻车配置了功率强大的液压凿岩机、全自动换杆器。还可以配置激光定位仪,根据用户的要求,提供不同程度的自动控制系统。小型采矿钻车(如DL210,DL230系列),一般用于小型矿山或小型矿体的开采,钻凿的孔径76mm以下,孔深为23~38m;中型采矿钻车(如DL311、DL312系列等)一般适用于较小凿岩巷道的中型矿山。孔径为76、89、102mm,孔深范围25~45m,此类钻车有较小的转弯半径;大型采矿钻车(如DL421等)适用于大型矿山的肥大矿体的高强度开采,孔径102、115、127mm,孔深50m以上。大部分钻车都配备了电脑控制系统和数字化显示仪表,并且具有自诊断功能。

国内全液压地下(井下)采矿钻车发展缓慢,其规格、型号和生产企业较少,在性能和可靠性方面与国外先进机型尚有较大差距,所配置的液压凿岩机仍是薄弱环节。该产品主要依靠进口。国产某款采矿钻车由液压凿岩机、推进器、钻臂部、前机架、液压系统、电器部分、控制台和行走底盘等部分构成,见图6。

采用通用底盘,前端悬挂落地式机架。起落缸和摆角缸可使机架下放和上移,推进器部由补偿缸和推进器两大部分组成。推进器由夹钎器、滑架、液压马达、链条和顶紧缸等构成。国内部分全液压采矿钻车主要性能参数见表3。采用的标准:JB/T12279-2015井下全液压采矿钻车。

7 锚杆钻车

在地下采矿及其它凿岩过程中,为保证施工安全和清理已经开凿出的隧道或空间,必须采用锚杆支护的方式来加固岩层。对一些必须喷砼支护的铁路、公路隧道,地下电站的大型厂房等地下工程来说,采用锚杆支护是必不可少的工序,因此,全机械化锚杆钻车是一种地下工程中常用的凿岩机械。

国外全液压锚杆钻车如同其它类型的钻车一样,是使用量很大的凿岩设备。全液压锚杆钻车功能一体化,具备凿孔、安装(杆、网)、注浆(孔、网)等多项功能。锚杆钻车于60年代初由法国Secoma公司首先研制,美、德、南非、芬兰、瑞典等许多国家相继开发了各种类型的锚杆钻车。法国Secoma公司生产的锚杆钻车,适用于各种类型矿山条件安装不同的锚杆。如CTH15-1B和PEC22M-B型台车可在断面积10~14m²巷道内使用,生产能力达到60~80根/台班。山特维克公司开发的DS系列锚杆钻车可以安装水泥灌注锚杆、树脂灌注锚杆、胀壳式锚杆、劈叉式锚杆。用于金属矿山遥控机械化锚杆支护作业,锚杆箱可容8根锚杆,它配有夹持器,能自动地把锚杆安装在孔中。铰接底盘装配有水泥沙浆的制备装置和沿软管向孔中输送泥浆用的泵。瑞典Atlas copco公司Boltec系列综合机械化锚杆钻车,可用于安装树脂锚杆、水泥注浆锚杆和机械式锚杆等。具有携带10根锚杆的锚杆箱。锚杆钻车采用与掘进、采矿钻车相同的底盘和控制系统,锚杆机头可用于灌注树脂和水泥两种作业,而无需更换任何部件。机头配有凿岩机、锚杆箱、锚杆推进器、旋转器、向孔中供凝固剂装置和自动进给软管机构及其回收机构。钻车配备用于定位、钻孔和锚固的钻机控制系统(RCS)和专用于打锚杆孔的COP1132液压凿岩机。

在国内除部分大型地下金属矿及非金属矿采用一部分全液压锚杆钻车外,很多场地还是使用普通凿岩设备钻凿锚固孔。早期的锚杆钻孔设备为单体式作业机具,在煤矿煤巷和软岩中主要采用单体式锚杆钻机,已形成了气动、电动、液压各种系列的成熟产品,得到了广泛的应用。随着巷道断面的不断加大及锚杆支护矿岩硬度的提高(金属矿山),单体式锚杆钻机已显得不太适应,而效率高、劳动强度小、安全性好的锚杆钻车已逐渐显现出优越性。我国地下金属矿锚杆钻车尚处于起步阶段,只有少数企业生产钻凿锚杆孔的钻车,和国外目前高效率、多功能、高度自动化钻凿和安装一体的锚杆钻车相比,在各方面均存在显著的技术差距。

8 全液压凿岩设备现状

国外的液压凿岩机技术日趋成熟,产品不断完善,品种规格齐全,具有高效率、系列化、模块化和集成化的特点。而全液压钻车在稳定性、可靠性、自动化等方面巳经很成熟,目前国外各大公司液压钻车的底盘、钻臂、推进器和操作系统等主要部件都基本实现了标准化和系列化,实现了模块化管理,可根据用户的不同要求组装成各种型式的钻车,实现了品种多样化,同时缩短了产品的设计周期,产品更新换代快,同时向大型化和小型化发展。国外露天和地下钻车普遍具有回转压力控制推进(RPCF)、推进压力控制冲击(FPCI)、防卡钎系统、自动更换钎杆、低压开孔、高压钻孔控制、自动返回控制、故障诊断、岩石自适应等功能。计算机控制的地下全液压钻车已在工程中得到应用,使得无人矿山成为可能。

我国全液压凿岩设备近年得到快速发展,但因总体技术水平限制,引进国外技术或仿制国外产品居多。目前国产全液压凿岩钻车的可靠性和性能与国外产品相比有较大的差距。尤其是国产液压凿岩机的关键技术尚未攻克,大部分产品仍采用国外液压凿岩机;全液压掘进钻车的发展速度较快,可喜的是有些产品已经在稳定性和性能方面有了较大的突破。但智能化和用于隧道和大巷道的产品(二臂以上)为薄弱环节;全液压露天钻车使用范围较大,发展速度次之;全液压地下(井下)采矿钻车发展速度缓慢,主要依靠进口。

全液压地下锚杆钻车处于起步阶段,仅进行锚杆孔钻凿,尚未实现装锚杆、注浆等功能。

9 国内液压凿岩设备存在的问题

产品设计方法和机理研究及试验不足,结构设计不合理,原创性成果较少;关键零、部件的材料选择不当,热处理、加工、装配工艺差,造成关键零部件寿命不过关,产品的可靠性和稳定性差;生产规模小,产业化程度和配套能力低,不能进行模块化和集成化生产;产品不成熟就急于销售,销售人员知识面窄,市场占有率低。

10 建议

大力发展具有节省能量而凿岩效率高的全液压凿岩设备,加大科研投人,加强理论、设计方法、结构、材料和热处理、工艺等方面的研究,尤其要加大液压凿岩机的开发,关注《中国制造2025》(内有工程机械、凿岩机械)和开展“机械化换人、自动化减人”科技专项行动及中长期专项规划等国家政策;建立必要的出厂检测设施,对性能参数和稳定性进行充分的实验和摸索及改进提高;搭建全液压凿岩设备的技术与信息交流共享平台,注重全液压凿岩设备的标准化工作。