铁路隧道使用凿岩台车与风钻钻爆的比较研究

0 引言

我国是世界上高铁规模最大、发展速度最快的国家。在铁路工程尤其是高铁工程中,隧道所占比例很大,施工难度及风险性也越来越高,意味着采用凿岩台车等机械化施工及减少人工作业是今后铁路隧道建设的趋势。目前,尽管风钻钻爆开挖广泛应用于山岭隧道施工,但存在投入人员多、劳动强度高、安全风险大、效率低等缺点。臧万军以大相岭隧道为工程依托,通过三臂凿岩台车钻爆开挖与风动凿岩机钻爆开挖对比分析,得出了利用凿岩台车进行隧道开挖是今后隧道建设的发展方向;张双亚等介绍了利用液压凿岩台车开挖隧道的施工方案、设备管理、施工进程、质量控制以及成本分析,对大型机械化隧道开挖提供了借鉴意义;韩静玉以方斗山隧道为工程依托,通过对双台车施工方案的分析,总结了在高速公路双车道隧道中单洞利用双台车及配套设备实现快速掘进的施工技术;吴连雄等介绍了三臂凿岩台车与手持式凿岩机钻爆法掘进在萝峰隧道施工中的应用,对其在质量、投资和进度方面的优、缺点进行了比较,提出了其各自的适用范围;张斌介绍了渝利铁路长洪岭隧道采用机械化配套施工的成功案例,为今后铁路长大隧道工程的机械化配套施工提供了借鉴和参考;向前进探讨了双线长大铁路隧道钻爆法环保型设备的选型与配套技术;汤宪高等通过对隧道施工机械化配套技术研究及实际施工情况的调查与测定,对机械化施工进行了工程经济分析研究,核算出隧道在不同围岩条件下的施工机械化配置,在合理的施工组织条件下的经济指标及所需要的工程费用;马宏伟从司钻技术要求、测量放线、周边孔司钻、底板孔司钻、底板光面爆破、欠挖管理、司钻管理等技术和措施方面介绍了液压凿岩台车开挖隧道控制超欠挖的施工技术;杨光照等研究了凿岩台车的研发情况与发展趋势,得出全自动化、环保化、多样化是未来凿岩台车的发展趋势。

相关文献在凿岩台车钻爆施工能耗小、工效高、安全及人员作业环境有保障等优势方面进行了一些研究,同时国内诸多文献从经济性、安全性方面对风钻钻爆和凿岩台车钻爆进行了对比分析,这些也是目前研究的热点问题。本文不仅从这2个方面入手分析,而且更进一步从施工应用情况、凿岩台车与风钻钻眼机制研究分析、超挖混凝土超耗成本分析、施工管理经验等方面,通过实践探索与深入研究总结,对凿岩台车钻爆施工推广应用方面提出经验。

1 工程概况

小三峡隧道为郑万高铁重庆段Ⅰ级高风险隧道,为目前在建亚洲最长的单洞双线高铁隧道。隧道正线全长18.954km,隧道辅助坑道共计15.641km。隧道设计速度为350km/h,正线开挖断面面积约150m²,轨面以上净空面积为100m²。隧址区内局部上覆第四系全新统(Q4)地层,基岩大多裸露,出露地层有中统巴东组1~4段、下统嘉陵江组1~4段、下统大冶组1~4段。全隧围岩Ⅱ级为1410m(占7.44%),Ⅲ级为4450m(占23.48%),Ⅳ级为11340m(占59.83%),Ⅴ级为1742m(占9.19%)。Ⅱ、Ⅲ级围岩主要集中为灰岩段,Ⅳ、Ⅴ级围岩主要为泥岩、泥岩夹砂岩段,岩石强度较高,节理裂隙不发育。

2 风钻钻爆施工应用情况

采用YT-28风钻,Ⅱ、Ⅲ级围岩采用全断面开挖,Ⅳ级围岩采用两台阶法开挖,Ⅴ级围岩采用三台阶+临时仰拱法开挖。单工作面配置19把钻,钻杆长度为4m,钻头直径为40mm,成孔直径为45mm,开挖台架辅助作业。

3 凿岩台车施工应用情况

郑万高铁小三峡隧道正洞断面适合配置2台凿岩台车实行双机并打作业。小三峡隧道采用2台瑞典阿特拉斯生产的Boomer XL3D全液压凿岩台车进行掘进施工,车身尺寸为16.6m(长)×2.9m(宽)×3.8m(高)。钻臂作业覆盖面宽15.6m,高12.8m,配5.525m长度钻杆。钻头直径为45mm,成孔直径为50mm。

3.1 开挖工法

郑万高铁小三峡隧道各级围岩设计开挖工法统计如下:Ⅱ级围岩为全断面工法、Ⅲ级围岩为两台阶法工法、Ⅳ级围岩为两台阶或两台阶+临时横撑工法、Ⅴ级围岩为三台阶、三台阶+临时仰拱或CRD等分部小面积开挖工法。根据类似工程实践经验,凿岩台车最大作业高度为12.8m,最大作业宽度为15.6m。为实现快速开挖缩短工序时间,宜采用大断面或全断面施工,故Ⅱ级围岩可以直接使用凿岩台车钻爆,而Ⅲ、Ⅳ级围岩可通过调整开挖方法来实现台车钻爆,Ⅴ级围岩在未采取加固措施的条件下不适宜使用凿岩台车钻爆。

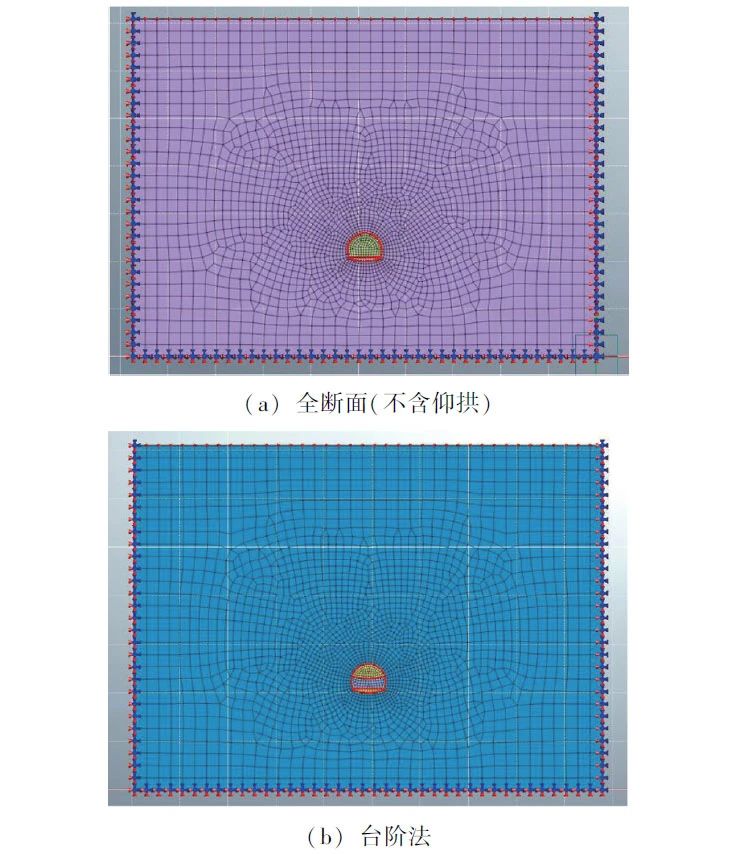

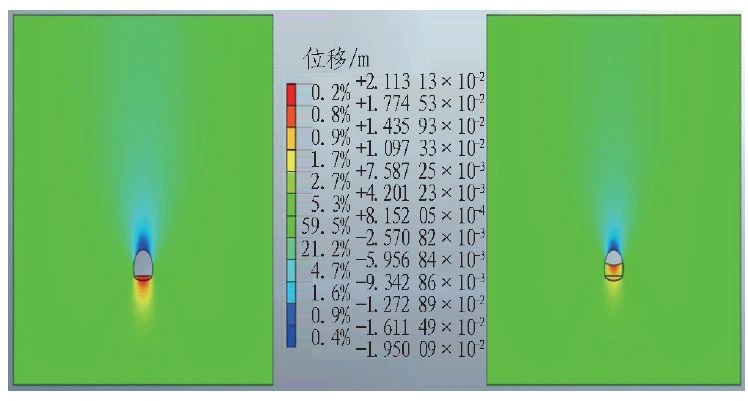

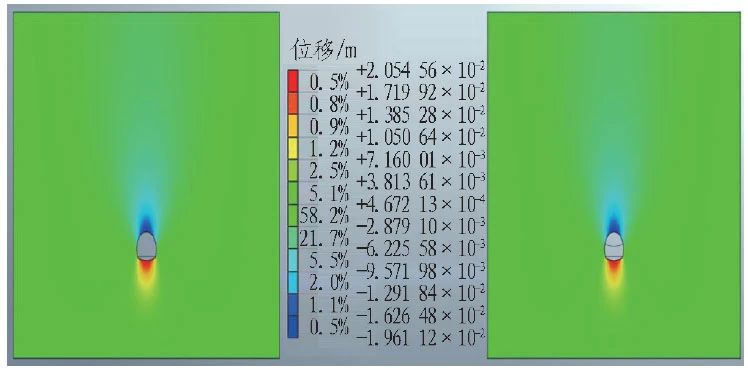

小三峡隧道Ⅲ、Ⅳ级占比较高,约占隧道设计总长度的83.31%。为提高凿岩台车在Ⅲ、Ⅳ级围岩的作业工效,采用岩土隧道结构专用有限元分析软件Midas GTS NX进行受力分析及施工试验段,并通过专家会论证和建设单位推广应用,将台阶法变为全断面(不含仰拱)施工,开挖断面高度为10.11m、宽度为14.58m,满足凿岩台车最大开挖高度为12.8m的要求。全断面(不含仰拱)开挖与台阶法开挖地层结构受力分析模型建立、围岩受力及变形影响范围分析如图1~3所示。

由图2和图3可知:全断面工法在施工过程中对围岩变形影响稍大,但2种工法最终导致的变形均为20mm。

根据专家会论证意见以及试验段应用情况,工法调整可行;同时,隧道正洞选用大断面或全断面工法的前提条件是掌子面具有一定的自稳能力。应根据围岩状况增加掌子面自稳及超前加固措施:Ⅲ级围岩开挖时掌子面按照1∶0.05~1∶0.1放坡处理,Ⅳ级围岩开挖时掌子面按照1∶0.1放坡处理。开挖后,应尽快喷射C25混凝土(厚4cm)封闭掌子面与周边开挖的轮廓。

3.2 超欠挖影响因素及改进措施

3.2.1 钻机构造及钻进机制影响

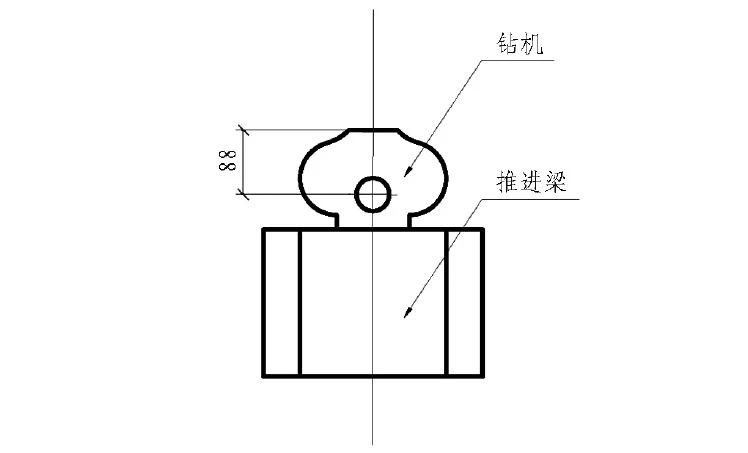

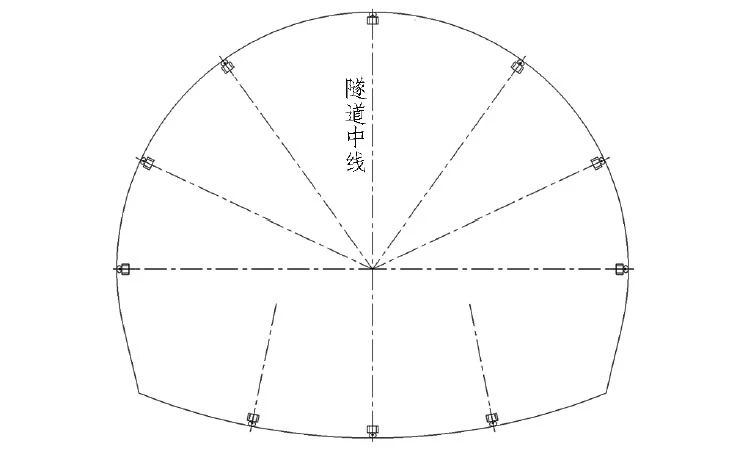

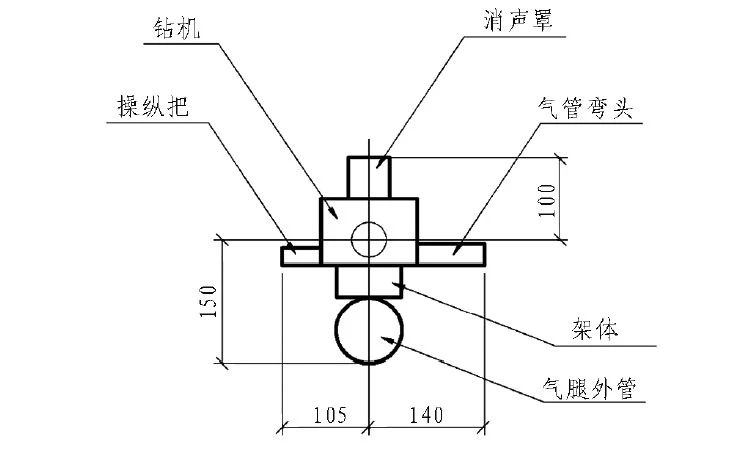

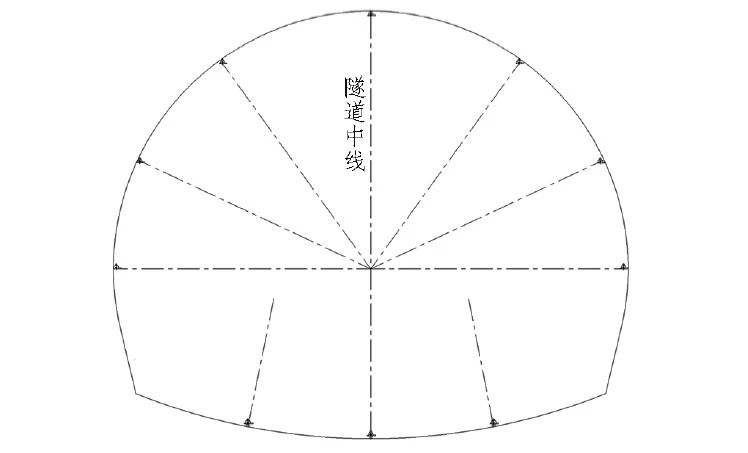

凿岩台车凿岩机机顶至回转中心的距离为88mm,其钻进过程中钻臂可360°旋转,应用“双曲线相切距离最短”的数学理论,在钻设周边各部位周边眼时理论超挖应为88mm。凿岩台车钻机构造及钻进周边眼示意如图4和图5所示。风钻在钻眼时由于其结构设计不可旋转只可正向钻机,在钻进拱部周边眼时受消声罩影响(消声罩外缘距钻机回转中心100mm),拱部理论超挖为100mm;在钻进右边墙位置时受气管弯头影响(气管弯头外缘距钻机回转中心140mm),右侧边墙理论超挖为140mm;在钻进左边墙位置时受操纵把影响(操纵把外缘距钻机回转中心105mm),左侧边墙理论超挖为105mm;在钻进隧底时受架体和气腿外管影响(气腿外缘距钻机回转中心150mm),隧底理论超挖为150mm。风钻钻机构造及钻进周边眼示意如图6和图7所示。综上分析,凿岩台车开挖较风钻钻机开挖理论超挖小。

3.2.2 台车钻爆管理因素

不考虑地质因素,隧道光面爆破施工管理是隧道施工中的关键技术,需不断总结和改进。若施工管理不到位,会带来司钻工技能无提升、责任心缺失、划线精度不够、技术措施无针对性等问题,进而造成较大超挖及施工成本压力,管理难度主要表现在以下方面。

1)台车操作人员对外插角的控制不够严谨,往往凭目测决定台车的就位和外插角大小,随意性很大,无形中会增加超挖。

2)台车钻爆对司钻人员的技术要求较高,不仅要求会操作,还应该懂得液压系统及具备钻爆经验。目前台车操作人员以年轻人居多,且处于流失不稳定、数量不足及培养阶段,以往的手持风钻工人随着年龄的增长无法满足机械化施工的要求。

3.2.3 超欠挖管理措施

1)测量人员应严格按照周边眼间距进行定点放样,分队长监督周边眼司钻工准确定位开眼位置,安排经验丰富的司钻工司钻周边眼,杜绝人为原因造成超欠挖情况发生。

2)严格落实超欠挖考核制度,实行每班考核每周通报兑现制度,以奖金激励措施形成“比学赶帮超”良性机制。

3)从技校引进技术性员工,增加福利待遇等方式留住人才,建立“人机固定”制度,形成人机相对稳定的管理制度。

4 凿岩台车钻爆与风钻钻爆开挖对比分析

4.1 施工工效对比

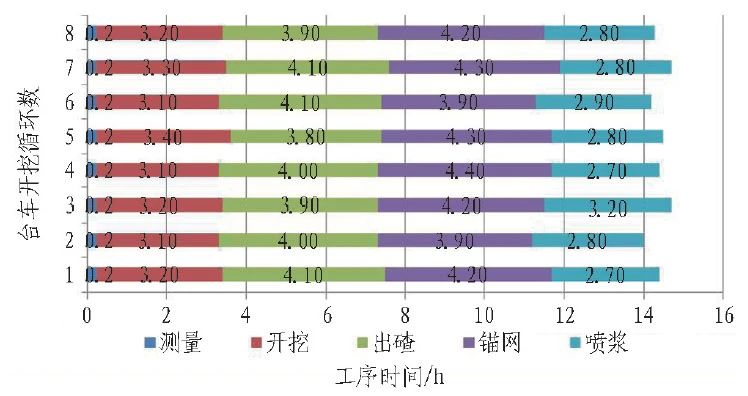

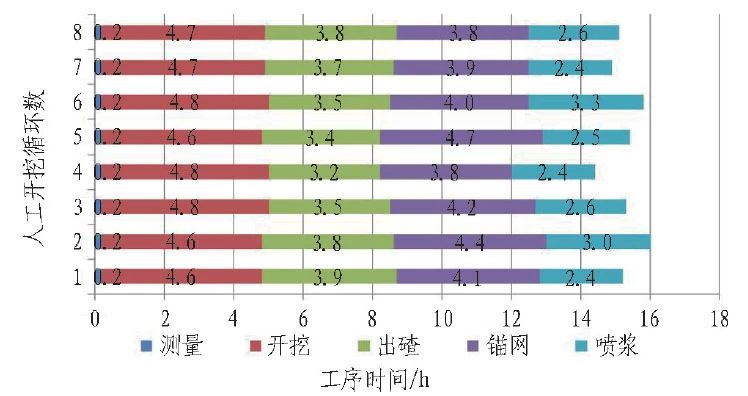

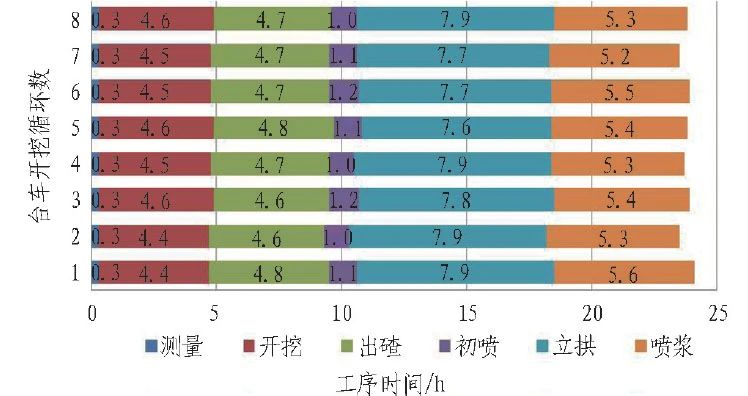

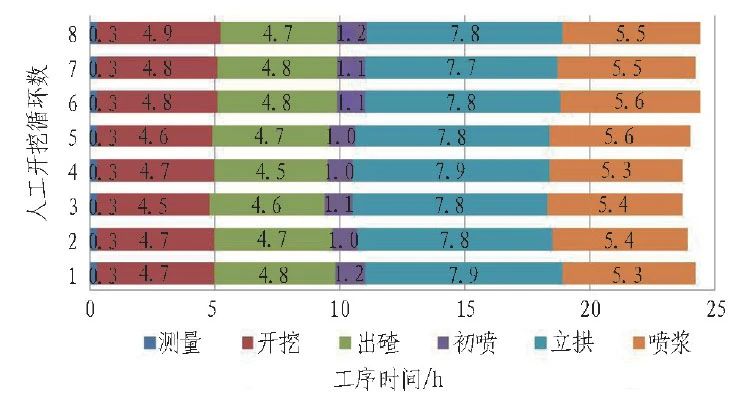

岩质硬、节理裂隙不发育的灰岩条件下,三臂凿岩台车钻杆钻进4.0m,单孔钻进时间为2~3min,而同等围岩条件下,人工钻孔3.5m,则单孔钻进需12~15min。经统计,Ⅱ、Ⅲ级围岩风钻钻爆每循环平均进尺3.2m,台车开挖每循环进尺平均可达3.6m。小三峡隧道正洞采用2台凿岩台车进行钻爆作业,Ⅱ、Ⅲ级围岩平均掘进速度均达到180m/月,最高掘进速度达到210m/月,风钻钻爆开挖约150m/月;Ⅳ级围岩风钻钻爆每循环平均进尺3.0m,使用凿岩台车钻爆每循环进尺平均可达3.3m,风钻90m/月及台车100m/月。Ⅱ、Ⅲ、Ⅳ级硬岩地段凿岩台车钻爆工序时间统计、人工钻爆工序时间统计如图8~11所示。

台车开挖循环平均值统计如下:测量0.2h,开挖3.2h,出碴4.0h,锚网4.2h,喷浆2.8h。

人工开挖循环平均值统计如下:测量0.2h,开挖4.7h,出碴3.6h,锚网4.1h,喷浆2.7h。

台车开挖循环平均值统计如下:测量0.3h,开挖4.5h,出碴4.7h,初喷1.1h,锚网7.8h,喷浆5.4h。

人工开挖循环平均值统计如下:测量0.3h,开挖4.7h,出碴4.7h,初喷1.1h,立拱7.8h,喷浆5.5h。

由图8和图9分析可知:1)Ⅱ、Ⅲ级围岩凿岩台车钻爆工序的平均时间为14.4h,单月循环次数为50次,平均循环进尺为3.6m,单月掘进进尺为180m;2)风钻钻爆工序的平均时间为15.3h,单月循环次数可达到47次,平均循环进尺为3.2m,单月掘进进尺为150m。凿岩台车钻爆的优势在于开挖钻爆时间较短,平均较风钻钻爆开挖时间缩短0.7h;而出碴、锚网及喷浆作业平均循环时间均较风钻钻爆时间长,无明显优势,分析原因主要为单循环平均进尺凿岩台车钻爆较风钻钻爆多0.4m。

由图10和图11分析可知:1)Ⅳ级围岩凿岩台车钻爆工序的平均时间为23.78h,单月循环次数为30次,平均循环进尺为3.3m,单月掘进进尺为100m;2)风钻钻爆工序的平均时间为24.06h,单月循环次数为30次,平均循环进尺为3.0m,单月掘进进尺为90m。凿岩台车钻爆平均工序时长仅比风钻钻爆快0.28h,出碴、锚网及喷浆作业平均循环时长与风钻钻爆基本一致,故凿岩台车钻爆在开挖工序无明显优势。

4.2 班组人员配置对比

使用凿岩台车钻爆及风钻钻爆施工,按2班工作制计划,凿岩台车钻爆除配置司钻工外,另需配置装药人员及维修保养人员。风钻钻爆及凿岩台车钻爆人工对比分析如表1所示。

由表1对比可以得出:使用风钻钻爆单班配置22人,2台凿岩台车钻爆仅需15人,人员减少31.8%。风钻钻爆和台车钻爆人员配置及未来发展趋势方面分析如下:

1)风钻钻爆用工较台车钻爆用工多。

2)从目前司钻工的年龄组成方面分析,风钻钻爆司钻工年龄为35~50岁,平均年龄为39岁,文化程度较低;而凿岩台车司钻人员年龄为20~30岁,平均年龄为25岁,文化程度一般为高职中专以上。

3)随着社会不断地发展,就业岗位种类不断增多,风钻工的平均年龄将持续增高,也将意味着风钻钻爆面临着人员短缺的风险,而作为年轻一代凿岩台车司钻工的市场需要将持续升温。

4)科技发展及安全环保意识不断提高,使人类对工作环境要求标准的选择也随之提高,故机械操作代替手工操作是将来一段时间发展的趋势。

4.3 安全性对比

风钻钻爆离掌子面较近,人员多且密集,风动凿岩机噪音大,湿雾状的废气导致作业空间清晰度较差,同时存在落石的危险。凿岩台车在距离掌子面10~13m的位置操作大臂,驾驶室顶棚采用的是防落物冲击顶棚,可保证操作人员安全作业。

4.4 超欠挖量对比

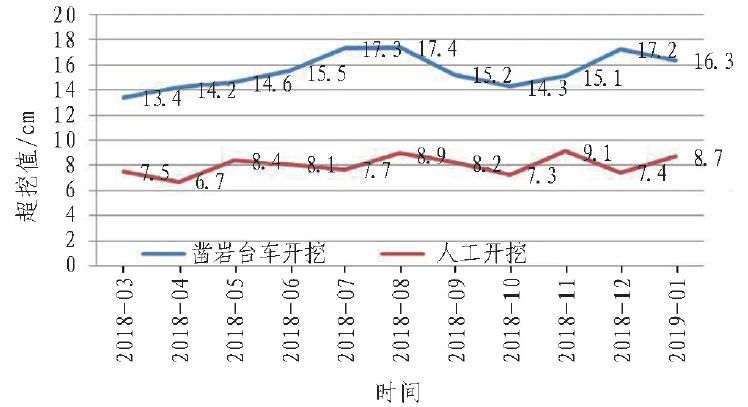

风钻钻爆法进行隧道开挖施工时,人力手持风动凿岩机进行钻孔。采用人力来控制把握钻杆的推进角度和速度,根据钻速、卡钻情况动态调整钻进角度。周边眼钻孔时可凿岩机与岩面密贴,并通过测量定位和导向管辅助作用,易保证成孔的精度和质量,线性超挖控制较好。而采用凿岩台车进行施工时,由于司钻人员自身操作水平参差不齐、管理不严等因素影响造成超挖。根据统计的超欠挖测量数据,通过计算平均线性超挖值指标,可知在实际施工过程中,使用风钻钻爆开挖成型比凿岩台车钻爆开挖成型好。风钻钻爆与台车钻爆平均线性超挖数据比较分析如图12所示。

由图12可知:同样的围岩级别,实际施工过程中风钻钻爆开挖的平均线性超挖可控制为8cm,而凿岩台车钻爆开挖的平均线性超挖为15.5cm。凿岩台车钻爆相对风钻钻爆开挖平均线性超挖值多7.5cm,意味着混凝土的线性回填量较风钻钻爆超耗7.5cm,故如何有效控制凿岩台车开挖超挖量,是节约施工成本的主要途径。

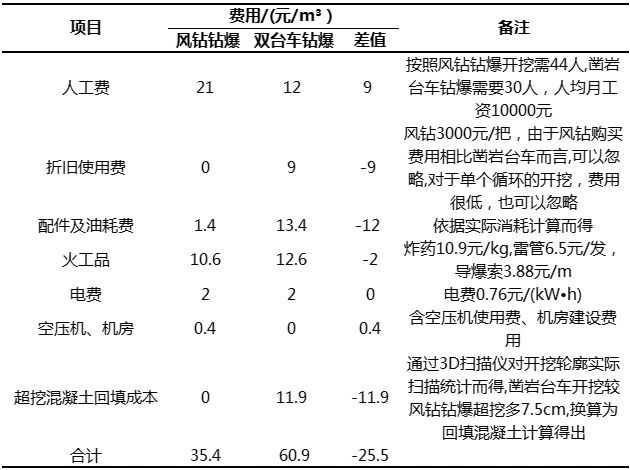

4.5 作业成本对比

2018年3月至2019年1月,小三峡隧道硬质岩段采用台车开挖,共计开挖1840m。通过逐月分析记录,综合常规的人工开挖消耗,从凿岩台车与风钻钻爆施工的相关数据统计分析、对比,台车钻爆施工相对风钻钻爆施工每m³增加13.6元。若考虑超挖混凝土回填成本,则每m³增加25.5元。风钻钻爆与凿岩台车钻爆经济成本对比分析如表2所示。

考虑凿岩台车钻爆相比风钻钻爆超挖量大的情况,对其超挖增加部分需用二次衬砌混凝土进行回填的混凝土方量,按照实际施工过程中使用凿岩台车钻爆超挖较风钻钻爆超挖每延米多7.5cm计算,开挖轮廓周长为42.46m。如果按照C40混凝土成本560元/m³进行测算,则凿岩台车钻爆较风钻钻爆混凝土用量每延米费用增加0.075m×42.46m×1m×560元/m³=1783.32元,换算成每方为1783.32元÷150m²=11.9元/m³;含混凝土超耗台车开挖较风钻开挖成本每延米费用增加1m×150m²×25.5元/m³=3825.00元,按照开挖1840m计算,凿岩台车钻爆较风钻钻爆增加费用为3825.00元/m×1840m=703.80万元。

5 凿岩台车与风钻钻爆适用性综合分析

综合以上各方面分析,采用凿岩台车钻爆,在硬岩条件下钻爆速度较快,遇软弱围岩时应慎重选用。目前凿岩台车的缺点在于一次购入成本较高,折旧使用费用高,实际施工超挖较大,施工成本控制不力、司钻工短缺等。采用风钻钻爆使用范围广,购置和使用成本较低,超挖相对易控制,但其噪声污染大、作业环境安全风险高、劳动强度大、作业人员年龄偏大且面临短缺等境况。

目前在铁路建设行业施工形势及劳动密集型用工模式下,山岭隧道风钻钻爆施工仍较普遍,凿岩台车钻爆还未广泛使用,仅是小部分铁路隧道在使用。但随着社会不断地发展,就业岗位种类不断地增多,风钻工的平均年龄将持续增高,也将意味着风钻钻爆面临着人员短缺的风险,同时伴随着科技的发展及安全环保意识的不断提高,使人类对工作环境要求标准的选择也随之提高,加之通过各方努力,不断完善凿岩台车钻爆预算定额及规范编制,为凿岩台车钻爆作业提供全方位的保障,则机械操作代替手工操作是将来一段时间发展的趋势。

6 结论与建议

目前山岭隧道施工大多采用人工风钻钻爆,仅有小部分采用凿岩台车钻爆。本文以郑万高铁小三峡隧道工程为实例,对风钻钻爆及凿岩台车钻爆施工应用情况进行分析,希望进一步推进凿岩台车钻爆机械化施工进程,主要结论与相关建议如下。

1)采用凿岩台车钻爆,在整体稳定性较好的围岩条件下钻爆速度较快,通过工法调整可提高凿岩台车的施工效率,遇软弱围岩时应慎重选用。

2)凿岩台车钻爆与风钻钻爆相比,具有劳动强度低、节省劳动力、安全风险小等突出优点。

3)在实际施工过程中,凿岩台车钻爆较风钻钻爆平均线性超挖大。为进一步缩小凿岩台车钻爆与人工钻爆之间的超挖差距,可通过加强管理和培养优秀司钻工等多方面进行改进。

4)目前形势下凿岩台车施工成本较高,鉴于高速铁路现行的技术及施工规范没有关于凿岩台车钻爆超挖限制的规定,预算定额较实际差异较大,建议加快立项研究解决凿岩台车钻爆超挖限值规定的问题。

5)随着风钻工平均年龄不断偏大且面临短缺的劣势,以及凿岩台车对风钻钻爆的突出优势,凿岩台车替代风钻钻爆是未来地下工程开挖的发展方向之一。