全液压凿岩台架模块化设计方案的探讨

隧道掘进施工中爆破孔的钻凿是钻爆法施工中的第一道工序。上世纪九十年代之前多使用各种类型的气动凿岩机来完成。上世纪末至本世纪以来,随着装备制造业的发展,以全液压掘进钻车为代表的高效凿岩设备逐渐占据了隧道掘进中凿孔作业的主导地位。但是,全液压掘进钻车必须要有完备的行走道路条件、足够的电力供应、甚至是水源配备等必备施工条件。这对于一些隧道掘进工程,尤其是初始工程阶段的隧道施工,使用全液压掘进钻车存在一定的困难。全液压凿岩台架的作业面能覆盖整个隧道截面,凿岩效率比气动凿岩设备高。台架具备一定的自动化程度,可降低操作者劳动强度;不存在气动凿岩机的排气噪声;同时液压凿岩机凿岩过程中可采用高压水除尘,可避免粉尘污染问题;凿岩台架上设置了防护棚,可对操作者进行保护,作业安全性高。因具有上述多种优点,台架能在某些隧道施工中起到很好的施工效果。

1 凿岩台架凿孔作业的形成及提出全液压凿岩台架方案的技术背景

上世纪八十年代之前,钻爆式隧道掘进一般采用人工操作气腿式凿岩机,在隧道断面上钻出多个爆破孔,然后将岩石进行爆破的作业方法。虽然气动凿岩机属于性能强劲的动力工具,但隧道面上需要钻凿多排孔,凿完这些炮孔需要很长时间,导致掘进速度严重制约了工程进度。为此奋战在隧道施工一线的建设者们,发明出了一种能明显提高作业效率的方法,这就是搭建凿岩台架,多名操作工同时使用多台凿岩机进行凿孔作业的方法。

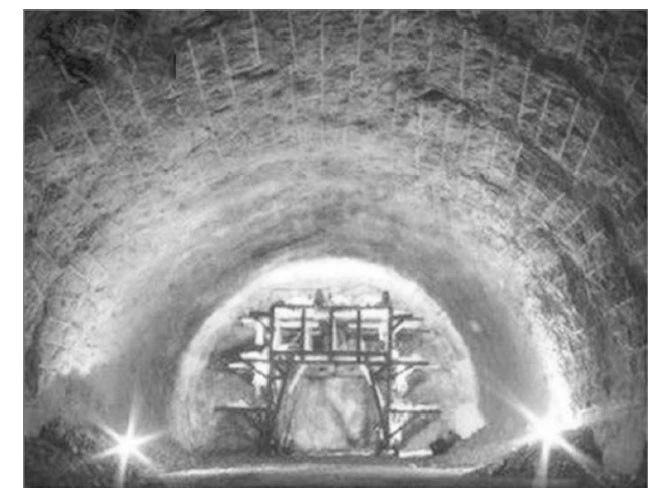

使用台架进行凿孔作业,是1982年由铁道部隧道局在广东大瑶山雷公尖隧道施工中首创的(见图1)。使用的凿岩台架,能站30名操作者,同时进行凿岩作业(见图2),从而大幅提升了凿孔效率。这种方法逐渐得到推广,在之后的隧道施工中为施工效率的提高做出了重要贡献。凿岩台架虽然很好地解决了施工效率的问题,但限于当时的设备条件,在台架上使用的是气动凿岩机。随着时代的发展和技术的进步,以及对施工效率、劳动保护要求的逐步提高,台架凿岩作业法需要解决以下方面的问题:一是开挖大断面隧道多使用凿岩台架,工人站在凿岩台架上操控凿岩机人工钻孔,需要的操作工较多。二是由于凿岩过程中产生大量的粉尘,作业环境污染大,容易造成工人尘肺等职业病。三是人工操作机器(需要操作者用手扶持具有强振动、高噪声的凿岩机,并施加一定的助推力)凿岩劳动强度大,气动凿岩机作业效率比目前已广泛使用的液压凿岩机低。四是难以构建应有的安全保护,操作者面临隧道顶部落石伤害危险等问题。

随着隧道施工技术的不断进步,对凿孔作业中的凿岩进度、施工人员劳动保护的要求越来越高,传统的台架作业已不能满足现代施工作业的需要。我国隧道工程专家、中国工程院院士王梦恕,跟长期从事凿岩设备研发工作的凿岩机械方面的专家、中国地质大学(武汉)教授李砚耕提出了设计新型全液压凿岩台架的设想。为此,李砚耕教授组��了技术研发团队,对王院士的设想进行了专题技术攻关,形成了具体的设计方案,并将取得的研究成果申请了发明专利。

2 全液压凿岩台架的模块化设计方案

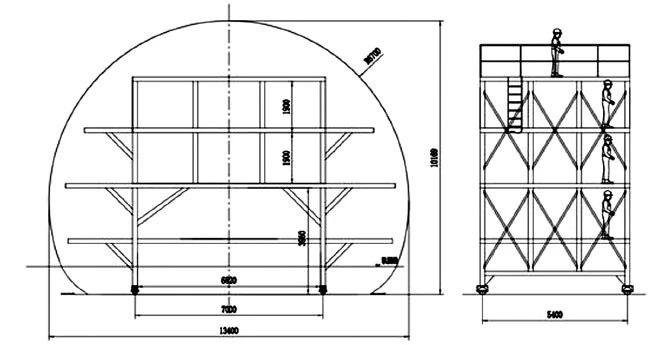

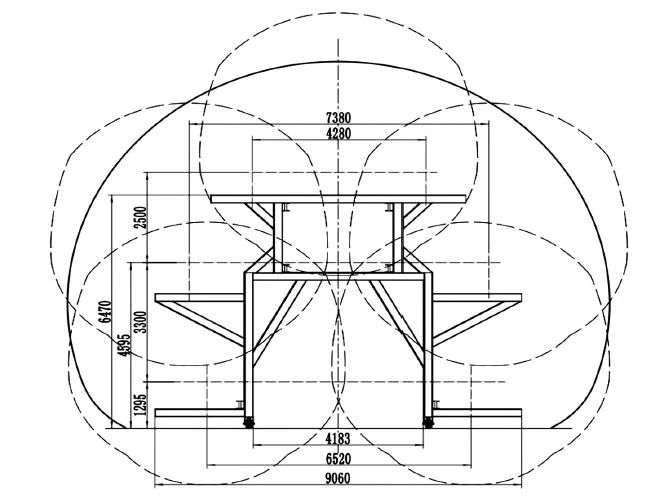

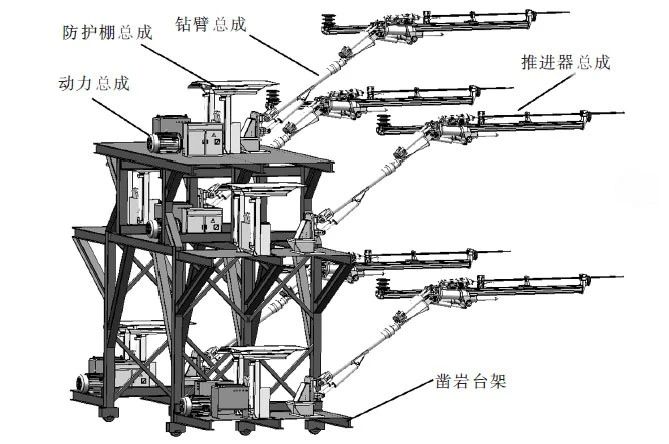

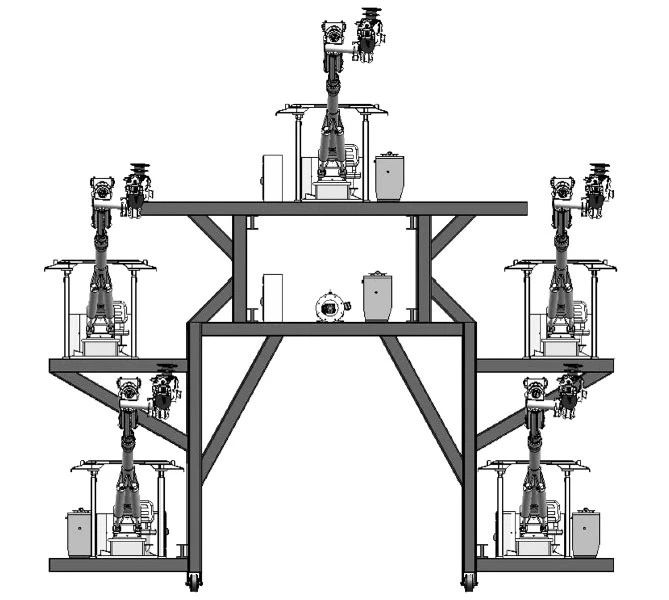

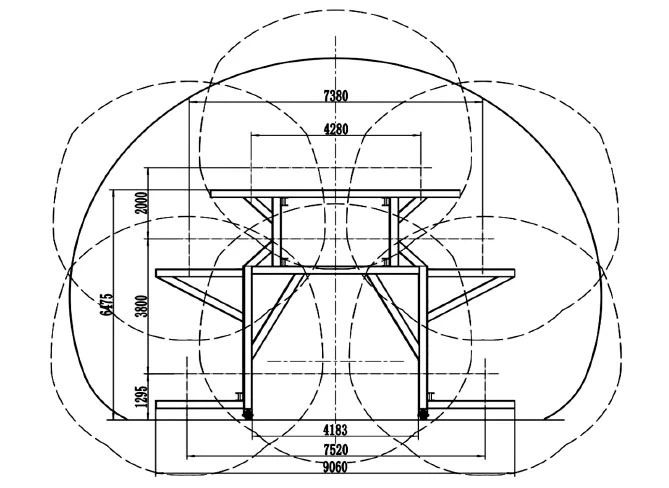

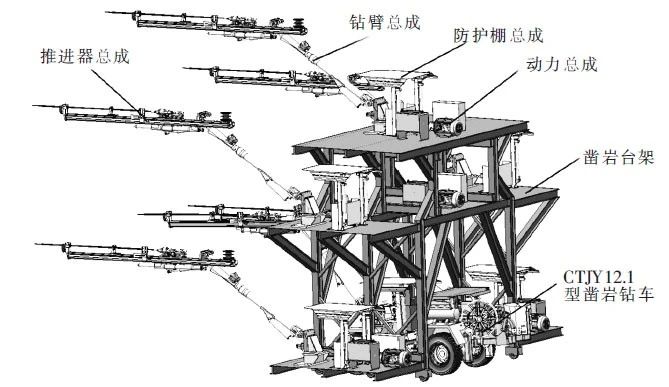

李砚耕教授技术研发团队,在进行大量调研的基础上,结合我国企业凿岩设备生产情况,研发了具有我国行业特点的全液压凿岩台架模块化设计方案。该模块化全液压凿岩系统,主要由凿岩台架、动力总成、钻臂总成、推进器总成、防护棚总成等几部分组成。其工作原理是:凿岩台架由三层工作平台构成,每层的工作平台上设置有凿岩装置。凿岩装置由凿岩钻臂,安装在钻臂上的推进器(含液压凿岩机)构成,为保护操作人员人身安全以及凿岩装置的安全,每层平台上安装有防护棚。各层工作平台之间通过支架连接,第一层工作台和第二层工作台支架的中部设置有门形通道。在较大端面隧道施工时,为解决门形通道位置的炮孔钻凿问题,还会配备一台凿岩钻车。动力总成一般设置在第三层工作平台上,为安装在各层上的凿岩装置提供动力。操作人员可独立对设置在各层上的凿岩装置进行凿岩操作。具体方案如下:

方案一:

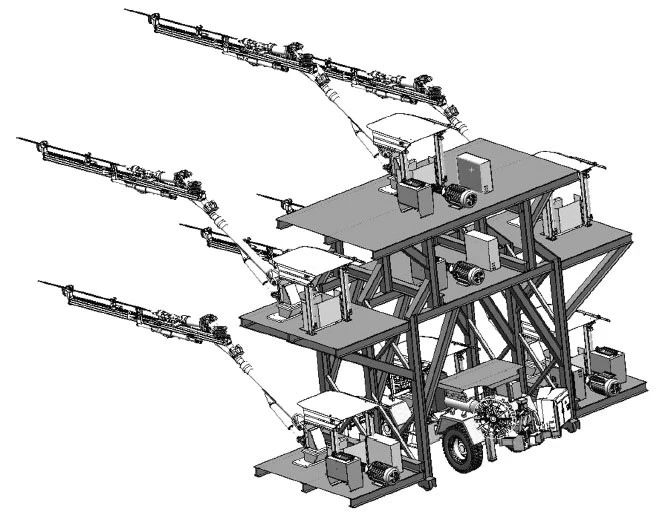

图3所示为该方案凿岩作业示意图。在三层工作平台上的钻架上设置五套凿岩装置,具体配置见图4、图5、图6。其中动力总成配备重庆格德瑞生产的部件CTJY12.1-01型动力总成,凿岩装置配备BH1-00型钻臂总成和AT1532型推进器总成,凿岩机配用DZYG38B型液压凿岩机,防护棚选用CT10D18-00防护棚总成。

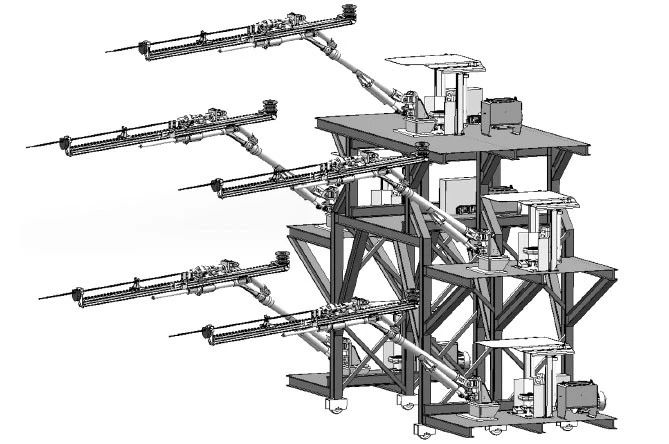

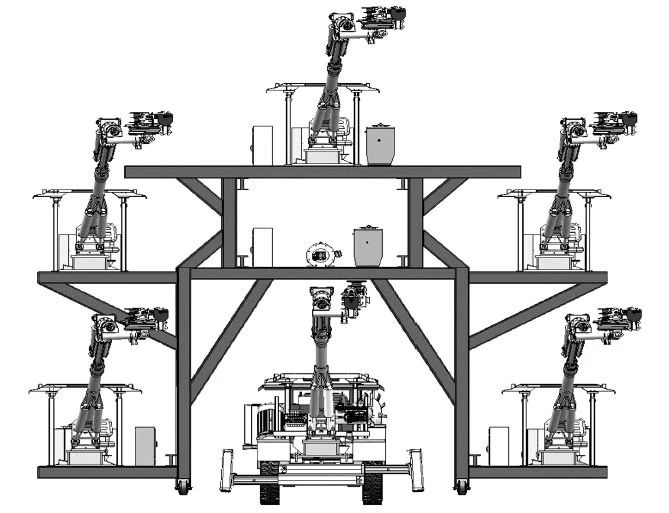

方案二:如图7所示,在三层工作平台上的钻架上设置五套凿岩装置,具体配置见图8、图9、图10。其动力总成是重庆格德瑞的CTJY12.1-01型动力总成,凿岩装置由BH1-00型钻臂总成和AT1532型推进器总成构成,凿岩机选用DZYG38B型液压凿岩机,防护棚选用CT10D18-00防护棚总成。导洞钻车配备CTJY12.1型单臂小型全液压凿岩钻车。

方案二通过在凿岩台架上设置多台凿岩装置,并通过在门形通道内设置凿岩钻车,跟方案一相比,作业面能更好地覆盖整个隧道截面,且凿岩钻车机动灵活,可方便快捷地进入和退出门形通道,便于其它工程车辆进入门形通道转移岩块、岩粉等。

3 模块化全液压凿岩系统的优势

(1)采用全液压凿岩机和液压钻车凿岩,同规格凿岩机,液压凿岩机效率比气动凿岩机高一倍以上。而且该系统配用的是导轨式液压凿岩机,通过推进器施加凿岩推进力,凿岩效率远超人工助力的气腿式凿岩机。

(2)通过液压阀操控凿岩作业,操作者无须接触凿岩机,更无须人工辅助施加推力,操作者劳动强度低、劳动安全性好。

(3)以液压为动力进行凿岩作业,不存在气动凿岩机的排气噪声;同时液压凿岩机凿岩过程中采用高压水排渣除尘,避免了凿岩过程中的粉尘污染问题,减少了粉尘对操作者的健康损害。

(4)凿岩台架上设置了防护棚,可对操作者以及凿岩设备进行保护,提高了作业安全性。

(5)凿岩台架、凿岩钻臂、凿岩机、防护棚和凿岩钻车均是单独的模块,各模块之间组装方便,能更灵活便捷地适应各个隧道断面作业。