凿岩台车施工硬岩矿山巷道钻爆参数设计

硬岩掘进是矿山井巷工程一大难题,主要是由于岩石的高硬度和高阻抗的特性,致使凿岩及爆破效率较低,具体表现在以下几方面:①钻孔速度慢,钻具磨损快;②炸药消耗量大,岩石爆破困难;③因增加炮孔数而导致作业时间及作业量增加;④因药量大而造成巷道成型差及围岩破坏严重等问题。安徽开发矿业吴集铁矿存在年掘进量大的特点,根据2018年7~12月的掘进数据统计,6个月总计掘进4165.1m,其中,自营凿岩台车掘进2737.3m,分包小钻掘进1427.8m。项目部通过凿岩台车的使用,提高钻孔效率,增加钻孔深度,增大循环进尺,从而降低材料消耗,减少辅助作业时间,提高生产效率。通过理论结合经验,对布孔图、装药参数以及装药结构进行精准设计,最大限度地保持岩石原有的强度和稳定性,利于爆破后围岩长期稳定。

1 概况

1.1 矿山概况

吴集铁矿(北段)位于霍邱矿区南部,矿床走向长3.0km,矿体平均斜深394m,平均厚度22.23m,倾角50°~700°。矿石储量7310.96万t,主要为磁铁矿,平均地质品位TFe=29.33%。设计生产能力为200万t/a,矿山服务年限30a。开拓采用主副竖井辅助斜坡道联合开拓方式。

采矿工艺为分段凿岩阶段出矿嗣后充填采矿法,矿块布置方式根据矿体厚度确定,分垂直走向和沿走向两种方式布置,矿块高100m,凿岩分段高25m,每120m设一条溜井和通风天井。掘进使用Boomer 281台车掘进,回采使用阿特拉斯1354凿岩台车进行中深孔凿岩,上向扇形中深孔爆破。

1.2 岩体概况

吴集铁矿主要有三种岩体,上盘围岩主要是黑云斜长片麻岩,矿体主要是磁铁矿,下盘围岩主要是角闪斜长片麻岩。岩体进行分类及评价主要采用岩石质量指标RQD值,根据报告显示黑云斜长片麻岩RQD值为74.09,磁铁矿RQD值为72.68,角闪斜长片麻岩RQD值为79.51。按RQD值对岩体质量分级,黑云斜长片麻岩和磁铁矿岩体质量为“中等”,岩体完整性为“中等完整”,角闪斜长片麻岩的岩体质量为“好的”,岩体完整性为“较完整”。总体吴集铁矿的工程地质条件为为中等偏简单类型。

根据单轴抗压试验,测得黑云斜长片麻岩128.154MPa,磁铁矿石176.266MPa,角闪斜长片麻岩145.969MPa。普氏系数一定程度上反映岩石的凿岩性、爆破性及稳定性,根据其计算方法f=R/10(R为岩石单轴抗压强度),吴集铁矿岩石普氏系数为12~18,属于很硬岩。

1.3 设备概况

目前吴集铁矿自营掘进使用主要设备是两台Atlas Boomer 281凿岩台车和一台Sandvik AXERA D05凿岩台车。Boomer 281采用全液压控制方式,作业时设备尺寸10.7m×3.1m×2.8m,推进力15kN,冲击频率60Hz,钻杆总长3.7m,钻孔最大深度3.4m,钻孔直径45mm,扩孔大孔孔径80mm。D05技术参数与Boomer 281基本类似,不再赘述。

2 凿岩爆破技术参数确定

2.1 掏槽设计

为充分发挥凿岩台车效率,掏槽方式选用桶形掏槽。在掏槽参数选取中,最关键的是空孔孔径、空孔数及中心孔与空孔间距的选择。在掘进爆破作业中,空孔主要起自用面及为破碎岩石提供补偿空间的作用。

2.1.1 中心孔与空孔间距

中心孔与空孔之间间距计算见式(1)。

式中:a为空孔与装药孔之间的距离,m;X为反射应力波对岩石的拉断范围;Y为爆炸应力波对岩石的破碎范围。

根据式(1)确定中心孔与空孔孔壁间距不得大于150mm。考虑台车钻孔时,距离太近容易穿孔,确定最终中心孔与空孔中心孔间距200mm。

2.1.2 空孔孔数

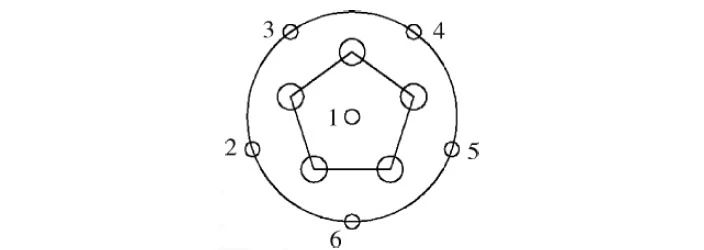

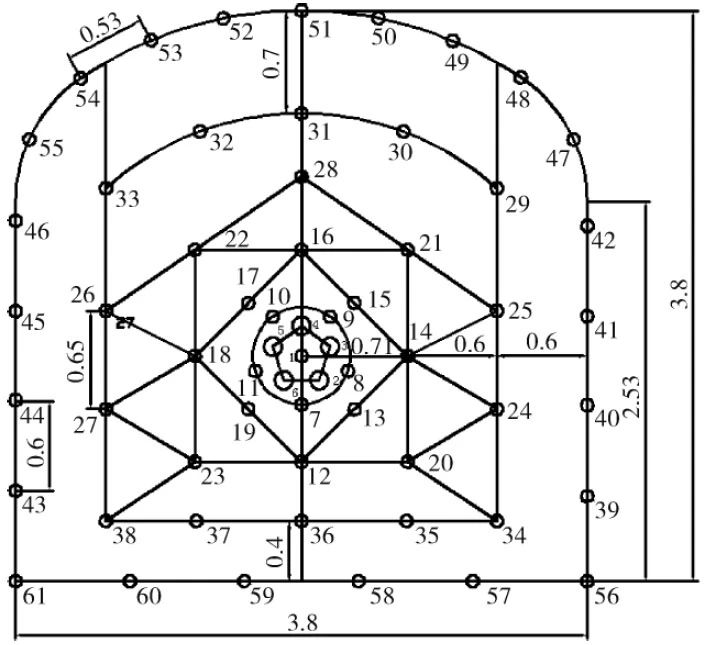

在掘进爆破中空孔不仅起到定向的作用,同时也是自用面,为破碎岩石提供补偿空间。所以为保证掏槽效果,空孔容积要大于最先起爆掏槽孔所爆矿岩膨胀增大的体积,膨胀系数取1.7。同时,吴集铁矿岩石硬度大,最终选用五空孔掏槽,掏槽方式见图1。以中心孔为圆心,在Φ200mm的圆周轮廓线上均匀布置5个空孔,孔径80mm。

2.2 光面爆破

光面爆破不仅能减少超挖和排岩量,提高工程质量,而且能减少爆破对围岩的破坏强度,提高巷道稳定性,减少支护工程量。

光面爆破主要考虑以下四个参数。①周边孔间距:根据经验值E=(10~18)d=450~810mm,取其均值E=600mm。②不耦合系数:径向不耦合装药系数kd=db/dc=炮孔直径/药卷直径=45/32=1.4;轴向不耦合装药系数k1=kb/kc=(炮孔长度-堵塞长度)/装药长度=(2.8-0.5)/0.8=2.9。③炮孔密集系数:m=0.8~1,取m=0.85;故而光爆层厚700mm。④装药集中度:根据经验公式,装药集中度计算见式(2)。

式中:m为炮孔密集系数;w为光爆层厚度,取值700mm;K1为与岩石性质有关参数,坚硬岩石取1.0~1.5;K2为与炮孔深度有关参数,一般取K2=0.5,并随深度增加。经计算qL=0.3kg/m。

2.3 炮孔布置图

1)炮孔深度选择。因岩石硬度较大,根据现场统计,平均每施工一个炮孔的纯凿岩时间为2~3min。在充分发挥凿岩台车优势前提下,保证实现正规循环作业,炮孔深度取2.8m。

2)每循环炸药量。结合施工经验及《矿山井巷工程预算定额》选取q=2.8kg/m³;每循环所需炸药量Q计算见式(3)。

式中:q为单位炸药消耗量,kg/m³;V为爆破岩石体积,m³;S为巷道掘进断面积,m²;l为工作面炮孔平均深度,m;η为炮孔利用率,取90%。经计算,Q=94kg。

3)炮孔数目。通过公式进行初步估算炮孔数目,按一个循环的总装药量平均装入所有炮孔的原则进行计算,见式(4)。

式中:a为每个炮孔的平均装填系数,炮孔里的装药长度与孔深之比,0.6~0.8;N为炮孔总数,个;m为每个药卷的长度,m=0.2m;p为每个药卷的质量,p=0.15kg。经计算,N=64个。

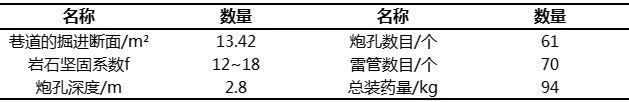

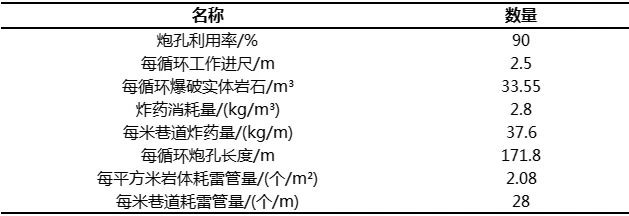

4)炮孔布置图(图2)。炮孔总计61个,掏槽6个,空孔5个,辅助27个,周边孔23个(顶孔9个,帮孔8个,底孔6个),与估算结果基本一致。

2.4 装药设计

1)装药参数。设计采用全断面一次起爆,串联起爆网路,起爆顺序:掏槽孔→辅助孔→周边孔,具体见表1~3。

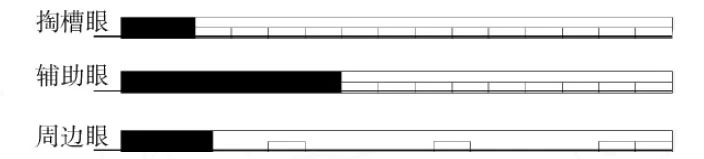

2)装药结构。顶帮孔采用光面爆破,光爆孔间距600mm,以使巷道轮廓光滑平整。装药结构为间隔不耦合装药,孔内敷设导爆索。掏槽孔和辅助孔、底板孔采用连续装药结构,装药结构示意图见图3。

3)炮孔堵塞。炮孔堵塞可以防止炸药爆炸能量提前逸失,对提高爆破效果起着至关重要的作用。为提高施工效率,采用“封堵灵”进行封堵,封堵灵具有良好的温度适应能力、泡孔结构致密、收缩小、不变形等性能,发泡15min后即能达到原始强度指标,炮孔堵塞要与装药同时进行。

4)联线警戒爆破。起爆网络采用并簇连法,按如下顺序连接:孔内雷管分段→周边孔导爆索并接→瞬发非电雷管双发簇连→单发非电雷管起爆。

起爆前进行安全警戒,警戒距离由以下两方面确定。

①爆破震动允许安全距离计算见式(5)。

式中:R为爆破震动安全允许距离,m;Q为炸药量,延时爆破为最大单段药量,取94kg;V为保护对象所在地安全允许质点振速,取10cm/s;K、a为与爆破点至保护对象之间地质、地形条件有关的系数和衰减指数,K取150、a取1.3。经计算,R=36m。

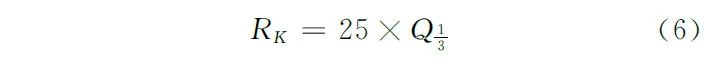

②爆破冲击波允许安全距离计���见式(6)。

式中:RK为冲击波对掩体内的最小允许距离,m;Q为炸药量,延时爆破为最大单段药量,取94kg。经计算,RK=114m。

综上所述,爆破警戒安全距离不得小于114m,鉴于安全考虑,警戒安全距离取200m。

3 施工质量控制

为防止巷道偏中以及控制超欠挖,减少后期处理以及出渣量,提高施工质量,特制定标准化凿岩施工管理办法。①施工作业前先检查水平管内是否有气泡,水平管内确认无气泡后方可进行下道工序;②标准凿岩前先接线绳照中,找出巷道的正中;③根据巷道中心线画出巷道两帮位置;④使用塑料水平管延伸已施工巷道现有的腰线至掘进工作面,并在工作面和靠近工作面巷道两帮标记出腰线标高位置;⑤根据中线和腰线画出顶孔位置,根据腰线确定起拱孔位置;⑥根据巷道掘进爆破设计标记出巷道轮廓线及其他周边孔位置。

钻孔时,每个钻孔位置要保证精确,各孔均应垂直于掌子面且互相平行,周边孔做到“平、直、齐、准”,由于人工操作与凿岩设备原因,周边孔可向外倾斜3°左右。

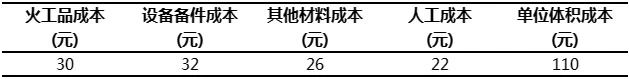

4 成本分析

方案实施后,施工效率得以提升,劳动强度有所下降,作业环境以及安全性极大改善。同时由于吴集铁矿岩石坚硬,不仅造成火工品使用量大,而且设备材料备件消耗也比较大,施工矿石作业面时,每班需要2~3个钻头。另外,由于施工人员的不规范操作和维修,造成钎杆和油管等消耗也比较大。根据2019年第一季度数据统计,施工成本分析见表4。

分析成本,主要是设备备件及其他材料消耗相对较高,后期通过加强对设备管控,提高台车操作人员操作技能和设备维修人员维修水平,减少人为因素对备件材料的消耗。同时,通过理论结合实践,优化炮孔布置及装药参数,降低火工品的消耗。

5 结语

通过岩石质量指标RQD值对吴集铁矿岩体质量进行分级,确定吴集铁矿的工程地质条件为中等偏简单类型,并通过单轴抗压强度确定吴集铁矿岩石为很硬岩。在此基础上,经公式计算和理论推导,确定采用五空孔掏槽,光面爆破主要参数取值分别是:周边孔间距取600mm,轴向不耦合系数取2.9,光爆层厚取700mm,装药集中度取0.3kg/m。最后,通过定额取值和公式计算,确定炮孔总数为61个。按照先掏槽再辅助最后周边爆破的顺序,对各类炮孔装药参数进行设计,得出总装药量94kg,炸药单耗2.8kg/m³,并对不同种类炮孔的装药结构和炮孔堵塞进行说明,最后按照规程对警戒距离进行计算,得出警戒安全距离为200m。最后,对巷道施工质量控制提出具体操作流程,并对凿岩台车施工成本进行分析,得出单位体积成本为110元。