凿岩台车钻孔定位技术及应用

0 引言

当前,钻爆法仍是隧道和地下金属矿山巷道施工的主要方法。传统的掘进作业工序中凿岩设备机械化程度低,钻孔作业过程中存在作业人员多,事故安全隐患大,作业人员劳动强度大,设备利用率低等问题,已不能满足市场的需求。

凿岩台车是钻爆法巷道施工的必备设备,随着工程实践经验的累积和用户需求的变化,加上工业和科学技术水平的提升,掘进设备也在不断更新换代。20世纪40年代出现了手持式支腿式风动钻具;60~70年代以风动多臂式凿岩钻车为代表;70~80年代,瑞典阿特拉斯•科普柯和芬兰Tamrock等公司相继研制出全液压凿岩台车,并向自动化和智能化方向发展,目前智能化凿岩台车在国外很多矿山和隧道施工中得到了广泛地应用。为进一步提高智能化凿岩台车的使用率,有效控制系统和人为误差,充分发挥设备的优越性、提高施工水平使其实现钻孔定位控制,更好地提高钻孔效率,研究钻孔定位技术显得尤为关键。

1 钻孔定位技术

1.1 定位概念

在钻孔定位过程中经常会遇到3个问题:①设备现在何处(位置获取问题);②设备将要去何处(任务布置问题);③设备如何到达设定位置(设计规划问题)。其中,位置获取问题是任务布置问题和设计规划问题的基础和关键。

定位是指设备通过内部传感器测量自身位置的变化以及通过外部传感器进行环境感知以确定自身位置和方位角的过程,可实现在三维平面内的定位。目前,已研究出多种定位方法,主要包括导航定位、多种传感器融合定位和激光扫描定位等。

1.2 凿岩台车钻臂机构

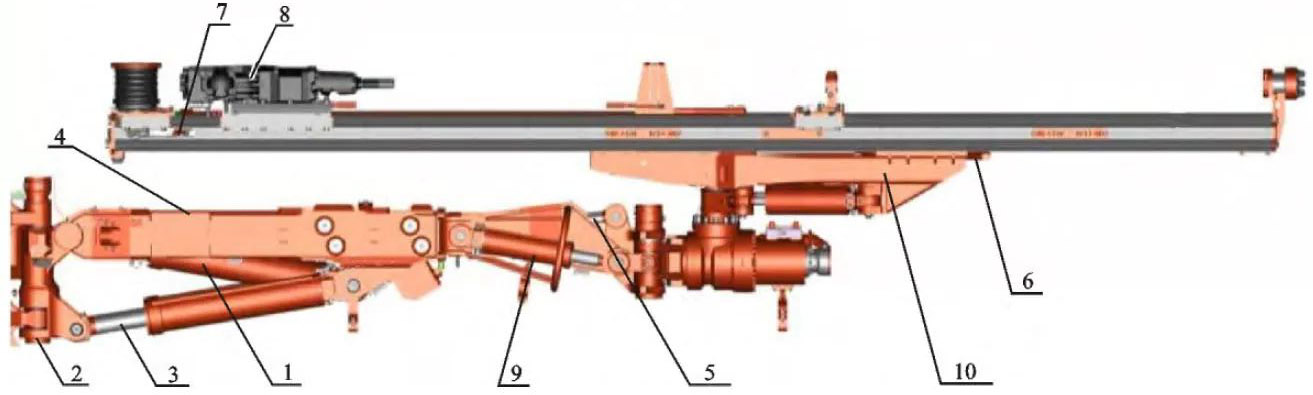

凿岩台车大臂和推进梁的结构见图1。该大臂在凿岩作业中可实现以下动作:大臂升降、大臂摆动、推进梁俯仰、推进梁水平摆动和推进梁伸缩运动。其工作原理为:首先,转柱在摆臂缸的驱动下,带动大臂及其上的各部件一起转动一个角度;然后,支臂缸使大臂在竖直面内上下移动,这样就把推进梁移动至所钻炮孔位置,再经过俯仰缸和摆角缸的调节,使推进梁调到正确的方向。由于工作面不可能完全平整,有时在计划位置无法钻孔,就不得不移动推进梁在临近平整位置钻凿炮孔。在保证推进梁前端能够完全顶到掌子面时,可通过伸缩缸将推进梁向前伸直至推进梁前端与掌子面完全接触。

1.摆臂缸 2.转柱 3.支臂缸 4.大臂 5.俯仰角缸 6.伸缩缸 7.推进器 8.凿岩机 9.摆角缸 10.托架

2 凿岩台车钻孔定位方法

凿岩台车钻孔定位是通过凿岩台车自身装配的角度和位移传感器进行自身位置变换的测量,以确定其大臂、推进梁的位置坐标和方位角。通过定位控制系统控制执行机构的运动,使钻具能够到达设计的钻孔位置,从而完成钻孔定位。凿岩台车钻孔定位的主要目的是确保凿岩钻孔作业按照设计的位置和方向进行。

2.1 定位方式

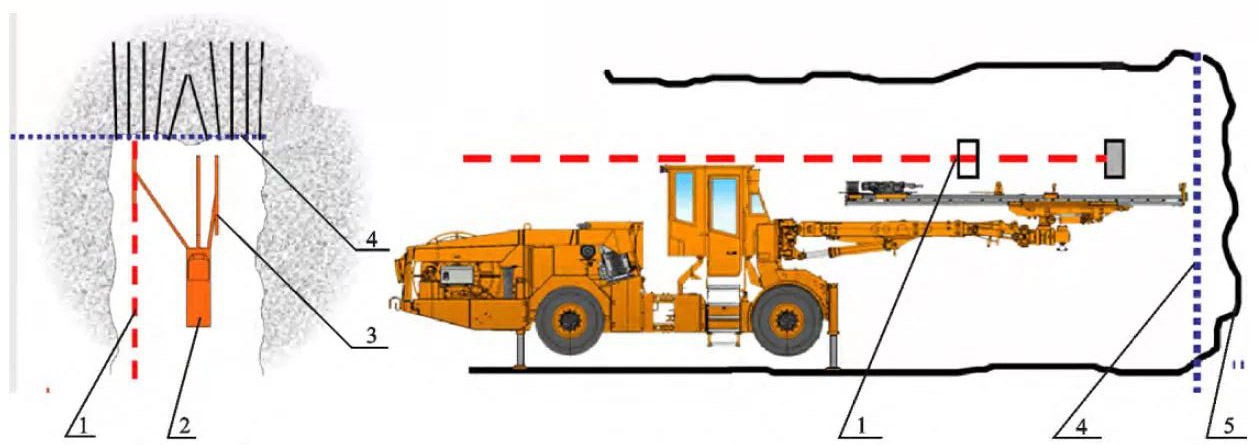

凿岩台车上装有角度和位移传感器,大臂和推进梁移动时,台车可通过设备上的传感器计算大臂和推进梁的方位,定位时选定2个基准面。其���,一个基准面为台车推进梁钻头开始位置所在平面,即假定孔口基准面;另一个基准面为所有炮孔孔底所在平面,即设计孔底基准面。后一基准面保证凿岩完成时所有炮孔孔底位置在同一平面内,爆破后最大程度地保证了孔底面平整,巷道成型良好。定位方案见图2,定位时需要激光指向仪,激光方向与巷道中线方向保持一致,在台车凿岩过程中,确保台车位置保持不变,若位置发生变化需重新定位。

1.激光 2.凿岩台车 3.推进梁 4.孔口面 5.掌子面

2.2 定位步骤

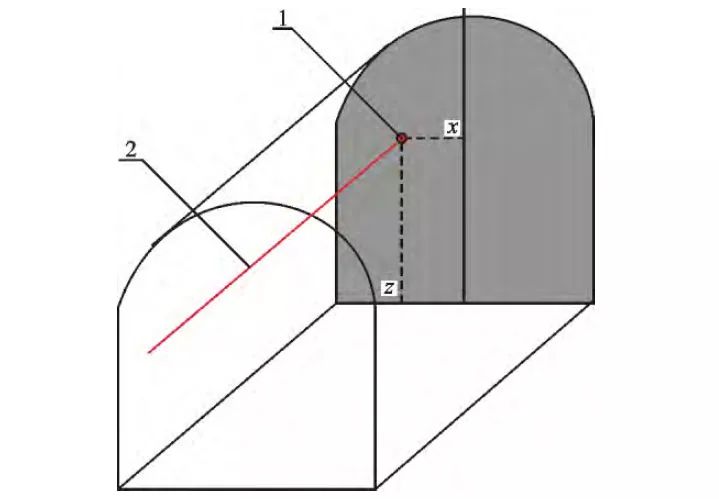

凿岩台车钻孔定位方法为使用凿岩台车的推进梁和钻头来定位,见图3。

1.激光与作业面交点 2.激光

第一步,在巷道合适位置安装激光指向仪,激光指向仪自带水准仪和角度仪,方便调整角度和方位,激光射程为1200m。安装位置的选择原则为:激光方向与巷道中线方向保持平行,且确保产生的激光不被设备和巷道遮挡;激光位置不宜设置过高或过低,过高凿岩台车推进梁不易对准激光,过低时激光易被设备遮挡。

第二步,测量人员通过全站仪测定激光与作业面交点的坐标,该交点为作业面最突出位置,定位前将激光点坐标输入凿岩台车PLC控制模块显示屏中,输入后凿岩台车自动将此交点所在的平面(此平面与推进梁垂直)假定为所有设计炮孔孔口位置所在平面,即假定孔口基准面。

第三步,将凿岩台车的2个激光靶固定在台车推进梁上。

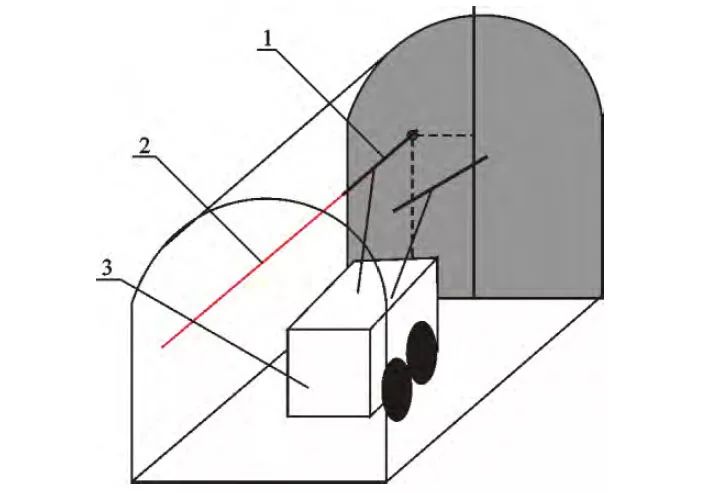

第四步,将大臂和推进梁位置调整到激光所在位置(见图4),以使激光穿过2个激光靶,调整时可通过大臂和推进梁上的角度和位移传感器获取推进梁和钻头的角度和方位。

1.推进梁 2.激光 3.凿岩台车

第五步,定位时将推进梁前端顶到作业面中激光点所在位置,台车将所有孔底位置自动计算设置在同一个平面,这样可确保凿岩完成后,所有炮孔孔底在同一平面。

第六步,点击PLC控制模块显示屏中定位按钮后,凿岩台车完成定位,可开始凿岩钻孔作业。

3 现场应用

矿山巷道和隧道掘进时,大部分掘进工作面在掘进过程中通过测量部门技术人员测定控制点的坐标标定中线和腰线来控制巷道的走向和倾向。但在凿岩过程中,巷道两帮和顶底面往往存在超欠挖现象,致使巷道成形效果较差,经常出现偏离中线和腰线的情况,与设计存在较大误差,因此给控制工作带来极大困难。

大部分掘进作业中线位置标定的做法是通过在巷道顶板处放定2~3个控制点,并在控制点处放置垂线来保持中线方向。在直巷道中容易达到控制作用,但在弯巷道中巷道方向很难得到有效控制。通常腰线指示巷道的施工坡度,传统的腰线测量及设定是在两帮对应位置测定2个腰线点,连接为一水平腰线,然后根据坡度在下一对应位置测定另一水平腰线,使2根腰线位于与水平面成固定角度的平面内,以此来指示巷道掘进坡度。巷道施工时施工人员使用传统腰线施工,需要经过倒机、联接腰线、校线、验线、标定控制点、进机施工等步骤,过程不但繁琐而且费时。特别是当腰线距施工地点较远时,定点误差较大。

传统的矿山巷道掘进往往作业面完成钻孔凿岩后,很难确保所有炮孔孔底均在同一平面。这就造成爆破后,掌子面凹凸不平,给下次凿岩作业带来不便;有时出现欠挖需要二次掘进,不仅延长作业时间、降低效率,更增加凿岩作业成本。

赞比亚谦比西铜矿位于赞比亚铜带省,矿区位于赞比亚—刚果(金)铜矿带的中部偏南。谦比西铜矿床主要是原岩为泥质岩的泥质型沉积变质岩型铜矿床。谦比西铜矿区共包括谦比西主矿体、谦比西西矿体、谦比西下盘矿体和谦比西东南矿体4个矿体。

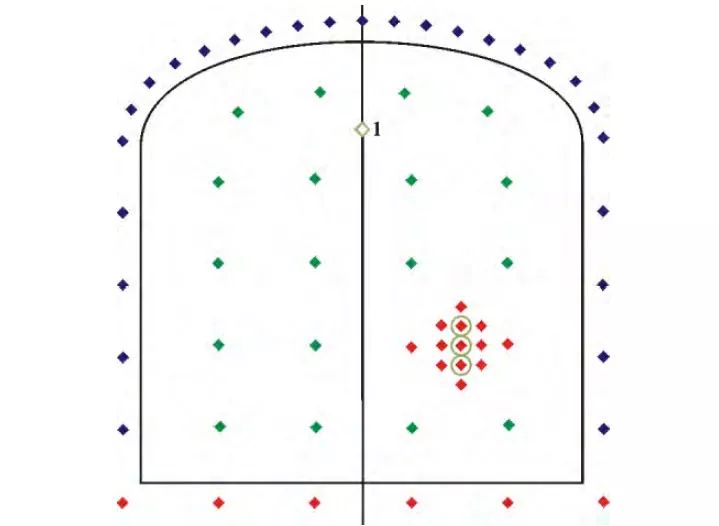

为验证凿岩台车钻孔定位技术的实用性,在谦比西铜矿西矿体中央斜坡道进行了凿岩试验。西矿体位于主矿体西部,矿体走向NW~SE,沿走向长1800m,倾向延伸长900m,平均厚度约7.5m,主要施工中央斜坡道和174斜坡道、中央副井及提升设施、东风井、西风井等坑口工业场地。试验分2次进行,试验中的巷道设计断面尺寸为4.5m×4.5m,设计炮孔64个,本次凿岩炮孔设计见图5,其中标记点1为激光与作业面交点,即钻孔定位点,该炮孔作业时不钻凿,只作为钻孔定位时使用。2次所使用炮孔设计一致,现场调整推进梁位置使激光穿过2个激光靶,见图6。第一次未使用钻孔定位方法钻孔,在PLC控制模块显示屏中钻孔后实际效果见图7。第二次使用凿岩台车钻孔定位技术,在PLC控制模块显示屏中钻孔后的实际效果见图8。

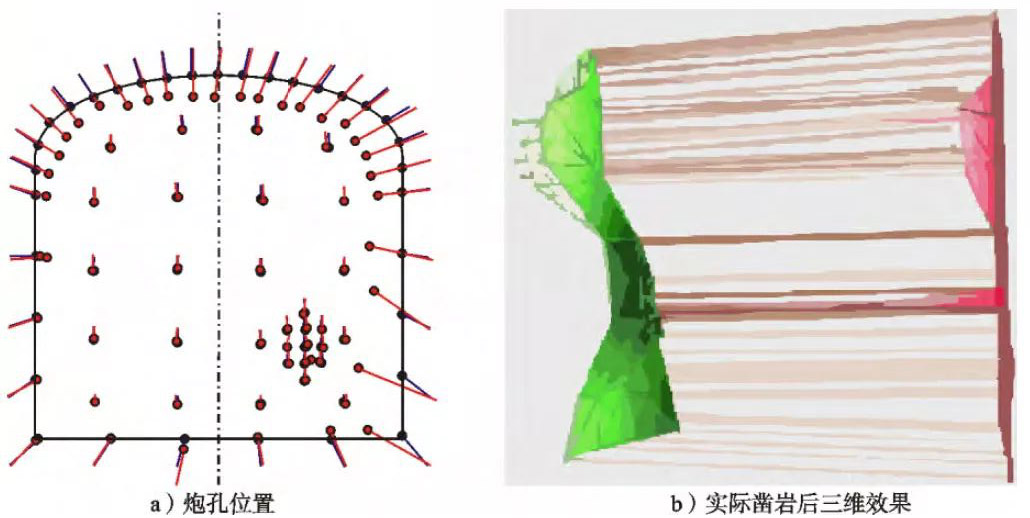

从图7-a)可以看出,第一次凿岩后,实际钻孔位置与设计位置偏差较大,尤其是边孔和底孔。从图7-b)可以看出,炮孔孔底有几处突出,炮孔孔底没有在同一平面。

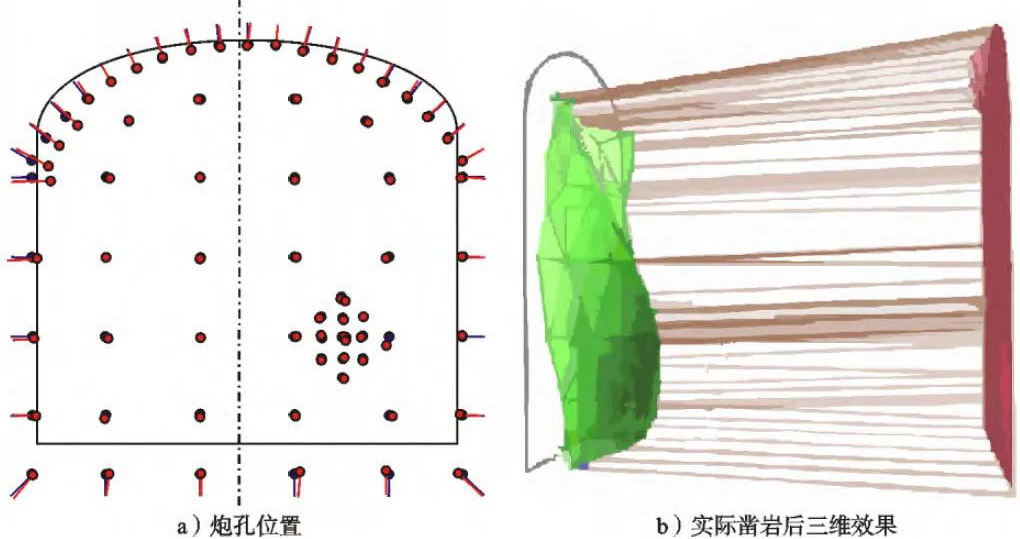

从图8-a)可以看出,第二次凿岩后,除个别炮孔实际位置与设计位置有差别外,大部分炮孔孔位和方向与设计保持一致。从图8-b)可以看出,此次凿岩基本所有炮孔孔底均在同一平面。2次凿岩后,由于掏槽孔均较先完成,在最后扩孔时,凿岩台车位置有所变化。因此,2次凿岩实际中掏槽孔位置有所重叠,但是从图7-a)和图8-a)仍可以看出,第一次重叠位置较多。

因此,使用凿岩台车钻孔定位技术可最大程度实现炮孔钻凿按设计方向和位置进行,实现所有炮孔孔底位置在凿岩完成后均在同一平面。同时,使用该方法,测量人员只需提供1次激光与作业面交点坐标即可,无需每次凿岩前都放置中线和腰线,减少其作业时间,提高作业效率。

4 结论

1)使用凿岩台车钻孔定位技术进行工业应用表明,其可实现实际凿岩钻孔方向和位置与设计炮孔方向和位置一致。

2)凿岩完成后,尽可能保证所有炮孔孔底位置在同一平面,减少超欠挖现象,巷道成型良好,较平整的掌子面方便下次凿岩作业。

3)只需要测量人员提供激光与作业面交点坐标,无需每次都标定中线和腰线,减少测量技术人员工作量,节约时间,提高效率,提高凿岩精准度,减少凿岩误差,较好控制巷道形状,为矿山生产节约成本。因此,该凿岩台车钻孔定位技术可在巷道和隧道掘进中推广使用。