Boomer281凿岩台车在紫金山金铜矿的应用

紫金山金铜矿目前正处在“金退铜进”的重要转型期,地下开采铜矿资源将逐步取代露采,而地下开采巷道掘进采用YT型气腿式凿岩机,效率低下,作业人员劳动强度大,为此,2014年矿山引进了AtlasCopco Boomer281单臂掘进凿岩台车,使井下采掘设备的配置更加合理。为了充分应用台车,矿山特别成立了采掘队,做好了设备到位后的人员培训、爆破设计等各项前期准备工作。凿岩台车在掘进中能够提高巷道成型,减少围岩损伤和松动,减少安全隐患,为打造本质安全型现代化矿山奠定基础。

1 工程概况

铜矿资源综合利用深部5000t/d项目主要是开采紫金山+100~-100m矿体,深部Ⅺ铜矿带位于铜金矿区西北矿段0#矿带下盘,为大型铜矿床。矿床工程地质条件属坚硬-半坚硬块状岩类为主、局部夹薄层软弱岩石的简单类型。+100~-100m铜矿床主要埋藏于潜水面以下的原生带中,裂隙发育程度较弱。铜矿体与顶底板围岩性质相同;矿岩稳定性好,抗压强度高。矿石自然类型主要为原生矿,不结块,不自燃。岩石硬度系数f=8~10,个别地段达到10以上。

凿岩台车主要作业地点为深部-50m中段,掘进巷道断面为1/3三心拱,4m×3.8m,断面面积为14.47m²。掘进21#矿房凿岩硐室,正北方向为正坡掘进,坡度为2.89%,正南方向为负坡掘进,坡度为-1%。

2 台车特性概述

(1)凿岩台车单循环进度快,钻孔进尺最大达3.4m,提供了较为先进的性能技术支撑,同时台车可以根据不同的岩石性质,通过调节液压凿岩控制系统参数,使凿岩机的扭矩、钎杆转速、冲击压力以及推进力等达到最佳凿岩性能。

(2)安全性能高,凿岩台车操作室具有可自由升降的防护棚,操作人员在防护棚下操作较为安全,操作室距巷道掌子面有约5m的安全距离,且视线好,易在凿岩过程中观察围岩的变化情况,从硬件上和机械设计上增加了操作人员的安全系数。

(3)台车采用柴油-电力驱动,行驶过程中由柴油机驱动液压传动装置,在100m范围内可自由控制电缆长度;凿岩时,由电动机驱动液压泵,提供工作油压。液压凿岩机能量利用率高,输出功率大,噪音小,工作面废气污染小。

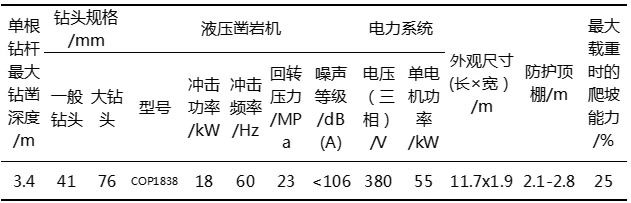

(4)台车采用液压系统,性能稳定性可靠,特别是在冲击、回转、推进回路中应用了防卡阀,从而可达到最佳的凿岩性能。Boomer281凿岩台车主要性能参数见表1。

3 凿岩爆破设计

3.1 掏槽方式

根据巷道的围岩条件,选择平行空孔直线桶形掏槽方式,平行空孔直线掏槽孔均垂直工作面,且相互平行,其中几个不装药的空孔作为辅助自由面和破碎岩石的补偿空间。直孔掏槽具有炮孔利用率高、破碎块度均匀、钻孔方便、准确率高以及适用于不同岩性的优点。

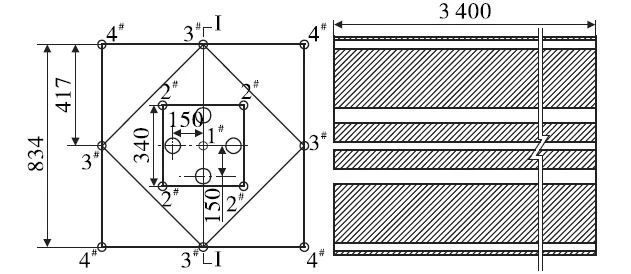

桶形掏槽采用4个φ76mm空气补偿孔,1个装药炮孔,按照0.69的碎胀系数计算可满足爆破后岩石破碎的碎胀要求。装药炮孔直径为42mm,4个空气补偿孔均匀布置在装药炮眼周围,间距为150mm;2#炮眼间距为339mm,距1#中心眼240mm;3#扩槽孔距离中心眼417mm,孔间距为590mm。掏槽孔布置见图1。

3.2 炮孔布置

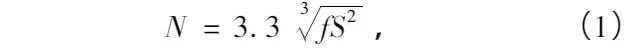

炮孔数目与掘进断面、岩石性质、炮孔直径、炮孔深度和炸药性能等因素有关。确定炮孔数目的基本原则是在保证爆破效果的前提下,尽可能减少炮孔数目,理论计算公式如下:

式中,N为炮孔数目,个;f为岩石坚固性系数,取10;S巷道掘进断面面积,14.04m²。

计算得出装药炮孔数为43个。

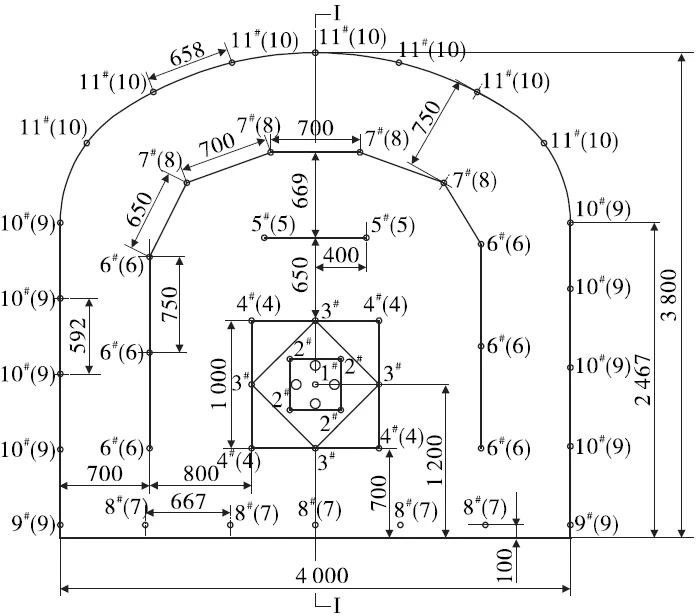

炮孔布置见图2。

注: 括号内为起爆段别

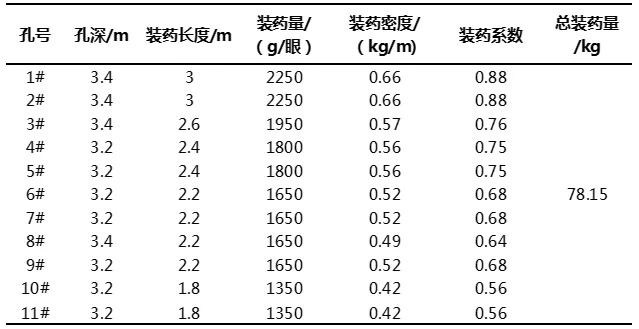

3.3 爆破器材

采用膨化硝铵炸药及乳化炸药。膨化硝铵炸药药卷直径为32mm,长200mm,150g/卷;乳化炸药药卷直径为32mm,长200mm,200g/卷;雷管采用半秒延塑料导爆管雷管,段位为1~10段;起爆电源为高能脉冲起爆器。起爆顺序及段别见表2,炮孔参数及装药量见表3。

4 凿岩台车掘进爆破数据统计分析

4.1 凿岩台车效率

凿岩台车钻凿速度较快,按回转→推进→冲击的操作顺序凿岩时,施工3.4m的平均用时为150s,即纯凿岩速度为1.6m/min,是普通人工YT型气腿式凿岩机0.16m/min的10倍;按底眼→周边眼→1#中心眼→空气补偿孔→掏槽眼→辅助眼的顺序施工,掘进全断面平均总用时为3.4h,比普通人工凿岩一排炮孔快35%~40%,并且随着操作人员对凿岩台车性能的熟悉和操作水平的提高,凿岩速度仍会进一步加快。

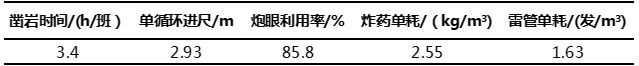

4.2 实际施工进度

正式投入使用17d,共计34排炮孔,其中中段停电2个班次,补炮孔4个班次,台车掘进全断面班次为28排炮孔,单班平均凿岩时间为3.4h,平均凿岩进尺为81m,掘进方量为1137.24m³,炮眼利用率均在85.8%以上,凿岩与爆破效果较好。

4.3 巷道成型

凿岩台车的钻孔精确度可保证掌子面炮孔的平、直、准、齐,每个炮孔质量较人工凿岩有明显地提高,特别是保证了巷道顶板的平整度与稳定性,降低了顶板临喷、挂锚网的难度,提高了巷道成型的质量,减少了巷道的片帮与冒落的概率,在一定意义上节约了生产成本。

4.4 材料消耗及施工成本

由于巷道的坚固性系数较大,凿岩台车的钻头磨损度高,致使平均一排炮孔需要更换一个钻头,钻头消耗量较大;巷道底板凹凸不平,在施工底眼时,台车前臂上的液压油管与底板摩擦,导致油管破裂的几率增加;凿岩台车属于先进设备,要求司机具有比较高的操作水平,人工费用较高;巷道岩石坚固性系数较高,也是造成火工品成本较高的主要原因;井下开采铜矿使得凿岩台车用水含酸性,具有强腐蚀性,造成水封消耗过大;凿岩台车的COP1838型液压凿岩机的冲击频率与振动大,使连接在凿岩机上的钎尾与胶套在长时间的振动下造成损坏。具体指标见表4~表6。

5 施工要求与保障措施

(1)保证掏槽眼及空气补偿孔的施工质量。掏槽眼及空气补偿孔的施工质量直接决定了整排炮孔的爆破成功率,由于掏槽眼与空气补偿孔的间距较小,必须充分利用台车精确定位功能,不得过分扭动大小臂,保证掏槽眼位置及角度的精确性。

(2)保证巷道施工质量。施工前必须将上一排炮孔爆破后留在底板上的残渣用挖掘机排除干净,确保迎头面5m以内的距离均为实底,以保证台车施工底眼时的精确度,另外严格按照中腰线标准进行布眼施工,提高巷道成型质量。

(3)保证单班可施工多个作业面是满足凿岩台车快速掘进,提高设备利用率的关键。为此,必须做好多个工作面的劳动组织与现场施工管理工作,从而减少设备闲置及凿岩辅助作业时间。

(4)加强台车的维护与保养工作。对凿岩台车进行日检、周检、月检,按规定时间进行强制性集中维修保养,完善《凿岩台车操作维护检修规程》、《凿岩台车操作保养考核细则》等,同时组建专门的台车维修服务队,加强配件采购管理,以保证台车充分发挥性能,减少故障率,确保施工进度。

6 结语

Boomer281凿岩台车的应用提高了巷道施工的工程质量,减少围岩的爆破破坏,改善了凿岩司机的作业条件,减轻了工人的劳动强度,提高了操作工的操作技能与维修技能,为高效现代设备在紫金山金铜矿的应用提供了宝贵的经验,对公司的长远发展将产生深远的意义。同时,以液压式凿岩台车为核心设备的大断面掘进工艺必将推动矿山现代化进步。