凿岩台车液压油的选用及污染防治

1 引言

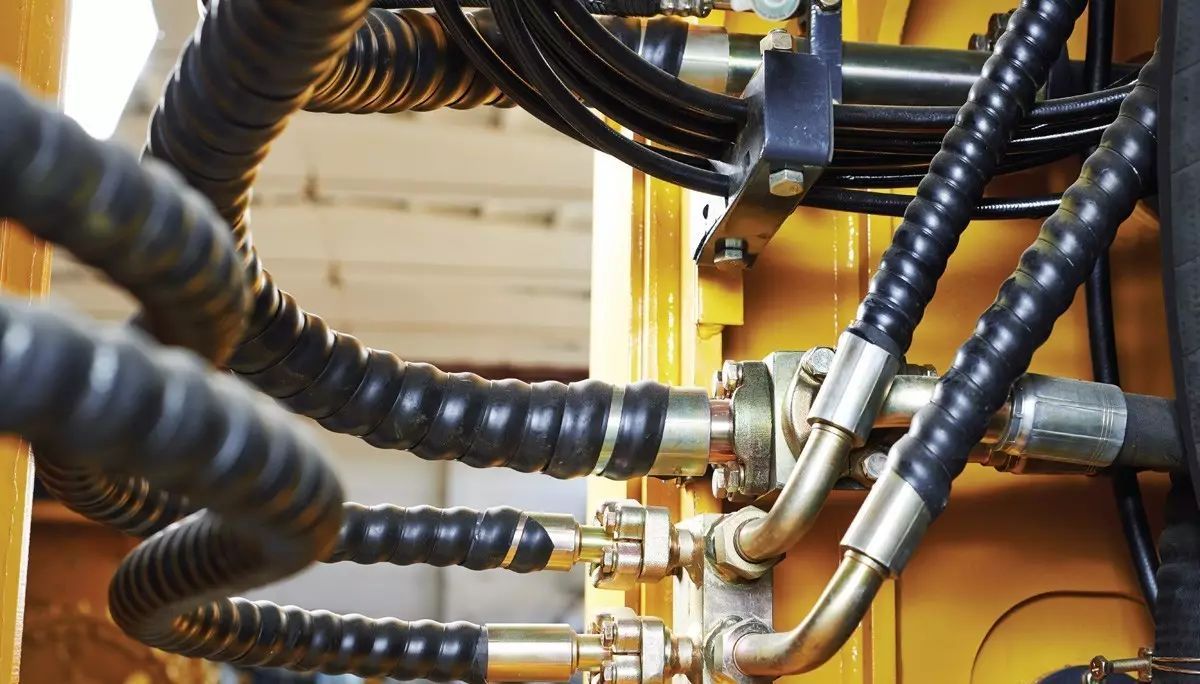

在隧道、矿山、水利工程等各种开挖工程中广泛应用的液压凿岩台车,其液压系统的复杂性较一般液压设备的要高,其对液压油的要求也较高,合理选择和使用液压油又是提高凿岩台车综合效率和延长其使用寿命的关键。

2 凿岩台车对液压油的基本要求

(1)适当的黏度。黏度过大,机器工作时粘性阻力增大,粘性摩擦损失增加,可能引起汽蚀或卡死现象。黏度太低泄漏量太大,容积效率降低,同时也降低润滑性,增加磨损。

(2)良好的粘温性能。液压系统工作时,随着压力损失而油温升高,若液压油粘温性能差,会使黏度显著下降,从而引起润滑不良、泄漏增加,并影响工作精度;若是在冬季启动时因黏度增大影响启动。所以要求在工作温度变化范围内,黏度的变化范围要小。凿岩台车冲击机构运动件的动作次数较高,液压系统容易发热,工作温度可达60~80℃,所以其液压油必须考虑100℃时的黏度特性,要求有90~100℃以上的粘温指数。

(3)良好的防锈性能。凿岩台车在长期停车或长期库存时,液压元件容易产生锈蚀,这就要求液压油具有良好的防锈性能。

(4)良好的抗氧化性能。凿岩台车在工作时,随着液压系统中液压油油温逐渐升高,液压油愈来愈容易氧化变质,特别在高温条件下,氧化速度很快,油液氧化,会生成胶泥沉淀渣滓,污染系统,影响凿岩机构正常工作。

(5)良好的抗乳化性能。液压油中如果混入水份,则可能和油中稳定性较差的物质生成亲水性的有机酸和皂类,在液压油泵的搅拌下使其乳化,降低润滑性,影响泵和阀的工作性能。

(6)良好的抗泡沫性能。如果液压油有泡沫,会使凿岩机构的液压系统产生爬行,很容易造成钎杆损坏或钻孔精度不佳等事故。

(7)良好的润滑性能。液压元件各运动部件的配合间隙很小,一般从几微米至100微米左右。为了提高元件的寿命。要求在运动表面上形成强度较高的油膜,以便构成液体润滑,减少磨损。

(8)凝固点。要求液压油凝固点应低于环境最低温度10℃,否则会因温度过低,油液黏度增大,影响启动,甚至不能工作。

(9)要有良好的相容性。油液应与各种材料不起或少起化学作用,以免变质失效。

3 液压油的选用

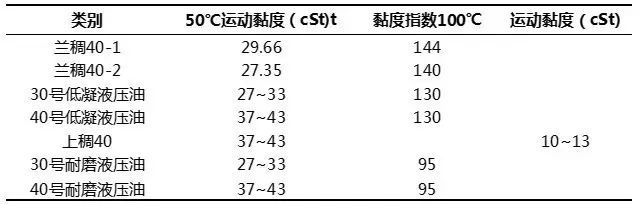

鉴于凿岩台车对液压油的基本要求,使其必须使用专用液压油。目前,国际上广泛使用的凿岩台车液压油在50℃时的运动黏度多为25~40cSt。国内也有几种适于液压凿岩机使用的矿物油见表一。

对于凿岩台车液压系统的液压油,不应随便混用,尤其保持油液的清洁度,并尽量保持使用设备原厂制定液压油的品牌及型号。

4 凿岩台车液压油的污染控制

凿岩台车作为在地下工程中需要高负荷工作的工程机械,其中液压系统是故障多发部位,据国外不完全统计,工程机械液压系统的故障大约有70%是因该系统的污染引起,凿岩台车也不例外。液压系统污染直接影响着凿岩台车的使用寿命及工程建设,如何有效地控制凿岩台车液压系统的污染,是确保凿岩台车安全可靠运行和提高经济效益的关键。

4.1 液压油污染的主要来源

(1)残留物污染。主要是指液压元件在制造、安装、储存、运输过程中带入的沙粒、切屑磨粒、焊渣、锈片、油垢、棉纱、灰尘、绒毛、小昆虫和油漆剥落片等杂质,虽然每次动作之前都经过了清洗,但由于未清洗干净而残留下来,造成液压油的污染。

(2)由外界环境侵入的污染物。主要是指周围环境中的空气、尘埃、水滴等通过某种途径侵入系统,如污染物通过外露的往复运动的活塞杆、油箱的注油孔等进入系统,造成严重的液压油污染。

(3)在工作过程中,液压系统内部产生的污染物主要是指液压系统在工作过程中产生的金属屑、密封材料磨损颗粒、涂料剥离片及油液变质使油液中产生的胶状物质、沥青等杂质,造成液压油污染。

4.2 控制污染的措施

(1)对系统进行清洗、选择过滤装置。新设备投入使用之前或设备经过大修之后,液压系统遭到污染是不可避免的,必须严格按照液压系统的清洗规范进行操作,按照要求定期彻底更换液压油。根据液压系统的工作要求设置和选择过滤器,要保证有足够的过滤能力,同时还要满足油液精度要求。

(2)控制油液的温度。对于液压油来讲,当油温超过55℃时,其氧化加剧,使用寿命大幅度缩短,因此要控制液压油的温度,保持液压系统良好的散热能力。另外,在操作过程中,防止压力过大也是控制液压油温度的有效措施。

(3)切断污染物的主要来源。在液压系统工作过程中,外界环境中的污染物不断地通过各种渠道侵人系统,从实际经验得出,液压油箱的呼吸孔和液压缸的活塞杆密封处是污染物侵入的主要渠道,因此,要切断污染物主要来源,应把住以下两个关键环节:

①液压油箱污染的控制。目前普遍采用的液压油箱都是通过呼吸孔与外界大气相通,当油箱液面下降时,大气中的尘埃和水份随外界空气被吸入油箱,使系统油液受到污染。空气尘埃、水份的防治是液压油箱污染杂质防治的主要对象。

a.防止空气尘埃进入油箱。主要是采用在油箱通气孔上装配空气滤清器的方法,滤掉吸入油箱的空气中的尘埃杂质。

b.防止空气水份进入油箱。在油箱呼吸孔上设置带有干燥器的空气滤清器,可除去吸入空气中的水份。干燥器是由多孔具有渗透性细颗粒状物组成的分子筛,其除水机理主要是吸收水份。液压系统内的空气大部分是从油箱进入的,当油箱的液面低于系统回油口时,油液受到激烈扰动而将空气卷入,因此,系统回油管下端必须浸没在油面以下,以防止空气侵入。

C.液压油中气泡的去除。对于油箱内悬浮在油液中的气泡,在进入液压泵吸油口前可以通过滤网去除。要使液压系统污染得到有效控制,可采用全密闭油箱。这种油箱通过弹性气囊或隔膜将系统油液与外界完全隔离。采用密封油箱,可以保证工作系统高度的清洁度。

②液压缸污染的控制。液压缸的活塞杆伸出端是污染物侵入的主要途径之一。目前,普遍在活塞杆压力密封外端设置防尘密封,以防止外界污染物侵入。防尘密封的工作性能对可靠地保护液压系统具有重要作用。一旦防尘密封失效,活塞杆压力密封即暴露于外界,粘附污染物而迅速磨损失效,从而导致活塞密封的磨损和失效。目前常用的防尘密封圈为带唇部的胶圈,有带骨架和无骨架两种结构型式,而无骨架防尘密封使用最为普遍。尽管防尘密封能有效地防止污染物侵入液压缸内,但因密封唇部具有一定弹性,且密封圈和活塞杆之间存在一层极薄的油膜,因而总有一部分污染物可能逃脱密封的阻挡侵入内部,污染物侵入率愈小,防尘密封的防尘性能愈好。从试验和实践经验得出,防尘密封的防尘性能与油液污染浓度、活塞杆行程有关,污染浓度愈大,活塞杆行程愈大,系统受污染程度愈大。为解决这一问题,液压缸的活塞密封面一般采用活塞压力密封和防尘密封的组合型式。

(4)建立严格的日常维修检查制度。经常检查液压油的情况,若发现液压油表面产生气泡或成乳化状,则应检查系统中哪一个环节进入了空气或水份;经常注意油温的变化,定期检查和更换油液。根据系统工作情况及所处的环境条件,每隔一定时间,对系统中使用的油液进行抽样检查、化验,分析其污染度是否在系统允许的范围内以及污染物的可能来源。实践证明,通过以上防治措施,可以有效地控制液压系统的污染,大大提高了液压系统的工作性能和寿命。

5 结语

通过对凿岩台车液压系统油液的选用、污染途径进行分析,控制凿岩台车在使用和管理等关键环节中的油液污染,对实现凿岩台车正常运行和减少故障具有积极的作用。