基于Atlas Boomer L2D液压凿岩台车的隧道爆破施工技术

钻孔是隧道钻爆法施工的关键环节,与气动凿岩机相比较,凿岩台车既能够精确地钻凿出一定角度和孔位的炮孔,又可以装长钎杆钻凿较深和直径较大的炮孔。若采取人工爆破的方式,将存在工作强度大、成本高等问题,甚至会对施工人员的安全造成威胁。因此,使用凿岩台车能够提高凿岩效率,节省劳动力,已成为隧道爆破工程中重要的工程设备。

1 工程概况

案例项目涉及的拉卜楞特长隧道岩体结构主要由Ⅲ、Ⅳ、Ⅴ级围岩组成,其中Ⅲ、Ⅳ级围岩居多,占75%。常见Ⅳ围岩的岩体为薄层变质砂岩夹板岩,青灰色,层理发育,层厚较小,层间结合一般,岩体较破碎,岩质局部较坚硬,围岩稳定性一般,岩体表面湿润,轻微渗水痕迹,掌子面前方开挖时易出现落石、掉块现象。

2 Atlas Boomer L2D双臂凿岩台车斜眼掏槽钻爆设计思路

拉卜楞特长隧道出口Ⅳ级围岩岩体以粉砂岩、泥质板岩为主,根据围岩状况选择上下台阶法开挖。上台阶掏槽方式选择斜眼掏槽中的垂直楔形掏槽方式,斜眼掏槽掏槽体积大,能将掏槽内的岩石体积全部抛出,形成有效的自由面,容易保证掏槽效果,掏槽眼位置容易掌握。垂直楔形掏槽2对水平方向的槽眼眼口间距为1.0~1.4m,眼底间距为0.2~0.3m,排距为0.3~0.5m,槽眼角度为60°~70°。

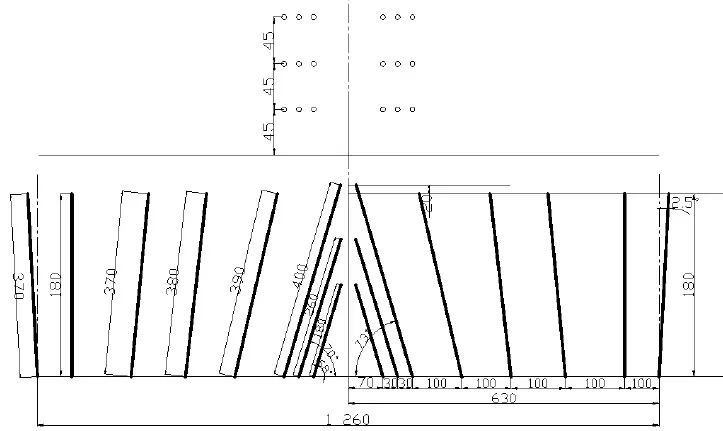

拉卜楞特长隧道Ⅳ级围岩支护参数拱架间距设计为1.2m。当开挖进尺为2.4m时装药量在80kg左右,采取的掏槽方式为两级垂直掏槽。当开挖进尺为3.6m时,装药量在150kg左右,爆破振动剧烈。为了更好地控制爆破效果,减少掏槽爆破对周边围岩的扰动,掏槽设计由原来二级掏槽改为三级掏槽(见图1)。一级掏槽眼口距隧中70cm,掏槽角度为68°,掏槽深度为180cm;二级掏槽排距为30cm,掏槽角度为70°,掏槽深度为260cm;三级掏槽排距为30cm,掏槽角度为73°,掏槽深度为400cm。

3 光面爆破参数的选取

光面爆破就是要尽量减少超欠挖,保证爆破后断面的光滑。爆破参数的设计对爆破效果有极大的影响,而且会对施工工期和围岩扰动程度造成影响。

3.1 光面爆破层厚度

光面爆破层厚度即最小抵抗线v的大小,一般为炮孔直径的10~20倍。若岩质软弱、裂隙发育,则眼距小、抵抗线大;若岩质坚硬、稳定,则眼间距大、抵抗线小。该隧道爆破选用2号岩石乳化炸药,药卷直径d1=32mm,单支药卷重量为300g。由于岩层质软、裂隙发育,根据经验公式计算最小抵抗线:

经计算,最小抵抗线确定为v=70cm。

3.2 不耦合系数

不耦合系数D为炮孔直径与药卷直径的比值,与之相对应的装药方式被称为不耦合装药或间隔装药,D的取值范围��常为1.5~3.0。由于药卷直径d1=32mm,炮孔直径d=45mm,则不耦合系数D的取值为1.5。

3.3 周边孔间距

周边孔间距E的大小决定爆破后开挖轮廓的完整性。通常周边眼间距的计算公式如下:

由于该项目隧道Ⅳ级围岩岩层质软,爆破后容易出现掉块,为了减小爆破对周边围岩的扰动,同时提高周边轮廓的完整性,采取多打孔、少装药的方法,周边眼间距E取45cm。

3.4 炮眼密集系数

炮眼密集系数K为周边眼间距与爆破层厚度之比。如果炮眼密集系过大,则会造成欠挖,反之会造成超挖。在该项目中,炮眼密集系数K取0.64。

3.5 装药线密度

装药线密度q是单位长度炮眼的装药量,即装药集中度,具体计算公式如下:

式中:Δ为炸药密度,g/cm³;d1为药卷直径,cm。

2号岩石乳化炸药的药卷密度为0.95g/cm立方,药卷直径d1=32mm,计算得q=7.636。

4 炮孔的具体布置

4.1 爆破进尺选择

拉卜楞特长隧道出口Ⅳ级围岩以粉砂岩、泥质板岩为主,岩层质软,可爆性较好。Atlas Boomer L2D液压凿岩台车的推进梁长度为7.1m,钎杆长度为5.5m,隧道宽度为12.75m。凿岩机就位后,无论是2.4m进尺还是3.6m进尺,凿岩机推进梁角度都完全满足掏槽要求。因此,在实际作业过程中,开挖进尺的选择与岩体有直接关系。该项目在施工过程中,岩层完整性好时选择3.6m进尺,岩层完整性差时选择2.4m进尺。

4.2 每循环装药量计算

每循环装药量可由以下经验公式计算:

式中:Q为每循环装药量,kg;r为爆破单位体积的岩石的炸药平均消耗量,kg/m³;L为隧道开挖长度,m;S为隧道开挖断面面积,m²。

由于支护参数拱架间距设计为1.2m,在实际爆破过程中开挖进尺2.4m时,实际的掘进深度为2.8m;开挖3.6m时,实际的掘进深度为4m。取炸药的平均消耗量为0.6kg/m³,开挖面积S=62.3m²。当开挖进尺为2.4m时,计算得Q为=100.9kg;当开挖进尺为3.6m时,计算得Q=149.5kg。

4.3 炮孔数目计算

炮孔数目N通过以下公式进行初步估算,然后按一个循环的总装药量平均装入所有炮孔的原则进行计算。

式中:m为每个药卷长度,m;μ为炮眼利用率;x为眼装药系数;p为每个药卷的重力,kg。

2号岩石乳化炸药每个药卷的长度为0.3m,单支药卷的重量为0.3kg,炮眼利用率一般取85%~90%,该项目取90%,眼装药系数取0.25,计算得炮孔数目N=113。

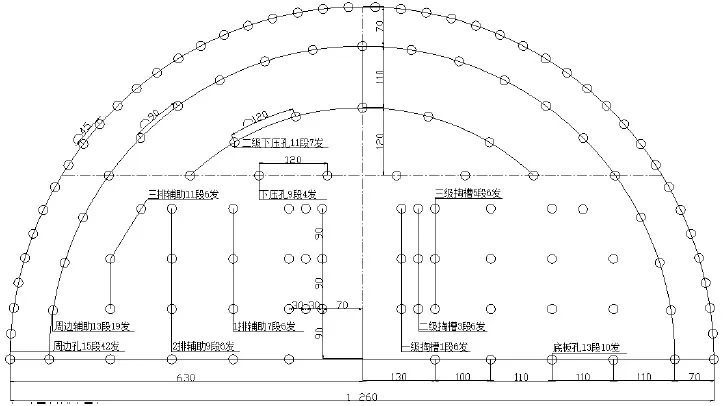

4.4 炮孔设计

总炮孔设计为118孔(见图2),为了减少掏槽孔、周边孔装药量对周边围岩的扰动,以多打孔、少装药为原则。增大其炮孔数,掏槽孔设计为三级垂直楔形掏槽共18孔。周边孔间距设计为45cm,共42孔。根据围岩状况增大光面层厚度为70cm,周边辅助孔间距为90cm,共19孔。其他辅助孔为29孔,底板孔为10孔,与估算结果基本一致。在开挖过程中要结合岩层坚硬程度、掌子面形状、节里裂隙走向及开挖进尺及时调整布孔位置。

4.5 装药结构

掏槽孔的装药量为15%,辅助孔的装药量为67%,周边孔的装药量为18%。周边孔下四孔每孔装药量4支,上面孔每孔装药1.5支,采用间隔装药,导爆索起爆。

5 Atlas Boomer L2D液压凿岩台车施工控制要点

(1)凿岩台车就位时要停在隧道中线处,推进梁前端与最后一榀拱架相平行,以确保打孔深度和掏槽角度调节空间满足相关要求。

(2)凿岩台车就位以后,要连接水管和电缆线,确保水压足够、电压正常。打钻过程中如果水压不足,容易磨损钻头和钎杆,并且发生卡钻现象。如果电压不足,则容易发生停机现象,并对电源结构造成损坏。

(3)打钻过程中要根据掌子面形状、围岩软硬程度和层理裂隙走向对布孔参数进行及时调整。凿岩台车成孔速度较快,平均正在1.5min/孔。相比于人工打钻10min/孔效率更高,遇到硬岩时应该增大炮孔数量。当岩层软时冲击应调低一点,以免打钻时因冲击较大击碎岩层出现大量掉块,岩层硬时冲击调大一点。部分岩层遇水易软化,如粉砂岩、千枚岩、石灰岩等,因此在满足要求的前提下调低水压。

(4)凿岩机打钻对操作员的要求较高。打钻过程中,操作员离掌子面距离在10m左右,需要对角度和距离的控制更加敏锐。与人工打钻的不同之处在于人工打钻时炮工手扶着钻杆的距离较近,对钎杆的控制调整更加精准。

(5)凿岩机打钻对操作员的专业性有更高的要求。操作员不但要懂爆破的相关知识,还要对凿岩台车非常熟悉,遇到常见的故障要及时处理。台车在作业过程中难免出现故障,因此凿岩台车上要储备尺寸小的易损件,如钻头、钎套、连接套、牵引绳、水封、油封等。

(6)凿岩台车人员配置为4名炮工、2名操作员。人工打钻人员配置为13名炮工,打完孔装药速度较慢,因此凿岩台车打钻完要合理安排装药人员。工作平台上2名炮工装拱顶、拱腰和中间的炮孔,下面2名炮工分装隧中两边炮孔,操作员负责电子雷管扫描、段位设置。