多臂凿岩台车在长大公路隧道中的应用

0 引言

近年来我国基础设施的不断发展,隧道及地下工程规模越来越大,技术难度也越来越高,与国外相比我国山岭隧道施工整体机械化水平目前仍然较低,主要以简单的机械设备及人工完成,施工工效较低、安全隐患大。以公路隧道施工为例,隧道机械化施工正在逐渐替代传统粗放的“人海战术”,不断降低劳动强度、加快施工进度、增大安全系数、改善施工环境,提高实体质量,有效降低能耗,成为新形式下隧道施工的必然趋势。

1 项目概况

莆炎高速公路文笔山1号特长隧道位于福建省大田县,全长4674m,设计为双线六车道分离式隧道,衬砌后断面尺寸为15.44m×7.82m,线路纵坡为0.5%单向坡,最大埋深648m。隧道地层岩性主要为花岗岩、混合花岗岩、砂岩,基岩裂隙水弱发育,隧道Ⅳ、Ⅴ级围岩占比55%,Ⅴ~Ⅱ级围岩交错分布,地质条件复杂,并且施工工法转换频繁,施工组织难度大,施工安全风险高。文笔山1号隧道合同工期仅24个月,工期极为紧张。

为按期完成施工任务,我项目组织专家经过多次方案比选,根据长大隧道特点和实际情况,采用隧道机械化九台套组织施工。九台套系列施工设备即两机一桥六台车,全断面或两台阶开挖采用三臂凿岩机开挖施工,喷射混凝土采用湿喷机械手施工,仰拱采用自行式移动栈桥施工,土工布及防水板挂设采用多功能防水板台车施工,二衬采用新型复合面板二衬台车施工,电缆槽采用水沟电缆槽台车进行施工。

2 开挖施工工艺

2.1 设备简介

采用1台由瑞典引进的阿特拉斯XL3D三臂凿岩台车进行隧道开挖施工,凿岩台车配有3条BUT35型钻臂和电脑控制系统(RCS),可带动3台凿岩机同时施工,控制动力系统全部采用液压方式。凿岩台车钻臂能够覆盖开挖断面面积可达105m²,钻孔的直径可选择42~110mm。隧道施工时凿岩台车能够一机多用,不仅能进行爆破钻眼施工,还能够打设锚杆、管棚作业、超前探孔、施工量测等高空作业,凿岩台车行走通过四个轮胎完成,移动灵活,定位方便。

2.2 施工工艺流程

凿岩台车钻爆施工工艺流程:开挖轮廓线测量放样→凿岩台车就位(辅助工作准备)→台车钻孔施工→装炸药爆破→通风排险(超欠挖处理)。

2.3 测量放样

测量人员使用莱卡全站仪进行测量放样,利用凿岩台车中间的吊篮,用红色喷漆标记出周边眼的孔位:①按照测出的轮廓线把开挖的周边眼位置测量画出;②周边眼放样完成后按照爆破设计的间距要求将辅助眼的轮廓线也标记出位置;③为了检查周边眼钻进过程中的角度和坡度,在掌子面后方画出3条坡度控制线:中心位置1条、拱肩和边墙位置2条,同时在下方放出中心位置;④凿岩台车定位完成后由爆破技术员在掌子面布设掏槽眼、扩大眼、抬炮眼等,根据放样出的中心线和高度进行布孔;⑤为方便台车操作人员更好地检查炮孔钻进的深度,在距离掌子面向后1m位置放样出里程线。

2.4 凿岩台车就位

①在测量放样完成后,根据测量出的隧道中线,操作人员指挥三臂凿岩台车在掌子面后方进行准确就位,同时检查台车停放区域是否坚实平稳,为方便台车钻臂调整角度台车定位后钻臂最前端和掌子面之间距离约1.0m。

②凿岩台车就位后,进行辅助准备工作,先安装高压水管,因凿岩台车施工用水量大,采用洞外设置高位水池结合洞内高压泵进行供水,然后连接供电线路,洞口设置800kVA的变压器2台,操作手在检查确认水电安装无误后打开台车的电气系统开关,利用台车自身的液压系统把机身整体调整水平。

2.5 凿岩台车钻孔

①准备工作完成后,操作人员按照测量放样的空位和爆破设计进行钻孔,钻孔的顺序按照:先底板眼、抬炮眼,然后周边眼、辅助眼,最后进行掏槽眼和中心辅助眼。

②Ⅱ、Ⅲ级围岩采用全断面光面爆破,每循环开挖进尺为3.5~4.0m,Ⅳ级围岩采用台阶法施工,每循环开挖进尺2.0~3.0m,遇到围岩情况发生变化时根据现场及时调整。

③在一个施工区段内炮孔残留线性保持一致是光面爆破控制的重要指标之一,要严格按照钻爆设计方案的孔位施工。

2.6 装药爆破

①掌子面危石排险后,使用凿岩台车自带的挂篮进行炮孔的清理和装药,为提高周边眼光面爆破效果,装药采用导爆索连线和分段式不耦合装药。

②炮孔钻孔直径采用45mm,炸药药卷选用φ32mm的岩石乳化炸药。

③为便于凿岩台车操作简单快捷,装药顺序按照分区域、分段位的方式:先底脚位置、再拱部位置,先周边炮眼、再中间炮眼。

④为保证中间掏槽眼的爆破效果,起爆顺序采用“先拱墙、后拱部”进行网络连接,为避免拱墙底脚位置的超挖现象,该位置应最后起爆3~4个孔,同时加强该区域的光爆效果控制。

2.7 处理超欠挖

①爆破完成后先进行通风和排险,然后检查超欠挖情况,隧道线性超挖规范允许值:Ⅱ、Ⅲ、Ⅳ级围岩拱部平均15cm,边墙平均10cm,仰拱和隧底10cm。经现场量测目前现场控制超挖平均约9~14cm,满足要求。

②为避免造成开挖面超欠挖部位出现错台,处理超欠挖相差较大时禁止一次性进行调整,要逐步多次调整,保证整体开挖轮廓线的平顺和后期初支喷射砼与钢筋网的施工质量。

③在处理隧道欠挖相差较小时,如欠挖值不大于10cm或局部位置欠挖,采用人工或电镐进行凿平处理,避免采用二次补炮出现更大超挖现象。

3 凿岩台车与常规人工钻孔对比

3.1 工效对比

目前文笔山1号隧道进口右洞为Ⅳ级围岩,开挖采用两台阶法,初期支护参数为I16工字钢,拱墙设置Φ8钢筋网,网格间距20*20cm,拱部设置Φ25*7mm中空注浆锚杆,边墙设置Φ22砂浆锚杆,锚杆L=3.5m,间距1.2m×1m(环×纵),C25喷射砼厚度为22cm。

①1台凿岩机开挖每循环进尺为3.8m,每循环耗时17.0h,其中掌子面排险0.5h,台架就位0.5h,测量布控0.5h,台架移出0.5h,钻孔2.5h,台架二次就位0.5h,装药爆破1.5h,出渣(排险)3.5h,立架支护3.5h,喷浆3.5h,综合分析每延米进尺耗时4.5h,月进尺为160m,开挖方量约16000m³。

②人工开挖每循环进尺为3.5m,每循环耗时16h,其中掌子面排险0.5h,台架就位0.5h,测量布控0.5h,钻孔3.0h,装药爆破1.0h,出渣(排险)3.5h,立架支护3.5h,喷浆3.5h,综合分析每延米进尺耗时4.6h,月进尺为153m,开挖方量约15300m³。

③目前仅采用1台三臂凿岩台车施工,开挖支护施工每延米节约0.1h,钻孔施工工序明显快于人工钻孔,整个开挖支护循环施工时间优势不明显,三车道大断面隧道掌子面空间能够满足2台凿岩台车施工,如多臂凿岩机增加到2台,施工效率会更高。

④三臂凿岩台车仅自带1个吊筐,不能满足多人同时装药,多臂钻装药每循环较人孔成孔开挖工序多0.5小时,如果解决了装药作业问题能够大大加快施工进度。

3.2 安全方面

人工开挖钻孔施工,操作工人紧靠掌子面,受到震动后掌子面及已开挖的岩体极易出现掉块、塌方等现象,作业工人安全性差。而采用凿岩台车,施工人员在驾驶室和操作平台上进行作业,距掌子面较远,并且三臂凿岩台车钻进过程中,掌子面的施工人员主要为3名钻工、2名辅助工人,而人工钻孔工艺掌子面需要16~20把风枪,配备16~20名作业人员,采用凿岩台车钻孔作业总的安全风险系数大大降低。

3.3 质量方面

人工开挖质量主要受限于工人技术水平、责任心及劳动强度高,周边眼外插角度容易出现过大或过小,炮眼间距也经常出现超出爆破设计,影响隧道开挖光面爆破质量。

凿岩台车钻孔时,通过电脑调整机械臂进行炮眼定位,开孔的位置更精确,炮孔间距能够控制在爆破设计要求范围内,电脑控制机械臂调整外插角度,标准一致。通过实践在进尺和围岩相同的情况下,三臂凿岩台车开挖光爆质量明显优于人工开挖。

3.4 经济性对比

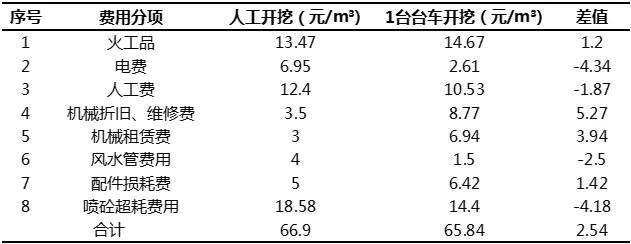

隧道Ⅳ级围岩设计断面148.69m²,采用两台阶法开挖,上台阶开挖约100m²,下台阶约48.69m²,下台阶开挖施工目前全部采用人工钻孔,经济性不作对比。三臂凿岩台车与人工钻孔施工成本分析比较如下:

3.4.1 人工手持风钻

人工上台阶每循环钻孔160个,采用Φ45钻孔,钻孔长度4m,每循环爆破进尺3.5m,雷管170发,炸药310kg,人工开挖需18台风钻、20人/班、7台120kW空压机(累计进尺1.6km以内)、1台110kW通风机;一个循环开挖进尺3.5m左右,每个循环消耗时间为16小时左右,每天按照1.5循环计算,其具体成本如表1。

3.4.2 一台凿岩台车

多臂凿岩机上台阶每循环钻孔180个,采用Φ45钻孔,钻孔长度4.2m,每循环爆破进尺3.8m,雷管190发,炸药388kg,采用两台阶法开挖,每个循环开挖进尺在3.8m左右,每个循环消耗17小时左右,每天按1.4个循环计算,其具体消耗成本如表1。

不考虑混凝土超耗单独从成本数据来看,采用凿岩台车开挖施工成本较高,其中凿岩台车机械费用占施工成本很高一部分比例。但综合考虑施工进度、安全、喷射混凝土等方面,凿岩台车优于人工钻孔。

3.5 作业环境方面

①人工开挖采用空压机压缩高压空气提供动力,钻孔作业时排出大量水雾状废气,造成隧道内空气质量差。人工钻孔手持式风枪通常采用的YT-28型,重量约28公斤,风枪噪音大,工人劳动强度高,作业环境也较差。②三臂凿岩台车为全液压系统控制,油路系统为封闭式,施工时污染少,空气质量好,施工人员作业环境良好。

3.6 适用性方面

①适用情况:凿岩台车主要适用于Ⅱ、Ⅲ级围岩台阶法和全断面法施工及部分Ⅳ级围岩较硬段落,Ⅴ级围岩受开挖进尺短和围岩变形大,很难体现出其光面爆破明显优势。凿岩台车施工用水量大,每台凿岩台车每小时需用水18m³,凿岩台车不适用于缺水地区。三车道公路隧道断面面积大,应采用2台凿岩台车施工。

②传统人工钻孔施工适用几乎各种能够钻爆法施工的围岩。

3.7 凿岩台车优点

采用三臂凿岩台车,在相同围岩条件下,与人工钻孔综合比较具有如下优越性:

①凿岩台车成孔速度快,钻孔时不易卡钻,特别应用在硬质岩时,优势尤为明显;

②凿岩台车掌子面噪音小,空气新鲜,作业人员劳动强度低,作业环境视线较好,施工工具简单整齐,大大提升了洞内的文明施工;

③凿岩台车能节约大量人力,可免去大量人员在掌子面工作,安全性大大提高;

④开挖光爆效果好,减少喷射砼超耗;

⑤综合考虑施工进度、安全及光爆效果等方面,凿岩台车施工有较好经济性。

4 结语

随着我国基础设施建设数量不断增多且施工机械化发展水平不断提高,多臂凿岩台车在隧道施工中的应用会越来越得到推广。但是针对目前的机械化施工前期一次性投入高、机械化程度偏低等现状,还要通过施工人员观念的提高、统一管理的加强以及隧道机械化施工科技性的提高来推动我国隧道施工机械化的快速发展。