重庆甘悦大道渝北段公路隧道单臂凿岩台车施工应用研究

在非煤矿山巷道掘进施工中,以凿岩台车为主的机械化配套施工工艺以其对环境污染少、安全系数高、相对成本低、消耗能量少等优势,比传统的隧道施工工艺有着显著的优势,可有效地改善以往巷道施工存在的弊端,是在中小型矿山已经广泛推广的施工设备和工艺。单臂凿岩台车尤其适用于非煤矿山小型巷道钻爆法施工。重庆甘悦大道地质条件复杂,围岩强度低,钻孔直径和孔深大,使单臂凿岩台车施工时的钻具损耗非常大。

1 工程概况

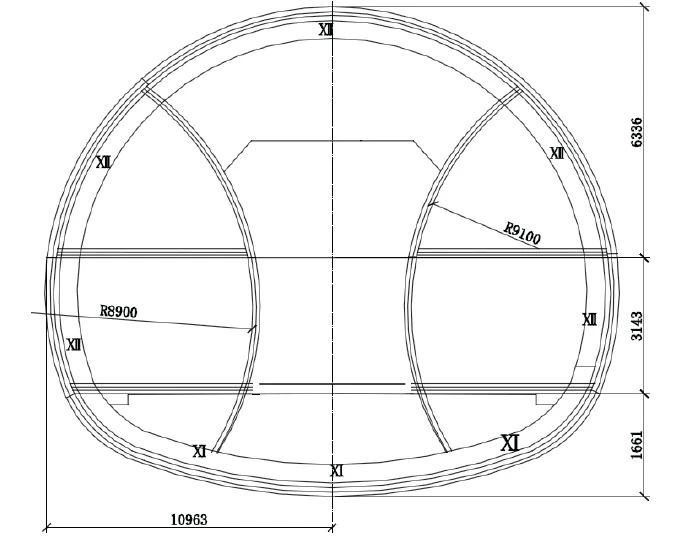

重庆甘悦大道渝北段公路隧道设计为双向四车道,断面形状如图1所示,项目总长2450m,隧道端面面积140m²~150m²,宽17.5m,高12.688m。隧道围岩岩性主要为砂岩、砂质泥岩,地质条件复杂,包括断层破碎带、高岩爆风险、所在地区气候湿润多水,围岩等级为Ⅳ级。

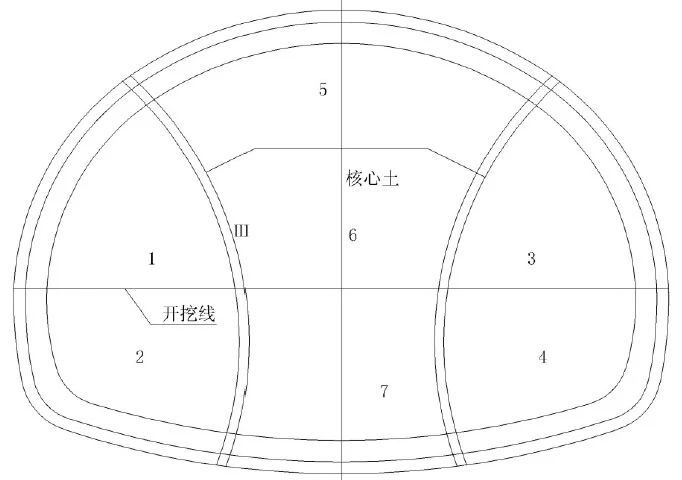

隧道前150m需穿越机场高速,为控制风险源,不允许钻爆法施工,项目拟采用双侧壁导坑法CRD施工。双侧壁施工作业顺序为:(1)左侧壁导坑上台阶开挖初支及临时支护(安装钢拱架、挂钢筋网、安装锚杆、喷混凝土)→(2)左侧壁导坑下台阶开挖初支及临时支护→(3)右侧壁导坑上台阶开挖初支及临时支护→(4)右侧壁导坑下台阶开挖初支临时支护→(5)核心土上台阶开挖及初支→(6)核心土中台阶开挖→(7)核心土下台阶开挖初支→(8)浇筑主洞仰拱及回填→(9)敷设防水板,模筑二次衬砌混凝土。开挖顺序如图2所示。

开挖过程为:采用全站仪进行测量放线,测量人员确定直掏孔布置方位,如图3所示。单臂凿岩台车钻直掏孔(直径Φ89mm,钻深3m);钻孔完成后,由于隧道上方为机场高速路,对振动、冲击要求严格,不允许爆破作业,故采用液压劈裂机劈块插入直掏孔,破碎围岩;用挖掘机将破碎围岩进一步击碎后装车运走。

2 单臂凿岩台车应用情况

单臂凿岩台车整机采用直控式钻进系统,具有冲击/定位、回转和缓冲功能,钻孔时定位要直接、快速、准确。钻臂具有全方位平行保持功能。四轮驱动,全液压转向并能实现紧急制动功能。主要适用于小直径Φ48爆破孔作业。重庆甘悦大道渝北段隧道项目采用了Φ89深3m大直径大钻深。增大钻孔直径,导致钻头冲击围岩面积增大,施工初期出现了钻具损耗过大,卡钎、凿岩机频繁损坏,电机功率不足等问题。由于设备与实际工况不匹配及保养意识单薄等问题,导致单臂凿岩台车故障率达到两班一次,需对凿岩台车凿岩机、钻杆及整机液压系统进行整改。

2.1 凿岩台车技术改进

更换大功率凿岩机、增加凿岩机振动频率,降低单次冲击力。钻杆螺纹磨损较快。每根钻杆使用寿命约为600~700钻米。造成磨损较快的原因是钻杆螺纹R32较细,与直径89的钻头不匹配。将T38螺纹以增加钻杆钻米数。选择与配套T38螺纹的钻头试验。更换大功率电机,升级主回路,增强管路保护功能,增加水冲洗流量,降低了凿岩机施工过程的冲击作用力,提高了管路耐磨强度,降低了钻具施工时产生的高温损耗,提高钻具使用寿命。

2.2 施工管理模式改进

聘用专业操作机手施工,并在施工前对设备技术性能和注意事项进行培训;制定操作、保养、维护、交班检查标准,强制执行日、周、月度保养维护内容;定期召开施工工况及设备使用情况分析会,根据围岩变化对设备使用参数进行实施调整。

2.3 凿岩台车整改后施工应用情况

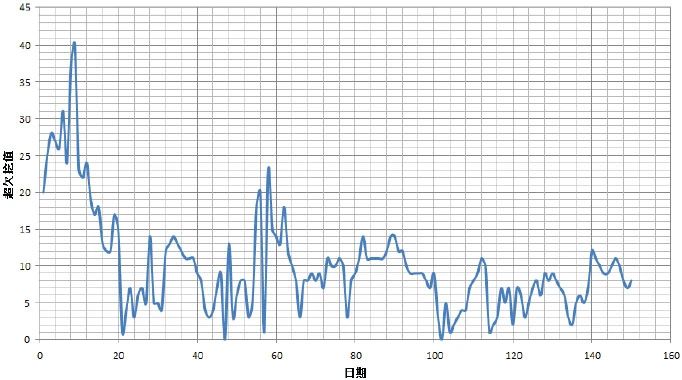

经过整改,采用凿岩台车钻孔,每日台班数三班,每班工作时间4小时,钻孔数量40个,单孔完成时间2min,凿岩机钻孔速度>1.5m/min,钻孔深度3.1m,劈裂进尺3.2m,劈裂方量136m³。巷道掘进进度每日3m/min,设备故障频率由原来的两班一次降至1月一次。改进后的超欠挖变化如图3所示。可见超欠挖由最初的15cm以上降至12cm以下,满足客户需求。

3 凿岩台车施工成本核算

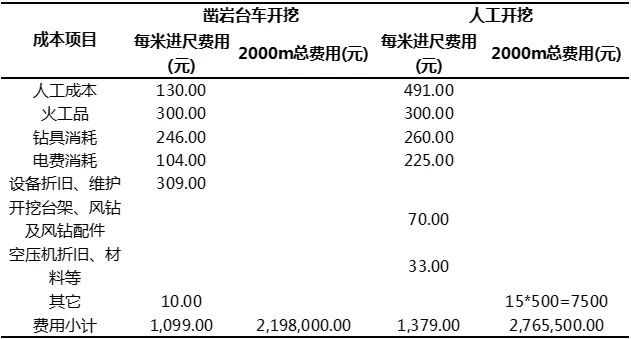

单臂凿岩台车按要求完成周期5个月的施工量,月进尺30m,共计开挖方量为42000m³。施工成本主要包括设备维保配件更换费用、油耗、电耗、水耗、钻具消耗、设备折旧及人工成本。经与人工钻孔经济性比较,从单次循环的开挖进尺上看,采用凿岩台车掘进比人工开挖进尺要高1.1米左右。就理论而言(出渣较为正常),每天凿岩台车的掘进进度要高出3.3米左右,每月则比人工开挖多掘进90米以上。这样不仅可以将施工工期提前4个月,而且每个月还可节省掉各种办公管理费用,总计的节省费用可达50万元以上,如表1所示。为客户节约成本20.5%,由于采用机械化施工,危险作业面人数大大减少,施工安全问题得到解决,提高了施工单位的社会效益。

4 结论

通过对重庆甘悦大道渝北段隧道单臂凿岩台车施工过程的应用可知:单臂凿岩台车在双侧壁导坑法开发隧道的过程中存在一系列不适用当前工况的问题,经过对液压、电气、凿岩机、钻臂、管路布置等内容的改进,使设备在技术上满足了大直径深孔钻进的需求;又通过全面的设备应用、维护及备件管理方案的应用保障了设备施工过程中核心部件的安全性和可靠性,采用单臂凿岩台车开挖隧道,在经济性、安全性上都比人工加小型风钻施工有较大的优势,为单臂凿岩台车进一步应用于小型地下通道的施工应用提供了参考。