全电脑多臂凿岩台车在山岭公路隧道中的应用

1 项目钻爆设计概况

某高速公路隧道施工围岩等级为Ⅱ级~Ⅴ级,Ⅲ级围岩居多,占左线比例为56.6%,右线为58.6%。左线进口端施工方式采用先进的全电脑多臂凿岩台车钻爆施工。

隧道Ⅱ级~Ⅳ级围岩深埋段施工采用全断面钻爆法进行,洞身开挖采用楔形掏槽方式。每循环进尺标准为4m进行钻孔,掏槽眼角度53°,间距6.4m,周边孔按设计轮廓线缩小5cm,外插15cm钻孔,理论超挖量控制在15cm以内。Ⅳ级软弱围岩以及Ⅴ级围岩缩短爆破进尺,减少每循环炸药使用量。

2 基于全电脑凿岩台车的隧道施工工艺

2.1 全电脑凿岩台车作业原理

凿岩台车采用全电脑设计、施工的工作原理,将围岩等级及钻爆设计相关参数输入台车,即可自动进行钻孔设计,三个钻臂的工作可由电脑自动规划路径,同时可配合人工操控。Sandivik iSure是DTi系列凿岩机专门的钻爆设计软件,台车定位后将车身定位参数输入,结合钻爆设计图即可自动确定钻孔角度进行作业。

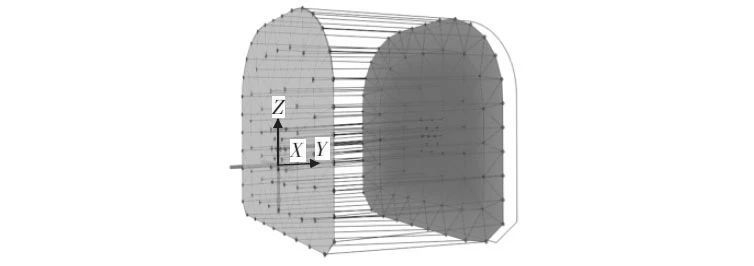

多臂电脑凿岩台车如图1所示,图2为钻爆设计三维视图。

2.2 台车钻爆施工工艺

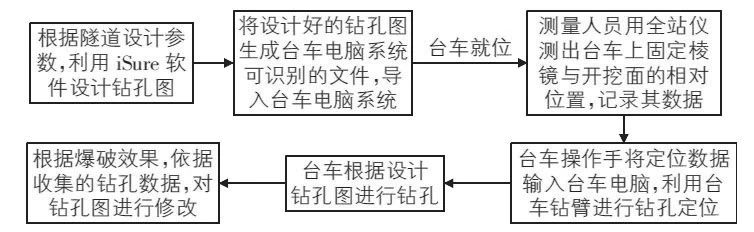

将钻爆施工工艺环节分为单孔钻孔工艺、洞身台车作业施工工艺和全电脑多臂凿岩台车每循环施工工艺。

1)单循环钻孔工艺:定孔位→推进梁向前→开孔→按斜率提高钻孔功率→全功率钻孔→钻孔结束→清孔→推进梁返回→下一孔位钻孔。

2)台车洞身施工作业工艺流程如图3所示。

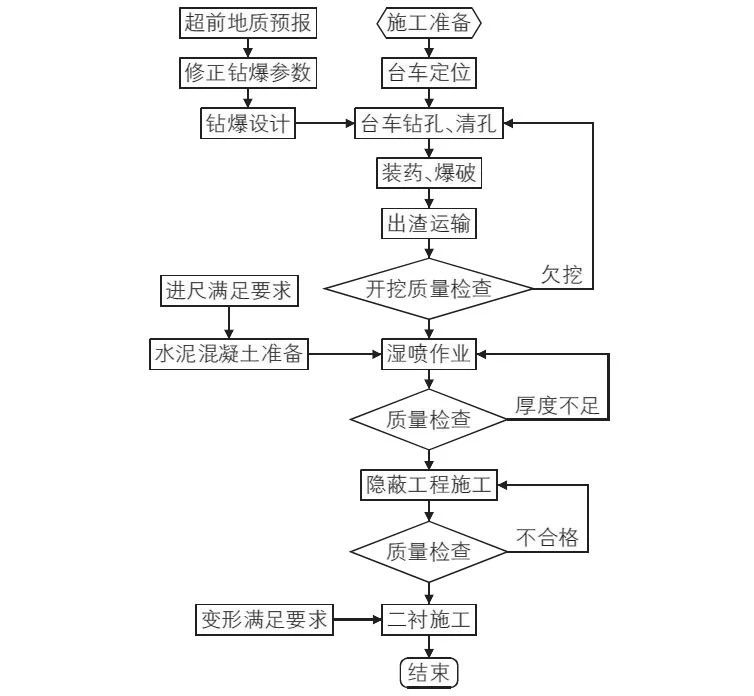

3)全断面一循环整体施工工序:施工准备→台车定位→钻孔→装药→爆破→通风降尘→排危找顶→出渣→钻爆质量检测→下一循环。

全断面整体施工工艺流程图如图4所示。

3 隧道洞身开挖支护施工现场组织管理

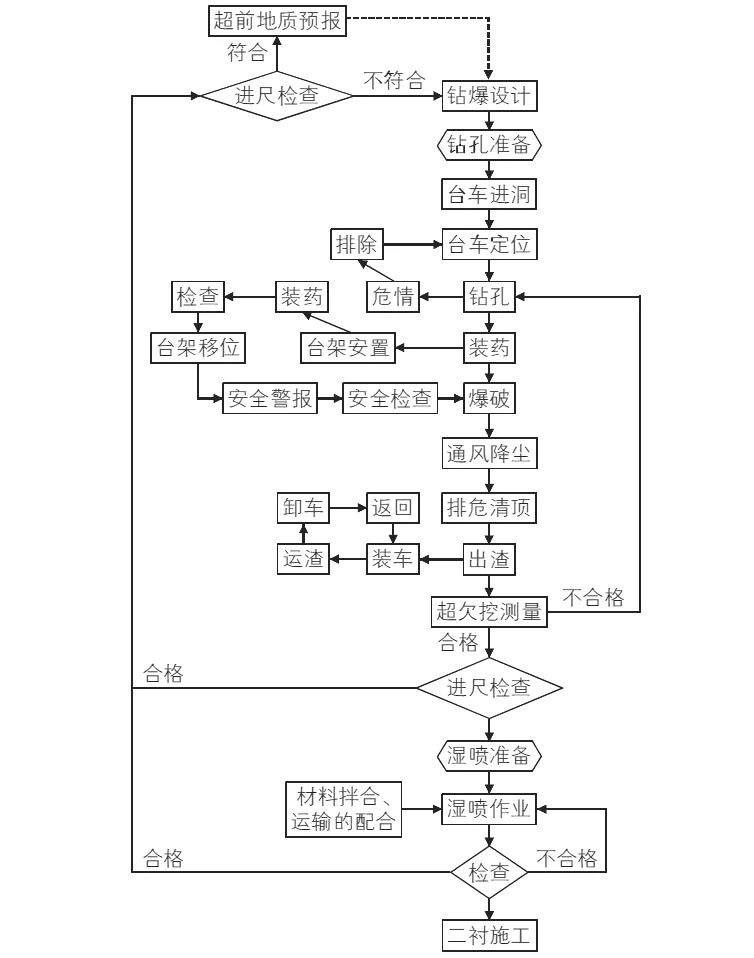

全断面钻爆施工流程图如图5所示。

施工组织优化措施:

1)台车进洞与水、电、人员进洞同时进行,尽快完成台车测量定位工作,减少台车钻孔前的准备工作;

2)装药工作与钻孔末期时间有效搭接,钻孔结束立刻借助台车钻臂吊篮装药;

3)初期支护准备工作与台车出洞时间有效衔接,为保证初期支护材料性能,材料不宜过早准备;

4)超前地质预报结果应与钻爆作业有效配合,有效提高装药精度、爆破精度,进而减少超欠挖量;

5)爆破精度测量、初期支护质量检测应有效、及时的反馈给现场工人,及时进行修复;

6)及时将掌子面围岩情况与超前地质预报、地勘信息���行对比,及时根据现场实际围岩进行钻爆参数调整,以提高钻爆精度。

4 隧道智能机械化开挖支护综合评价

4.1 施工精度控制

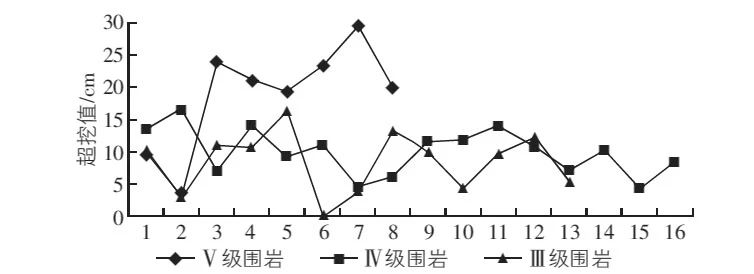

施工超欠挖测量采用天宝S6全站仪断面扫描结果,方便快捷。本次追踪了隧道左线掌子面钻爆超欠挖结果,其中Ⅴ级围岩8个断面、Ⅳ级围岩16个断面、Ⅲ级围岩13个断面。对全电脑多臂凿岩台车在不同等级围岩情况下的钻爆精度进行了对比。测量结果如图6所示。

结果表明:围岩等级越高,爆破精度越高。这也与钻爆参数的设定有关,钻爆进尺越小,爆破点数增多,装药量越少,钻爆的精度越高。但实际中,根据不同围岩等级,在保证施工质量的情况下,为了加快每循环爆破进尺,需对不同等级围岩情况进行爆破参数调整,以提高整体施工速度。

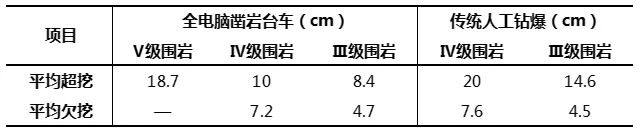

同时,左线进口端采用全电脑凿岩台车钻爆与右洞进口端传统手持式风镐钻爆两种钻爆方式进行了对比,数据见表1。

通过平均超欠挖数值对比,全电脑凿岩台车钻爆精度控制更好,可能与台车钻孔的稳定性有关。手持风镐钻爆施工过程与施工人员素质、施工环境有关,其作业方式本身的局限导致其钻孔精度无法与台车比拟。

4.2 施工进度控制

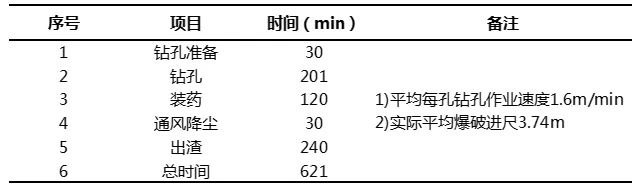

钻爆作业时间主要包括台车进洞和定位、钻孔、装药、爆破、通风、出渣等。在追踪了现场20次施工现场作业时间后,得出平均作业时间如表2所示。

同时采集了现场人工钻爆循环作业时间,实际每循环所用时间差距小,但人工爆破每循环平均进尺为2.7m,相比较全电脑台车平均进尺3.74m,作业效率低下。

4.3 施工成本控制

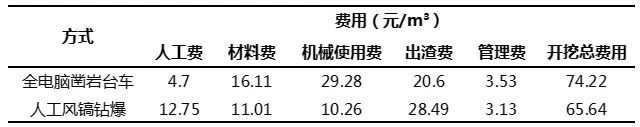

通过对开挖的人工、材料、机械费用按照实际进行计算,在考虑管理费用的情况下,得出全电脑凿岩台车作业与传统作业成本对比,如表3所示。

从成本数据来看,采用全电脑凿岩台车的方式成本较高,且台车作业机械费用占很大一部分比例。

5 结语

采用全电脑凿岩台车钻爆施工,比传统风镐钻爆法施工每循环爆破作业进尺大,同时提高了爆破精度,减少了超欠挖工程量,虽然施工成本增加了,但整体上提高了施工效率。

近年来,国内公路隧道建设中出现的各项技术新趋势随着科技的进步,施工机械化、智能化不断发展,新奥法的施工是可以反馈设计的一种施工方法,越来越得到推广,相信更高精度控制的电脑凿岩台车将会不断应用到隧道施工中来。