镜铁山矿井下切采一体化技术

1 切采一体化技术研究背景与意义

在国内无底柱分段崩落法的切割工序中,最初的切割自由面大多是由人工使用风动凿岩设备(YG90或YT28凿岩机),施工切割天井或切割硐室爆破形成(称传统切割方法)。镜铁山矿切割工艺技术经历了切割天井和切割硐室的过程,目前采用切割小井与深孔联合的切割技术,切割小井依然采用人工掘凿的方式。

人工掘凿切割工程的方法存在生产效率低,劳动强度高,作业环境差,生产成本高等突出问题,并影响后续矿石的落矿回采工作。其突出问题如下:

(1)人工施工切割工程是在中深孔凿岩和矿石回采工序之间进行,是回采工作不可缺少的一项准备工作。受人工掘凿切割工程准备时间较长的影响,切割工作工序与回采落矿工序不能形成有机的结合,影响回采生产效率。

(2)人工掘凿天井施工时间长,切割工作效率低。据统计,每套切割天井施工时间在10~15d,切割硐室时间更长在15~30d。

(3)传统切割方法由于操作人员在天井内施工,因凿岩过程中产生大量的粉尘和水雾,空气污染严重,作业环境恶劣,极大地影响作业人员的身心健康。矿山施工切割工程的职工队伍中每年均有矽肺职业病的发生,严重影响企业形象和社会稳定。

(4)传统切割方法生产成本高。切割天井切割成本约为27000元/套,硐室切割成本约40000~60000元/套。

(5)传统切割方法造成切割部位较高的矿石损失。采用切割天井的切割方法,由于天井两侧为实体,需要施工中深孔爆破后进一步扩大自由面,而自由面的扩大受切割面狭小挟制力大和深孔不易布孔的影响,小井两侧切割效果差,矿石回收率低。采用硐室爆破切割,则存在切割部位矿石爆破不均匀,回收率更低的情况。镜铁山矿井下切割小井与深孔联合切割的方法,切割部位的矿石回收率仅为40%~60%,矿石损失率是正常深孔落矿的3倍多。

镜铁山矿采用切割小井与切割深孔联合切割的工艺技术,尽管比硐室爆破切割有较大的改善,虽然提高了爆破效率,也大大降低了工人劳动强度,但也存在爆破不理想严重影响矿石回收率的问题。由于切割小井施工质量差,切割小井与切割深孔不能有效配合,切割部位需要爆破3〜4排深孔(实际是切割悬顶),方可与上水平切开,形成正常的切割自由面,由此造成切割部位矿石回收率的降低,同时也带来了悬空区生产的安全隐患。

针对以上突出问题,研究采用中深孔一次爆破形成切割的新工艺技术,用深孔替代切割小井,回采生产时将切割部位的切割深孔先行爆破,以形成后续落矿深孔爆破的自由面,简化回采切割工序,提高切割效率,降低了切割成本,实现切采一体化生产。

切采一体化新工艺技术取代人工凿岩切割天井的传统工艺,使深孔凿岩一次性完成,切割与回采落矿紧密衔接,不仅理顺了生产工序,提高了切割效率,降低了切割成本,而且也避免了切割天井施工中矽肺职业病的发生,对矿山的生产与安全具有重要的意义。

2 切采一体化技术方案

深孔爆破一次形成切割自由面的方法是基于高精度设备掘凿高质量炮孔,借助不装药空孔为爆破补偿空间,采用一次性装药分段爆破方式,一次煤破形成后续落矿中深孔爆破所需的自由面。其过程是在切割巷道或进路形成后,在施工落矿中深孔的同时,在初始切割部位施工切割中深孔。在回采矿石时,只需先将切割部位的切割深孔爆破,即可为后续落矿中深孔形成初始的爆破自由面,满足回采落矿工艺需求。

镜铁山矿利用现有Simba1354台车,研究其定向钎杆、定向钎头施工高精度炮孔功能,以及其平行移动施工平行孔和扩孔形成大直径空孔的功能,实现切割炮孔的凿岩,并研究通过分段微差爆破技术,实现切割深孔的一次性爆破切割。

切采一体化研究的主要内容:

(1)研究提高Simba1354台车炮孔施工精度,通过局部炮孔凿岩试验,测定利用定向钎杆、定向钎头施工炮孔的精度,为切割孔网参数设计提供依据。

(2)研究现有4.2m×3.8m断面巷道条件下施工平行孔的工艺技术,包括前后与左右平移技术,制定并完善切割深孔施工工艺技术。

(3)研究Simba1354台车扩孔功能,实现直径89mm扩大至127mm。

(4)研究切割深孔布孔设计,主要先按理论选定空孔与掏槽孔、辅助孔之间的孔距,通过补偿系数测算,初步确定布孔方案,并通过现场实验,优化布孔设计,取得较好的切割效果。

(5)研究切割深孔爆破工艺技术,形成切割深孔爆破技术标准。

(6)研发无底柱分段崩落法切采一体化工艺技术,形成工艺技术标准与相关发明专利。

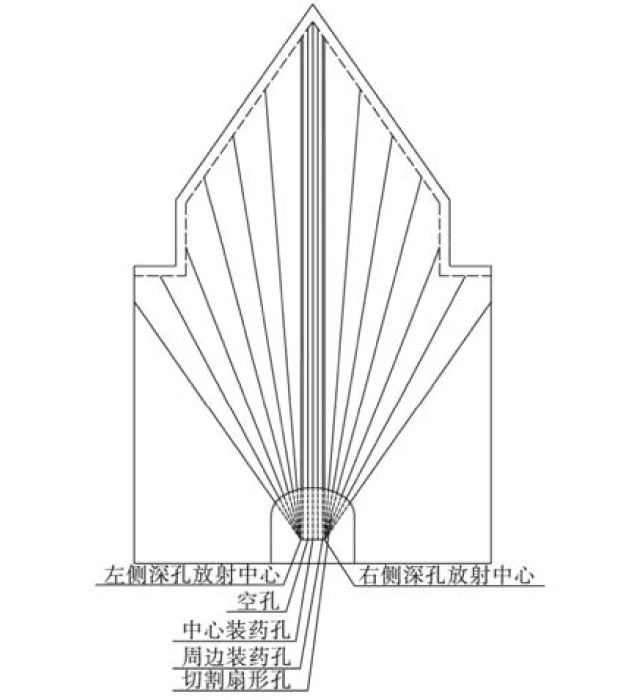

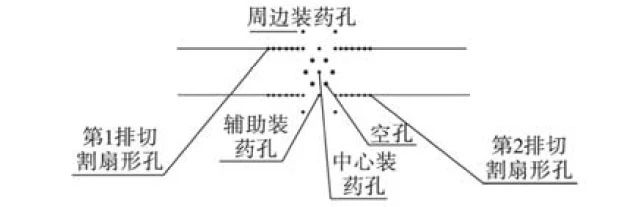

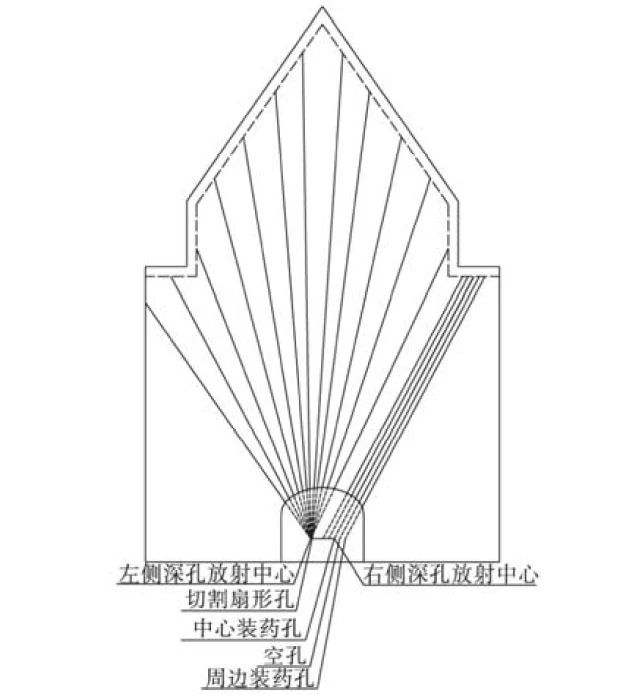

切割深孔包括中心装药孔、空孔、辅助孔和切割扇形孔,其布置方案见下图1和图2。

(1)中心装药孔为初始爆破炮孔,以周围大孔径空孔为自由面,爆破后形成以空孔为轮廓的空间,为辅助炮孔的爆破提供自由面和补偿空间。中心装药孔直径φ89mm,采用Simba1354台车凿岩施工。

(2)空孔为深孔一次性切割的初始补偿空间,炮孔的直径、孔数和孔距为本试验的核心技术。炮孔直径φ127mm,采用Simba1354台车凿岩施工。

(3)辅助装药孔为进一步扩大切割深孔爆破补偿空间的炮孔,辅助炮孔直径为φ89mm,采用Simba1354型台车凿岩施工。

(4)切割扇形孔为2排扇形深孔,每排切割扇形孔为2个放射中心,切割扇形孔孔径为φ89mm,采用Simba1354型台车凿岩施工。

(5)切割扇形孔的凿岩,可采用Simba1354台车在施工落矿深孔时一次性施工。

(6)切割深孔爆破时,采用一次性装药分段微差爆破技术。

3 工业试验与技术改进

3.1 Simba1354台车精度测定与提高技术研究

为了满足中深孔一次爆破形成切割空间的需要,镜铁山矿对Simba1354台车中深孔凿岩精度进行了测定与提高精度试验研究,发现正常施工的中深孔偏斜率达到5.9%~6.8%;在采用导向钻管与导向钻头后,中深孔偏斜率降低至4.4%;采用新钎杆、导向钻管和导向钻头,在较低的推进压力下中深孔偏斜率降低至1.8%。

3.2 切割工艺技术方案试验

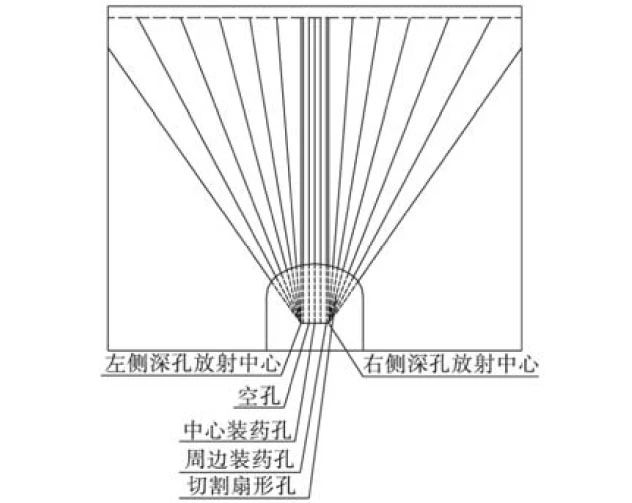

依据Simba1354台车中深孔凿岩精度测定结果,尽管采用新钎杆与导向钻管、导向钻头施工切割中孔,炮孔深度超过15m时,从理论上讲孔底偏差达到300mm以上,如果考虑炮孔施工时人工操作误差,利用Simba1354台车施工切割中深孔是不能满足切采一体化工艺技术需求的。因此,对镜铁山矿现有段15m(高)x18m(间距)结构参数的切割,先采用切割部位对应上水平巷道的设计方案,具体见图3所示。

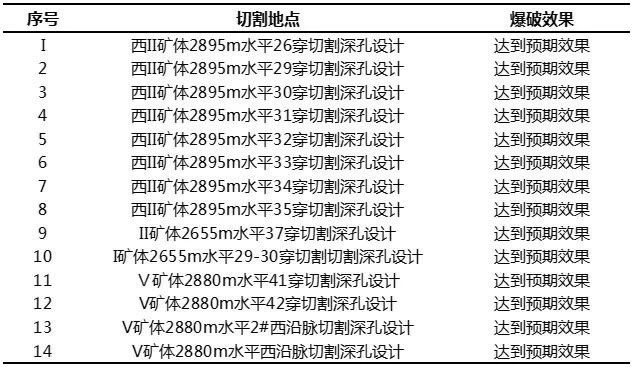

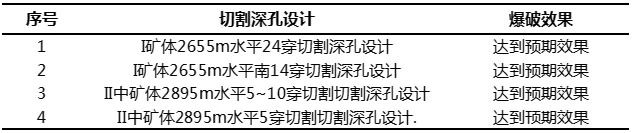

2016年9月至2017年8月,在镜铁山矿桦树沟井下铁矿进行了切采一体化技术方案的试验,上分段有切割巷的深孔切割共设计施工28套,已爆破14套,全部达到了预期的切割效果。切割地点与爆破效果见表1。

3.3 切割工艺技术改进

井下生产实际情况是下分段切割部位对应上分段的矿柱,考虑镜铁山矿以后无切割巷切割的工艺技术发展需求,这种形式的切割将占主导地位。针对下分段切割部位对应上分段矿柱的深孔切割,借助Simba1354台车施工平行炮孔的功能,从进路一侧向上分段侧边进路施工倾斜切割深孔,两侧同时施工切割扇形深孔,以倾斜切割深孔爆破后产生的自由面为初始爆破自由面和补偿空间,通过分段微差爆破依次将切割面爆破扩大,为后续正常落矿中深孔的爆破创造自由面。其核心技术是以较低的初始切割高度逐渐扩大至较高的切割高度,以满足大间距结构参数下对切割高度的需求,同时也弥补了Simba1354台车对炮孔施工精度偏低的不足。具体设计方案见图4所示。

改进后的设计方案在桦树沟各矿体进行了试验,共设计施工12套,其中爆破4套,全部达到了设计预期的效果。具体试验统计见表2所示。

4 切采一体化工艺与技术特点

切采一体化工艺技术是在施工正常落矿中深孔的同时施工切割深孔,在矿石回采前先将切割深孔爆破,为正常落矿中深孔创造爆破自由面。而切割深孔的施工基于正常中深孔施工设备,使矿石回采前不再需要进行单独的切割工作,不仅简化回采生产工序,提高矿块回采准备效率,也可大大缩短备采矿量的保有期,提高矿山整体经济效益。

切采一体化工艺技术的核心是深孔爆破切割,借助高精度凿岩设备掘凿高质量炮孔,以不装药空孔为爆破补偿空间,采用一次性装药分段微差爆破技术,形成后续落矿中深孔爆破所需的自由面。镜铁山矿通过理论研究与实践探索,总结出了切采一体化工艺技术,其技术特点如下。

(1)利用常规中深孔施工设备,可实现切割深孔的施工。利用施工中深孔的常规设备Simba1354台车,在研究利用定向钎杆与定向钎头配合条件下施工高精度炮孔功能的基础上,利用其平行移动功能施工平行炮孔,扩孔形成大直径的空孔,实现切割炮孔的凿岩。并研究通过分段微差爆破技术,能够实现切割深孔的一次性爆破切割。

(2)在较小的补偿系数条件下,可实现深孔爆破切割。依据理论确定最初的补偿系数,通过现场试验,并进一步优化孔网参数,最终确定合理的补偿系数,取得理想的切割效果。通过实践,采用一定的补偿系数,能够实现中深孔爆破切割的理想效果。

(3)在合理的微差时间下,可解决切割深孔之间爆破时的依次抛碴难题。深孔切割的主要技术难点是炮孔之间的爆破抛碴问题,即先爆破的炮孔产生的岩碴能否及时抛出,为后爆破的深孔提供自由面及所需的补偿空间。通过实践验证,采用500ms的间隔时间,能够实现炮孔间依次抛碴与提供所需的补偿空间。

(4)可减少单独的切割工序,提高切割效率。井下矿石的开采,切割工序是必不可少的生产工艺环节。切采一体化技术的实施,可减少单独的切割工序,通过在施工正常落矿中深孔的同时,一次性施工好切割深孔,在回采时先行爆破切割深孔即可形成切割条件。以切割天井为例,其施工时间一般为10〜15d,而切采一体化工艺仅需要2〜3d时间,切割效率大幅度提高。

(5)切采一体化工艺相对简单。切采一体化技术与传统的切割天井工艺相比,施工工艺简单,只需操作人员按工艺要求施工合格的炮孔,即可通过爆破实现深孔切割的目的,为正常落矿中深孔的爆破创造必要的自由面。

(6)切采一体化施工劳动强度小。利用深孔凿岩台车施工切割深孔替代人工掘凿切割天井,不再需要人工架设操作平台,保障了职工的身心健康。切采一体化技术改善了作业环境。应用切采一体化技术施工切割深孔时,避免了人工使用风动凿岩设备作业时产生大量的粉尘,改善了作业环境,大大降低工人职业病的发生。

(7)切采一体化技术生产成本低。据测算,应用切采一体技术深孔切割成本约24000元/套,而镜铁山矿目前使用的切割小井与切割深孔联合的切割工艺,其切割成本约27000元/套,切采一体化切割成本相对较低。

(8)切采一体化技术有利于降低矿山备采矿量保有期,进一步提升矿山经济效益。切采一体化技术的实施,减少了原有人工施工切割的工序,可使深孔凿岩与回采落矿工序紧密衔接,降低矿山备采矿量保有期,从而减少矿山资金积压,提升矿山整体经济效益。

5 研究与应用结论

(1)利用常规Simba1354台车可施工切割深孔,实现切采一体化技术应用。经过研究与实践探索,尽管常规的Simba1354深孔台车凿岩精度较低,但利用其平移和扩孔功能,能够满足15m×18m结构参数下深孔切割工艺技术需求,实现切采一体化技术的应用。实践证明,虽然Simba1354深孔台车凿岩精度较低,但在同一切割部位,炮孔的偏移具有同向性,使切割平行炮孔基本能够保持平行度与孔间距,满足切割深孔爆破的技术需求。若采用精度更高的钻管凿岩设备,不再扩孔即可实现深孔切割工艺,进一步优化生产工艺。

(2)较小的补偿系数能够满足爆破切割需求。在试验过程中,受凿岩设备施工炮孔精度偏低的影响,前期采用了一定补偿系数的技术方案,经过试验验证,采用一定的补偿系数即可满足爆破需要。补偿系数的确定主要依据凿岩设备施工精度和操作人员的技术水平而定,设备精度高、操作技术水平好可选择较小的补偿系数。

(3)选择合适的微差时间,可实现切割深孔间依次爆破抛碴的目的。深孔切割的施工采用一次性装药的分段微差爆破方式,而微差时间的选择关系到先起爆炮孔产生的岩碴能否顺利被抛出,并为后起爆的岩碴提供足够补偿空间与抛碴时间。实践证明,采用合适的微差时间,能够实现切割深孔间依次的爆破抛碴。

(4)切采一体化技术具有切割效率高、劳动强度小、生产成本低等突出优势,具有广泛的应用前景。通过生产现场试验,切采一体化技术可简化切割工序,大幅度提高切割效率;降低工人劳动强度,保障身心健康;切割工艺简单,生产成本较低,可广泛应用于井下切割拉槽等工程。

(5)倾斜深孔切割技术的研发,可降低深孔切割髙度,实现大结构参数下切采一体技术的应用。在实验15m×18m切采一体技术的试验中,受中深孔施工设备凿岩精度偏低的制约,试验应用了倾斜深孔切割的技术方案,实践证明技术方案不仅可行,也为镜铁山矿大结构参数下应用切采一体化技术提供了试验依据。