中深孔爆破成井在逊克金矿的应用

引言

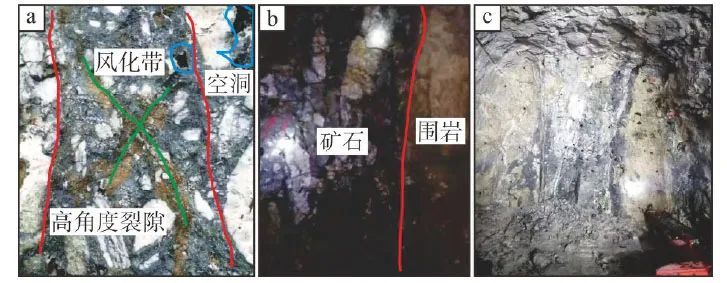

逊克金矿蚀变石英脉型矿体赋存在断裂带中,断裂带呈南北走向,成矿具有多期性,矿体具有层状的特点,倾角75°~85°,在矿房内构造的产状与矿体一致。矿体内多发育空洞和风化带,尤其在185m中段呈条带状的黄泥。沿深度方向,185m中段至145m中段,由破碎向逐渐完整过渡,尤其185m中段的矿石由石英作为骨架,有晶簇、黄泥等充填在空洞中。

矿山采用上向分层中深孔崩矿阶段空场嗣后充填采矿法开采,分为矿房和矿柱两步骤开采,先开采矿柱并进行胶结充填,矿柱强度达标后,再回采矿房。前期逊克金矿切割井采用普通法掘进天井,由于矿石较为破碎,在天井施工时存在坠落、物体打击等风险,切割井施工难度大,施工效率低,无法满足生产需要。经过摸索和实践,逊克金矿决定使用中深孔爆破成井工艺,但是出现了爆破成井高度不够、爆破成井被堵塞、爆破成井偏小等情况,爆破效果较差,矿石损失率大,因此爆破成井工艺一度停滞不前。后经多方努力和改进,摸索出一套适合该矿山的中深孔爆破成井工艺和方法,实现了安全高效回采的目的。

1 开采简况

逊克金矿矿石形态如图1所示。北翼矿体设计采用上向分层中深孔崩矿阶段空场嗣后充填采矿法开采,分矿房和矿柱两步骤开采,先采矿柱并充填,再回采矿房。采用KQG-150型高气压环形潜孔钻机在185m中段凿岩硐室内施工下向深孔。采用Simba1354凿岩台车在145m中段凿岩巷内施工上向扇形中深孔,切割井为矿块开采提供爆破自由面。

2 中深孔爆破成井实践

2.1 成井方式选择

爆破成井关键因素之一为掏槽方式,根据掏槽方式对中深孔爆破成井进行划分,主要有2种方法:一种是采用直孔桶形掏槽的方式布置炮孔,即利用中深孔钻机沿天井轴线方向掘进一组相互平行的中深孔,然后采用一次爆破或分段分次装药的方式进行爆破,直至将天井掘进出来。另一种是采用VCR法无空孔掏槽的方式掘进天井,即将集中药包放置于孔底,以天井下部作为自由面,采用逐孔分段分次爆破的方式掘进天井。以上2种中深孔爆破成井对钻孔精度要求不同,直孔桶形掏槽对钻孔精度要求高,需要有足够的补偿空间,装药结构和起爆顺序简单,并且容易掌握。VCR法无空孔掏槽,对钻孔精度要求低,以天井下部作为爆破自由面,不需要补偿空间,装药结构和起爆顺序复杂。逊克金矿根据以上爆破成井要求和生产现场组织情况,选用第一种直孔桶形掏槽的方式进行中深孔爆破成井。

2.2 炮孔直径和掏槽孔数确定

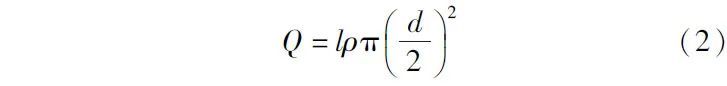

根据银泰黄金板庙子金矿的爆破经验,直孔桶形掏槽的装药孔直径选择81mm,桶形掏槽的空孔直径159mm,装药孔和空孔的中心间距为395mm左右。根据施工机具和生产组织条件,决定装药孔采用直径75mm的炮孔,空孔选用直径120mm的空孔。为了满足掏槽区域岩石破碎后的补偿空间,缩小装药孔和空孔的间距是有效的办法,但是装药孔和空孔之间的距离太近,则容易造成炮孔之间穿孔,导致整个掏槽区域报废。根据现场实际,装药孔和空孔间距初步取值为250mm,并在掏槽孔外部均匀施工6个辅助孔,首先进行理论计算,则其关系应满足式(1)要求。

式中:Sy为预爆岩体的面积(mm²);Sb为空孔面积(mm²)。

根据CAD测量体积和式(1)进行计算,二者的比值为0.353,则该种布置方式理论可行。随后在现场实施了3个桶形掏槽的爆破试验,爆破试验表明有2个掏槽孔的渣石不能完全落下,渣石挤满在爆破空间内。根据以上情况,为了增大补偿空间,将装药孔和空孔的间距调整到300mm,并在原6个直径120mm空孔的基础上,再增加6个直径75mm空孔,更改之后的补偿空间为0.413。现场施工2个桶形掏槽试验,效果良好。

2.3 切割井炮孔布置参数确定

拟爆破成井的尺寸为2.0m×2.4m,桶形掏槽爆破完成后,会形成直径约300mm的圆形槽腔。切割井布置参数根据最小抵抗线和炸药单耗2个指标进行设计:

1)根据最小抵抗线(W)公式:W=(10~30)d,其中d为炮孔直径,进行辅助孔和周边孔的最小抵抗线设计。由于槽腔的空间小、夹持性大,因此本次设计中选择W=5d进行计算,得出辅助孔的最小抵抗线为375mm,最终取395mm。周边孔的最小抵抗线根据W=10d进行计算,得出周边孔的最小抵抗线为750mm,最终取600mm,根据以上参数得出切割井的炮孔布置。

2)根据炸药单耗计算。根据孔深10m,孔径75mm进行计算,孔口不装药长度为0.5~1m,并利用黏土炮泥进行填塞密实,起爆药包采用2#岩石乳化炸药制作,起爆药卷质量为0.5kg,每个药包装入2发同段雷管,并固定。孔底和孔中各放置2发雷管,孔内剩余空间利用BQF-100型装药器将多孔粒状铵油炸药送入孔内,控制风压为0.41MPa左右,保证装药的连续性,确保装药密度不小于1.04g/cm³,不得出现炸药中断和脱节,各炮孔均采用连续装药结构,为增加孔内的传爆效果,在孔内敷设全长导爆索。每个炮孔的装药量计算见式(2)。

式中:Q为每个炮孔装药量(kg);l为炮孔实际装药长度,取9.5m;ρ为装药密度,取1.04kg/m³。

经计算:Q=42.8kg。即:每孔装药量为42.8kg。

切割井总体积为48m³,炸药消耗总量为663kg,炸药单耗为13.8kg/m³,根据以往爆破成井施工经验和测算,爆破成井的炸药单耗需要达到8kg/m³,因此该切割井的炸药单耗是合适的。切割井炮孔布置如图2所示。

2.4 微差时间确定

由于切割井单次掘进高度较高,面积较大,所以掏槽孔区域内渣石排渣时间长。通过自由落体公式计算得出,掏槽孔区域内渣石全部抛出时间为1.5s左右,由于孔数较多,且半秒管的段位越大,精度越低。若掏槽区域高度不够,则爆破后的天井高度也达不到施工要求。基于雷管段位不能满足切割井的施工要求和掏槽孔爆破的重要性,并且根据巷道掘进和采场爆破等的现场经验,决定先爆破掏槽孔区域,然后现场测量掏槽孔区域的高度。若掏槽孔区域爆破效果好,则进行辅助孔和周边孔的爆破;若掏槽孔区域的爆破效果不好,则需要在切割井范围内重新施工掏槽孔,然后再进行掏槽孔区域爆破,直至达到切割井要求。

爆破顺序如下:第一次爆破1#孔;第二次爆破2#~9#孔,各孔之间分段延时爆破;第三次爆破10#~16#孔,各孔之间分段延时爆破。

2.5 爆破方案实施及效果检查

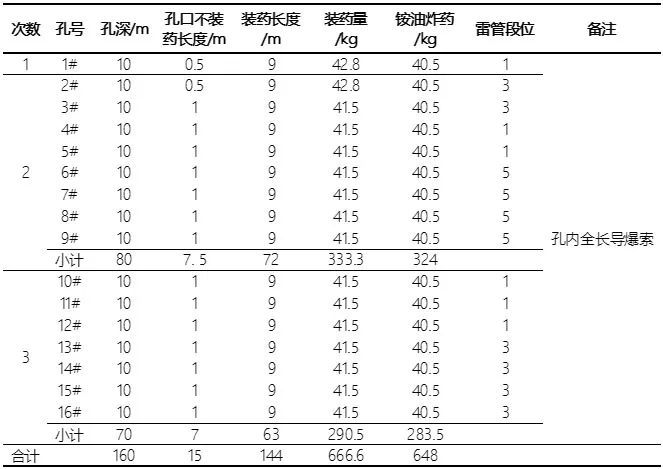

根据以上切割井参数的确定,对切割井进行爆破设计,爆破设计如表1所示。

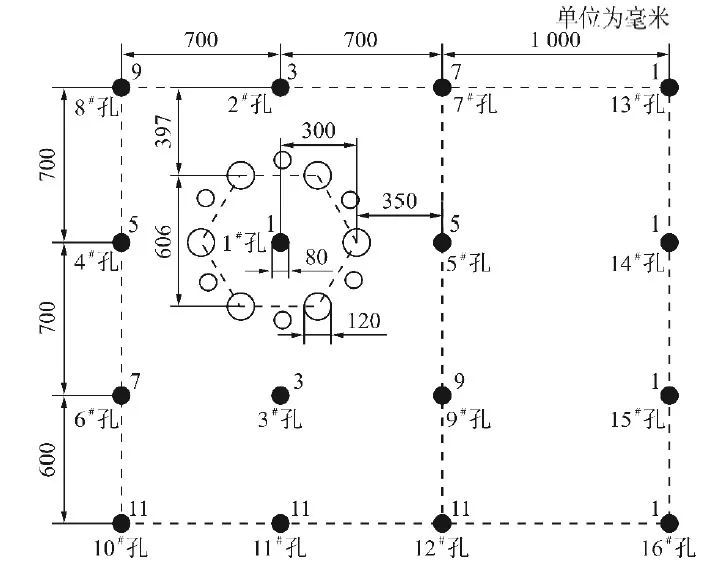

凿岩台车司机严格按照测量点进行施工,并使用导向钎杆,施工时开口速度不宜过快,严格控制钻孔的垂直度。装药前要进行验孔,装药时要保持风压足够,操作手保证装药密度,务必达到设计装药量。经过在145m中段23802矿房、23805矿房中4条切割井的试验,其中3条切割井施工顺利,有1条切割井重新施工了掏槽孔,整体切割井爆破良好,切割井爆破效果如图3所示。

3 结论

1)利用直径75mm钻孔和直径120mm的钻孔可以成功实施中深孔爆破成井。

2)掏槽孔区域的成功爆破在中深孔爆破成井中起着重要作用。

3)掏槽区域爆破时应保证有足够补偿空间,考虑凿岩影响,将装药孔和空孔的间距调整到300mm较为合适。

4)限于掏槽孔区域的抛渣时间和雷管精度影响,高度为10m的天井,分次爆破效果良好。