小断面隧道三臂凿岩机直眼掏槽光面爆破技术及其应用

0 引言

由于钻爆法具有高效、经济的优点,是当前国内外隧道开挖主要施工方法。然而传统的钻爆法施工仍大规模使用人工手持风动凿岩工具钻孔,并且需要钻凿多排掏槽孔,存在作业效率低、资源投入大、安全隐患多等工程实际问题。因此,在传统钻爆法施工工艺的基础上,需在新工艺、新技术等方面做进一步的探索,以满足隧道高标准的建设要求和所面临的技术难题。

国内外诸多学者对隧道爆破施工进行了大量的研究工作。在爆破参数设计方面,刘国强等采用有限元软件进行数值分析,提出一种针对岩溶隧道爆破优化方法;徐帮树等依托蟠龙山隧道,优化了隧道开挖的光面爆破参数、掏槽孔布设方案和最大单孔装药量参数;黄尘等以铜陵冬瓜山铜矿采场爆破为研究对象,对12组不同爆破参数进行模拟优化试验,得出了最优爆破参数。在掏槽爆破技术方面,汪平开展了单空孔直眼掏槽爆破、三空孔直眼掏槽爆破及改进共3种方案的现场爆破效果对比试验,并提出掏槽爆破质量控制措施;黄宝龙设计了大直径中空直眼掏槽爆破方案,采用该技术减少了钻孔数量和循环次数;范军平等分析了大直径空孔直眼掏槽破岩机理,指出大直径空孔直眼掏槽由于空孔提供的自由面较大,可减少爆破振动危害。

与传统人工钻孔相比,凿岩机的应用在钻孔精度、作业效率、能耗等方面都有明显的改善。杨年华指出当前国内隧道钻爆作业的共性问题只能依靠高效率凿岩台车钻孔以及地下专用炸药混装车装药解决;金明介绍了风钻钻爆及凿岩台车钻爆在施工应用方面的制约因素;蒋波结合现场施工条件着重对凿岩台车施工技术展开探讨,阐述了具体应用要点与所采取的措施。

综上所述,国内外学者对光面爆破进行了较多的研究,取得了较大的发展和进步,但对于小断面隧道如何更好实现机械化施工方面仍存在的问题有待进一步解决。本文以某铁路隧道平行导洞为例,针对三臂凿岩机在隧道内由于空间的限制无法实现斜眼掏槽及爆破后通风时间长等问题,提出三臂凿岩机直眼掏槽光面爆破技术,并进行爆破参数设计研究与应用。通过现场试验进行验证,取得了较好的爆破效果,为今后铁路隧道辅助坑道采用凿岩机施工提供一定的参考。

1 工程概况

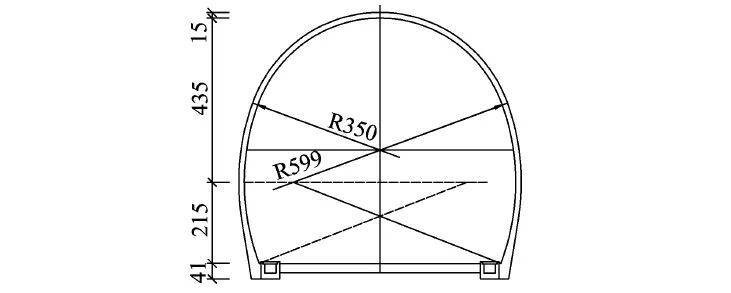

某隧道进口平行导坑PDK773+255~PDK773+284段,设计围岩等级为Ⅳ级,断面尺寸为6.5m(宽)×6.5m(高),断面面积44.5m²,如图1所示。支护类型为Ⅳ级围岩普通段喷锚衬砌。现场地质调查显示该平导基岩地层主要为石灰岩、白云岩、砂岩。

2 CYT15-3型凿岩机

本项目钻孔设备采用由中铁二十局集团有限公司高原隧道施工技术及装备研发中心自行研发的CYT15-3型凿岩机,机身小于市场同型号装备约2m。推进梁长6.5m,钻孔直径43~80mm,钻孔深度5.0m��最大覆盖面积140m²,推进梁橡胶顶盘距离岩壁4cm(一般钻机7.5cm、风枪5cm),可解决外插角度大的问题,实现钻眼装药一体化,可满足炮孔、地质探孔、中空孔等钻凿要求(见图2)。

3 爆破参数设计

3.1 单位炸药消耗量

根据Pokrovsky提出的经验公式计算炸药单耗:

式中:q为修正单位炸药消耗量(kg/m³);q1为未修正单位炸药消耗量(kg/m³);e为炸药换算系数;f为岩石结构系数;kcons为自由面系数,只有一个自由面时按式(2)确定:

式中:S为隧道爆破断面面积(m²)。

经计算,单位炸药消耗量q=1.6kg/m³。

3.2 炮孔数量

工作面上的炮孔数量可用式(3)进行估算:

式中:N为炮孔数量,不包括未装药的空孔数量;α为装药系数;γ为药卷的炸药质量(kg/m)。

经计算,炮孔数量N=148.3个,取炮孔数量N=150个。另外,还需布置8个大直径中空孔,共158个炮孔。

3.3 装药量

首先计算出一个循环的装药量,然后按各种类型炮眼的爆破特性进行分配。装药量按照式(4)计算:

式中:Q为一个爆破循环的总装药量(kg);l为设计循环进尺(m)。

经计算,装药量Q=213.6kg,取Q=216kg。

3.4 掏槽孔参数

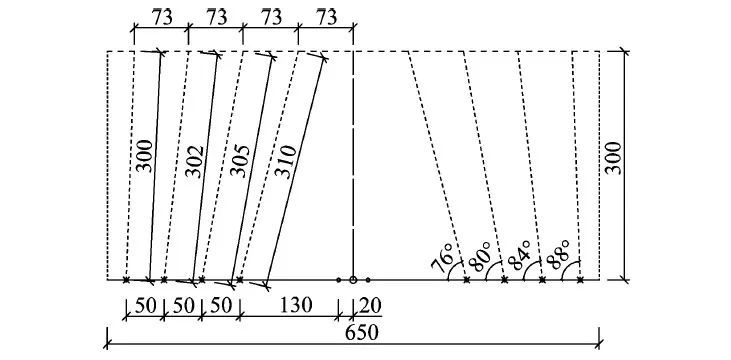

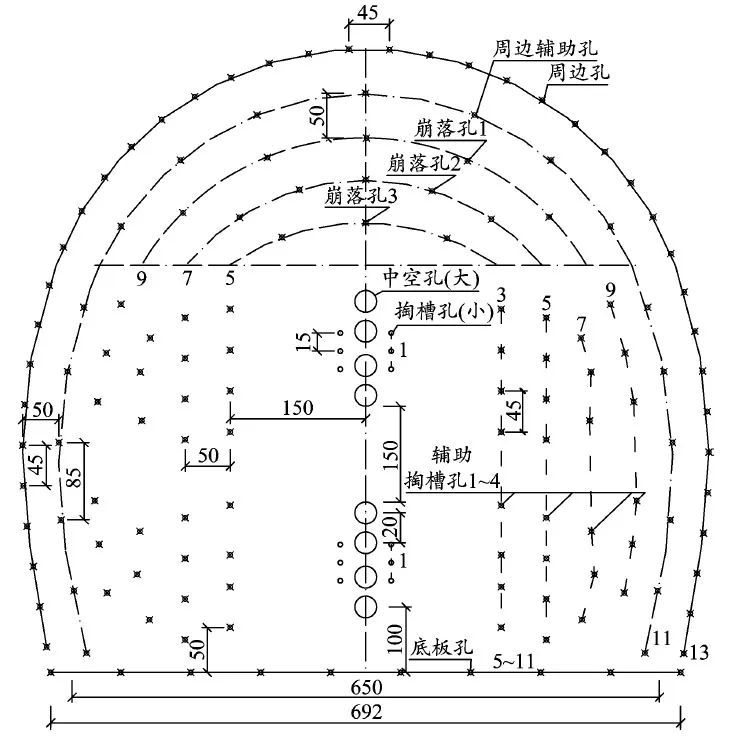

考虑地质情况、断面宽度、凿岩台车推进梁尺寸等条件,本工程采用大直径中空孔配合多级复合式楔形掏槽。两组大直径中空孔布置在隧道断面对称轴上,相距150cm,其中最下方一个中空孔距离底板孔100cm,每组内两个中空孔相距20cm,中空孔两侧20cm各设置一列小直径中空孔。两组大直径中空孔两侧150cm处设置多级复合式楔形掏槽孔,掏槽孔角度依次取76°、80°、84°、88°,长度分别为310、305、302、300cm,孔底距取73cm,上、下掏槽孔间距由岩性决定,取45cm,最下方掏槽孔距离底板孔50cm。

3.5 辅助孔和崩落孔参数

辅助孔和崩落孔均匀布置在掏槽孔周围,炮孔孔距及排距主要取决于岩石的单轴抗压强度、节理裂隙发育程度,以及前期的施工参数。综合以上因素,辅助孔和崩落孔孔距取80~90cm,断面上部崩落孔排距取50cm。

3.6 周边孔参数

周边孔因线装药密度较低,布置在隧道开挖边界上,周边孔孔距可根据Langefors给出的经验公式确定:

式中:E为周边孔孔距(mm);db为装药直径(mm)。

经计算,E=44.8cm,取45cm。孔底位于开挖边界外约10cm,最小抵抗线值取50cm。

3.7 底板孔参数

底板孔在隧道开挖断面底部,在爆破时有大量岩石覆盖,因此应适当加大底板孔的装药量。底板孔设计长度为320cm,孔距为80cm。根据对初期支护和二次衬砌厚度施工误差的要求,周边孔、底板孔的孔口及孔底均需控制在设计轮廓线外5cm的连线上,同时炮孔外插角还应按照3.3%的斜率向外进行设置,以达到较好的超欠挖控制效果。

4 工程应用

针对影响爆破的主要参数,在初步设计的基础上,对爆破方案实施具体细化工作,包括炮孔布置、装药结构、起爆网络等,以获得较为理想的爆破效果。

4.1 炮孔布置与爆破参数

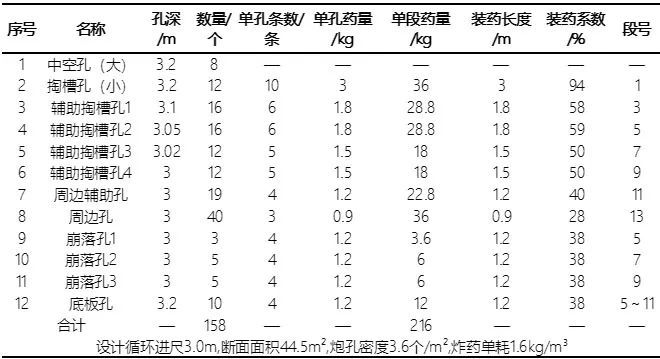

结合工程施工经验对计算得到的爆破参数进行微调后,形成炮孔布置图与爆破参数表,如图3和表1所示。

设计循环开挖进尺3m,每循环炮孔158个,其中大直径中空孔8个,直径80mm;装药炮孔共计150个,直径均为42mm。周边孔孔距为0.45m,辅助孔孔距为0.8m,崩落孔孔排距0.8m×0.5m,底板孔孔距0.8m。钻孔总延米572.64m,合计装药量216kg,炸药单耗1.6kg/m³。中空孔布置及现场钻孔施工如图4所示。

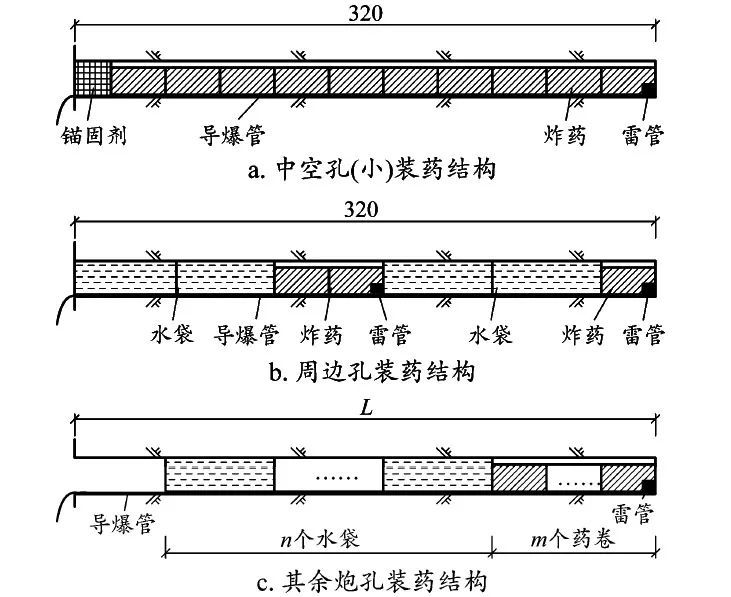

4.2 装药结构

爆破作业采用导爆管传爆,起爆雷管均装在炸药底部反向起爆。周边孔采用间隔装药的形式,除周边孔之外的装药炮孔均采用连续装药形式。同时为减少爆破能量损失,中空孔尾部用锚固剂堵塞,堵塞长度不小于20cm;其余装药炮孔均用水袋进行堵塞。具体装药结构如图5所示。

4.3 起爆网络

各装药炮孔采用非电毫秒雷管微差起爆技术,以控制单段雷管的起爆药量和起爆时间。起爆顺序从截面中心中空孔附近装药孔开始,然后由两侧掏槽孔向外逐段进行爆破,最后是周边孔起爆,具体段号见表1。

5 效果分析

5.1 技术效果分析

本工程实施上述爆破方案后,连续进行18次循环爆破试验,如图6所示。爆破单循环进尺达到2.8~3.0m,炮孔利用率为93%~96%;开挖轮廓面上的孔痕率达95%以上,壁面平整光滑,爆破循环之间未出现明显“错台”现象,周边孔孔底大多位于开挖边界外0.15~0.22m,平均线性超挖值在15cm左右。另外初期支护与掌子面相隔一段距离,不仅为炮孔钻孔创造了足够空间,且初期支护能集中施作,使得施工效率得到大幅提高。

5.2 经济效果分析

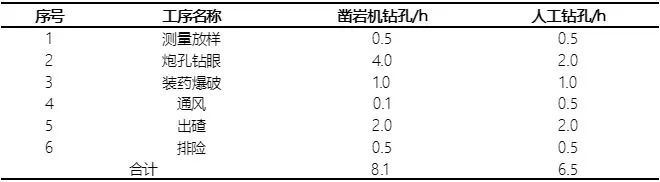

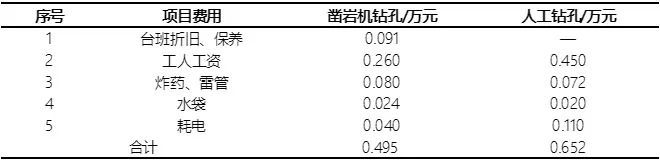

在开挖断面面积、炮眼布置和钻孔深度相同的前提下,人工与凿岩机钻孔各作业工序时间统计与每循环综合费用统计如表2、表3所示。

根据表2、表3两种钻孔作业方式统计数据可知,传统人工钻孔每循环爆破掘进作业完成合计时长为6.5h��凿岩机钻孔合计时长为8.1h。人工手持风钻钻孔需2h,需要人工15人;而凿岩机钻孔需人工10人,虽然相较于人工钻孔时间增加2h,但可减少人工5人,对处于复杂环境下小断面隧道施工具有重要意义。另一方面,由于水袋中的水能很好地吸收有害气体和粉尘,可减少爆破后通风时间0.4h。在成本费用方面,人工钻孔每循环爆破掘进作业合计成本约0.652万元,凿岩机钻孔作业合计成本约0.495万元,较人工钻孔作业每循环可节约成本约0.157万元。

6 结论

(1)采用直眼掏槽水压光面爆破技术开挖隧道轮廓壁面平整光滑,爆破循环间未出现明显“错台”现象,有效控制了围岩的超欠挖,实现了凿岩机在小断面隧道采用全断面或微台阶法机械化施工。

(2)直眼掏槽水压爆破技术相较于传统爆破技术不仅能提高炸药的利用率,还能降低粉尘对隧道内环境的污染,每循环节约通风时间0.4h;同时由于凿岩机的投入使用,钻孔作业可减少人工5人,每循环合计节约成本约0.157万元。

(3)在现有试验数据基础上,基于岩石爆破理论并结合工程实际情况,可对爆破参数与施工组织进行优化,提升操作手作业水平,进一步缩短钻孔时间,达到提升工效、节约成本的目的。