小汪沟铁矿凿岩台车掘进成本优化分析

近年来,国家相关部门针对国内非煤矿山、冶金有色等重点行业领域,开展“机械化换人、自动化减人”科技强安专项行动,大力推动了国内非煤矿山采用机械化台车钻孔,逐渐取代传统人工手持风钻钻孔,提高了钻孔效率以及作业安全水平。同时,国家自然资源部、矿山安全监察局等发布了《智能矿山建设规范》和《矿山智能化标准体系框架》,加快推进矿山智能化建设步伐。矿山凿岩设备机械化、智能化是目前矿山的重要研究方向,也是国家大力推进的发展方向。

在我国,绝大多数矿山井巷掘进采用钻爆法作业。由于设备价格低、运维费用低、操作简单等特点,采用人工手持气腿式风动凿岩机进行凿岩仍是国内矿井最常使用的方式,但是也存在凿岩效率低、人工成本高、钻孔速度慢等问题。相比人工凿岩,凿岩台车具有机械化程度高、钻孔速度快、炮孔深度大、作业安全等优势,但存在设备费用高、运维费用高、爆破技术要求高等问题。

穆雪野等针对公路隧道人工钻爆法施工和机械化钻爆法施工的不同,分析了两者在施工工艺流程、钻孔设备特点及钻爆施工质量上的区别,最后结合某工程实际情况,从施工成本和工程进度2个方面对比分析了2种钻爆法的经济性。欧阳德针对公路隧道人工钻爆法施工和机械化钻爆法施工的不同,对2种钻爆法施工技术进行了对比研究,分析了人工钻爆和凿岩台车钻爆在施工工艺流程上的区别,并从钻孔设备特点及钻爆施工质量上进行研究,最后结合某工程实际情况,从施工成本和工程进度两方面对比分析了2种钻爆法的经济性。本文以辽宁省灯塔市小汪沟铁矿为例,通过开展人工和凿岩台车对比试验,获得最优爆破参数,并采用最优化理论分析方法,通过爆破效果指标以及成本对比分析,确定台车凿岩掘进爆破最优经济技术指标范围。

1 矿山概况

小汪沟铁矿位于辽宁省灯塔市东南35km处的鸡冠山乡廖家村北沟,行政划分隶属鸡冠山乡管辖。巷道掘进爆破一直采用人工手持式气腿凿岩机进行钻孔作业,炮孔直径40mm,掏槽方式为直孔掏槽,掏槽孔采用3m×4m的矩形布置方式,炮孔深度约2.4m,所采用乳化炸药直径ϕ32mm,每段延期为500ms,断面炮孔总数38个。单次循环有效进尺约2m,炮孔利用率约为83%。

目前,采用人工手持式气腿凿岩机进行钻孔作业存在如下问题:

(1)穿孔效率低。由于围岩硬度大,导致人工劳动强度大,人工凿岩效率低,掘进速度缓慢。

(2)整体掘进进尺小。人工凿岩炮孔深度约2.4m,其爆破进尺只能达到2.0m。

(3)不符合减员增效目标。1个凿岩工作组一般配备3人,完成1个断面凿岩作业需要6~8h,每天仅能掘进1个断面。

(4)工作环境差。凿岩机噪音和产生的粉尘对员工身体健康带来影响。

2 台车凿岩参数设置

小汪沟铁矿岩石主要为黑云斜长片麻岩,黑云斜长片麻岩原岩为奥长花岗质杂岩,经多期区域变质改造而成。经室内试验测定,平均密度为2.68g/cm³,平均单轴抗压强度为95.36MPa,即岩石的普氏系数f=9.5。巷道断面尺寸为4.1m×3.6m,采用开山重工凿岩台车,配ϕ45mm十字型合金钻头,乳化药卷规格为ϕ32mm×200mm,质量150g。

2.1 爆破参数设置

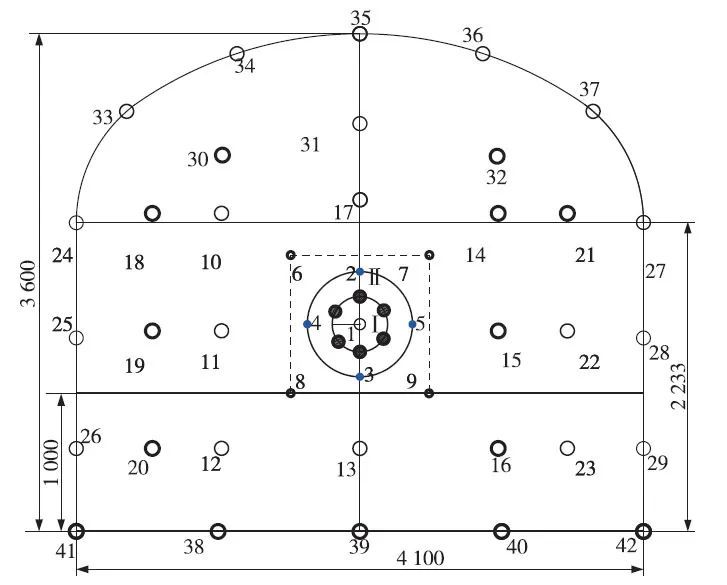

经多次台车掘进爆破和参数优化,最终得到小汪沟铁矿巷道台车掘进爆破的最优方案,按照推荐方案布置装药孔42个,空孔6个,掏槽孔76mm,空孔直径为89mm,其他炮孔直径为45mm,其中掏槽孔孔深3.9m,其他孔深3.8m,图1为断面炮孔布置示意图。

台车掘进爆破各孔参数见表1,合计使用装药量约108kg,雷管42支。试验进尺达到约3.5m,炮孔利用率达到95%。

2.2 指标对比

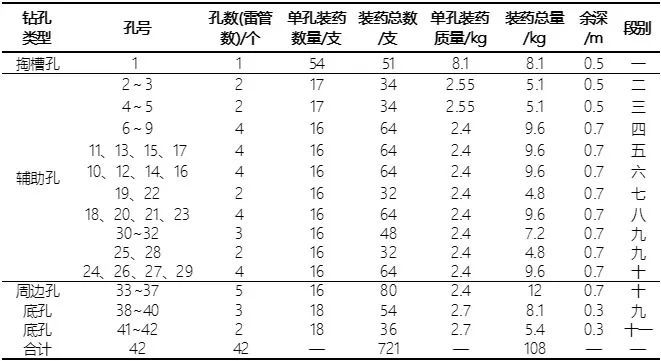

为分析台车掘进爆破的提升效果,通过多项指标与传统手持钻掘进爆破进行横向对比,人工凿岩和台车凿岩主要指标对比情况见表2。

2种凿岩方式的钻爆效果对比表明,台车凿岩的掘进速度比人工凿岩快1.28m/min,对于穿孔速度的提升非常明显,每循环进尺比人工凿岩多1.5m,在优化下爆破参数后采用台车凿岩能够显著提高掘进速度;虽然台车凿岩每循环炸药用量比人工凿岩多了48kg,但是由于进尺量大,所以每米进尺炸药用量基本持平;同样,虽然台车凿岩每循环雷管用量比人工凿岩多4发,但每米进尺雷管用量比人工凿岩少7发;此外,台车凿岩掘进爆破每循环破岩实体体积也比人工凿岩多22.14m³。

3 成本分析

3.1 人工凿岩成本

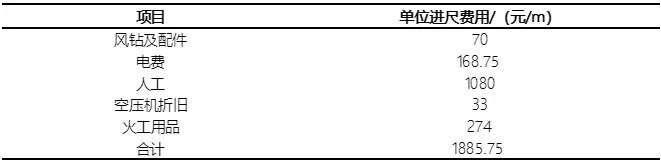

人工凿岩每班需3名工作人员,完成1个断面穿孔耗时约6h。人工凿岩成本包括钻具、风钻及配件、电费、人工和空压机折旧费用。

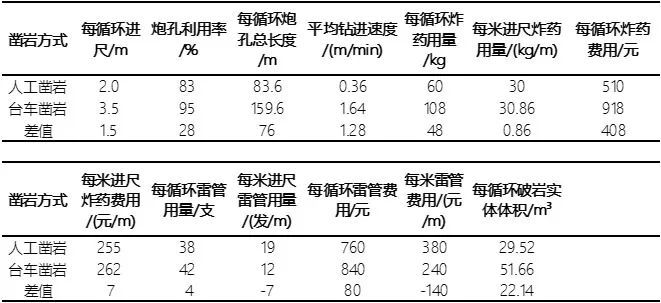

电费计算公式如下:

式中,A为单位进尺费用,元/m;T为每循环耗时,h;P为风钻功率,kW;a为电费单价,按0.75元/(kW·h)计算;L为每循环进尺,m。

计算得到单位进尺电费为168.75元。

人工费用计算公式如下:

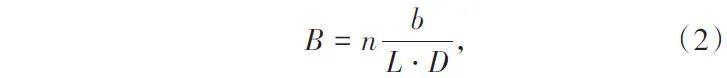

式中,B为单位进尺人工费用,元/m;n为每凿岩班人数;b凿岩班工人月工资,按18000元/月计算;D为每月工作天数,按25d计算。

计算得到单位进尺人工费用1080元。

工凿岩成本见表3,人工凿岩穿孔单位进尺总费用为1811.75元,而且其中成本最高为人工费用,人工凿岩每循环进尺仅2m,穿孔时间长,所以造成单位进尺人工费用高。

3.2 台车凿岩成本

凿岩台车工作中的成本主要包括钻具成本、运行成本、设备维护成本(零件损耗)和人工成本。

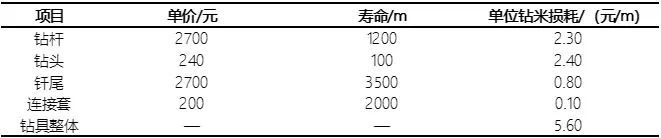

(1)钻具成本。钻具消耗部分主要有钻杆、钻头、钎尾和连接杆。按照各零件寿命和单价计算得到单位钻米零件损耗价值,根据计算结果可以得到钻具整体单位钻米损耗为5.60元。依据凿岩台车掘进爆破试验得到的平均炮孔利用率,可以计算出钻具单位进尺损耗费用为5.89元,即采用凿岩台车穿孔开展掘进爆破,巷道每进尺1m,钻具损耗5.89元。

(2)运行成本。凿岩台车的运行成本包括消耗的油料费用(即柴油、机油、液压油)和电费,油料成本在运行成本中所占比例相对较小,可以忽略不计。巷道每米进尺消耗电费92.14元。

(3)机械使用和维护成本包括设备折旧费用、零件费用和机械修理费用。该设备为开山重工KJ系列全液压掘进钻车,估值为300万元,每钻孔8000钻米消耗的设备折旧费用、零件费用和机械修理费用估算应是设备估值的2%,即6万元,所以单位钻米机械使用和维护成本为7.5元/m,计算单位进尺机械使用和维护成本约为342元/m。

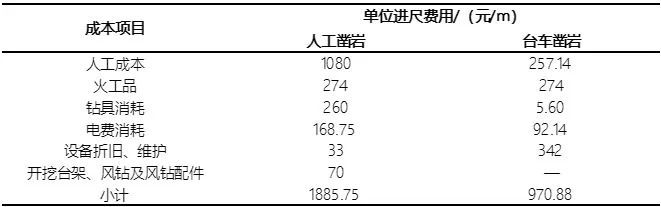

(4)人工成本。此成本主要指台车司机工资费用,每操作班共需3名操作人员(15000元/(人×月)),每个月人工费用共45000元。矿山每天台车凿岩可以完成2个断面施工,每个月按照25d计算,月巷道进尺175m,计算单位巷道进尺人工费用为257.14元/m。由上可知,台车凿岩成本为970.88元/m。

3.3 对比分析

表5为人工凿岩和台车凿岩掘进爆破成本对比情况。由表5可知,采用台车凿岩能够显著降低人工成本,火工品成本都为274元/m,掘进爆破钻爆整体工序采用台车凿岩成本比人工凿岩低很多,约为人工凿岩成本的51%。

采用台车凿岩穿孔提高了掘进循环进尺,每掘进循环进尺增加了1.5m,月进尺增加了125m,掘进效率提高了150%,能够更加充分发挥机械化优势,从总体上提高凿岩、装运设备的台效。

虽然每循环台车凿岩穿孔量相比人工凿岩增加了76m,但根据上文穿孔成本分析可知,台车凿岩单位进尺费用为970.88元,人工凿岩单位进尺费用为1885.75元,台车凿岩穿孔比人工凿岩减少了48.5%的成本。

4 台车掘进爆破最优化分析

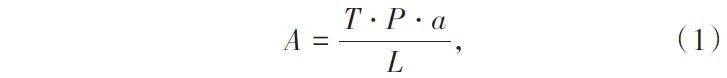

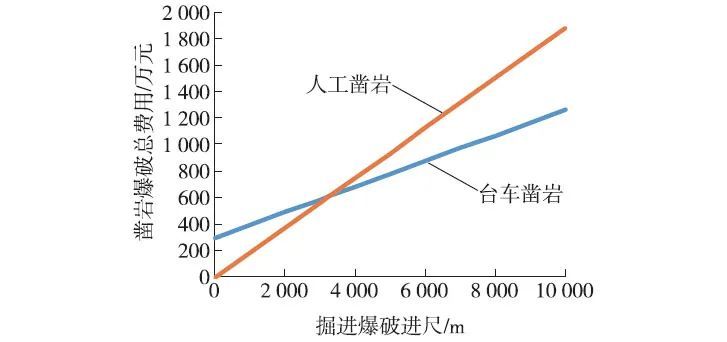

根据小汪沟铁矿凿岩台车掘进爆破技术及经济数据,分析矿山掘进工作面掘进爆破进尺与凿岩爆破总费用的关系,进而分析在总掘进爆破进尺为多少时,选择凿岩台车掘进能获取最大的经济效益。如果采用凿岩台车,掘进工作面配备一台开山重工KJ系列全液压掘进钻车,凿岩台车费用约为300万元;如果采用人工凿岩,工作面3个工人共计使用3台气腿式风动凿岩机,气腿式风动凿岩机费用共计为0.9万元,采用台车凿岩单位进尺费用为970.88元,采用人工凿岩单位进尺费用为1885.75元。所以,凿岩爆破总费用为每单位进尺凿岩费用加上设备购置费用。掘进爆破进尺为X,则凿岩台车爆破总费用为M1=300+0.097088X,人工凿岩总费用为M2=0.9+0.188575X,台车与人工凿岩总费用对比如图2所示。

由图2可知,当掘进爆破进尺约为3269m时,使用凿岩台车与使用人工凿岩总费用相等,即当矿山掘进爆破进尺小于3269m时,与人工凿岩相比,使用台车凿岩不经济。此时,矿山应考虑进行爆破参数优化或者采用人工凿岩。小汪沟铁矿属于大型矿山,服务年限达到15a以上,年均掘进巷道长度达到3500m;相比人工凿岩,使用掘进台车,1a节约费用就可以收回前期的设备投资。因此,从经济上分析,采用台车凿岩掘进爆破具有更加明显的成本优势。

5 结论

(1)对比爆破效果指标,可以发现,台车凿岩能够显著提高每循环进尺,相比人工凿岩每循环进尺增加了1.5m,提升了巷道掘进效率;并且能够减少穿孔时间,增加单日巷道进尺,缩短了巷道掘进工期,提高了矿井生产效率。

(2)台车凿岩相比于人工凿岩,单位进尺的穿孔成本减少了约914.87元,达到了降本增效的目标。

(3)当掘进爆破进尺约为3269m时,使用凿岩台车与使用人工凿岩总费用相等,当矿山掘进爆破进尺小于3269m时,优先选择人工凿岩;当进尺大于3269m时,优先选择台车凿岩。小汪沟铁矿年均掘进巷道长度达到3500m,使用台车凿岩为宜。