铁路隧道开挖作业线机械化与施工技术研究

1 引言

在隧道开挖工程中,钻爆法由于其适用性强、高效的特点已成为最主要的隧道施工方法。传统的钻爆法一般采用人工钻爆的方式,即人力手持风动钻孔设备配合简易开挖台架进行钻爆施工,其操作简单,但机械效率低下,施工环境及安全亦得不到有效保障,同时隧道超挖、欠挖现象较为严重。近年来,成倍上升的隧道建设总量、不断提高的质量要求、建设难度以及逐渐上升的劳动力成本等多方面因素给予了建设单位极大的负担,传统钻爆法施工设备已逐渐难以满足现代隧道施工的需求。对隧道施工机械配置的升级,已成了目前我国隧道施工机械化作业的当务之急。隧道凿岩台车正是在这种背景下,为适应现代社会对隧道开挖设备的需求而出现。

与采用人工钻爆施工相比,隧道凿岩台车的应用极大提高了隧道工程施工的经济效益,针对隧��凿岩台车的研发与应用,我国的凿岩台车在20世纪60年代起步,并在随后30年内得到飞速发展,进入90年代中期以后,国内对由电脑导向和全自动控制的凿岩台车的实用化研制也取得了实质性进展,已在多个隧道工程的钻爆掘进施工中得到应用。然而,目前国内制造的隧道凿岩台车与国际上先进公司生产的相比,仍存在结构、控制系统等多方面的差距,隧道工程钻爆施工的机械化程度还远远不够。

本文结合某高铁隧道开挖作业线,对比分析机械化选型,并就不同管径超前支护施工优劣作对比,探讨超欠挖控制技术以及凿岩台车装药平台个数的优化等。

2 工程概况

某高铁隧道全长5498m;隧道采用进、出口双向掘进,进口段起讫里程为DK449+037~DK452+300,长3263m,最大埋深320m,隧道纵坡设计为23‰,顺坡施工;隧道大部分位于直线上,仅进口至DK449+577.4183位于半径R=7000m的左偏曲线上,施工工期44个月;隧道围岩主要由页岩及灰岩构成,其中灰岩地区发育有岩溶地质,施工中存在突水突泥风险,页岩地层横穿炭质页岩夹煤线,可能还有低瓦斯,为Ⅱ级风险隧道。

3 机械化设备配套选型

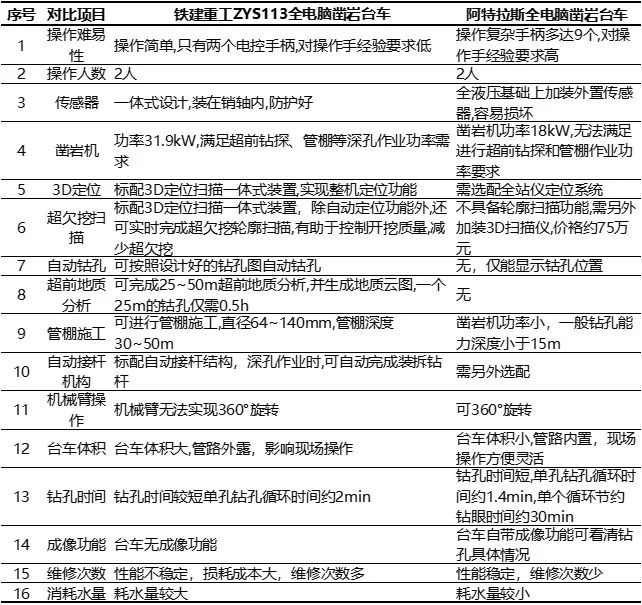

本文选取国内铁建重工产全电脑三臂凿岩台车和国外阿特拉斯产全电脑三臂凿岩台车的典型机械设备进行对比,见表1。对比结果表明,单洞双线隧道机械化开挖建议采用1台阿特拉斯产全电脑三臂凿岩台车和1台铁建重工产全电脑三臂凿岩台车(见图1),能够满足现场施工需要;单洞单线隧道机械化开挖建议采用1台铁建重工产全电脑三臂凿岩台车或铁建重工产2臂凿岩台车。

4 施工不同管径超前支护优劣对比

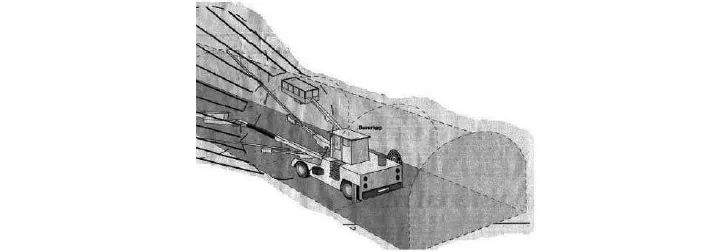

本机械化施工超前支护见图2,对比了φ42小导管、φ51自进式管棚与φ76管棚的施工优劣:

(1)φ51自进式管棚一次钻进可达25m,有配套注浆快速接头实现快速转换,单根25m钻孔及注浆大约耗时50min,其施工工艺简单、质量可有效保证,较传统管棚施工速度大幅提高。

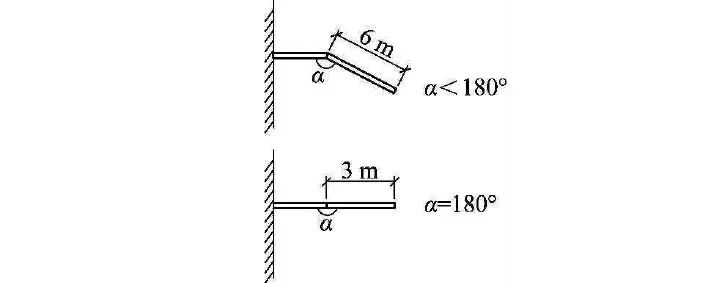

(2)φ42小导管单根试验长度为6m、9m、12m、15m,当外漏长度超过3m时,由于杆体自重,会产生弯曲,对推进造成影响见图3;在小导管钻孔结束后,装杆前,三臂凿岩台车后退3m进行推杆作业,综合分析φ42小导管在推进过程中,干扰因素大,需要移动台车,功效与φ51自进式管棚相比较低。

(3)φ76中管棚施工工效较低,材料、设备损耗较大。主要原因:围岩夹层较多,节理裂隙发育,钻渣返渣不畅,卡钻情况时有发生;成孔后塌孔严重,成孔率底,管棚送管困难;钻头直径较大(D89钻头),高速钻杆直径较小(D38钻杆),三臂凿岩台车钻孔过程采用高速冲击模式,钻杆与凿岩机连接处扭力过大,导致钻杆损坏,设备损耗较大。

综合上述,建议采用φ51自进式管棚超前支护方式。

5 凿岩台车下超欠挖控制方法

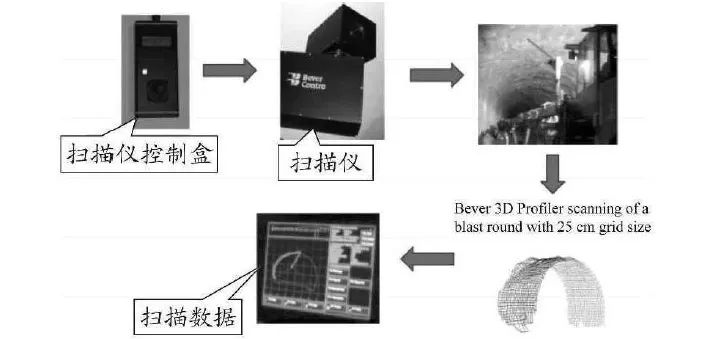

为了减少爆破后的超挖可能造成的初支背后空洞、围岩扰动过大,要进行初支超欠挖的线形控制。在三臂凿岩台车上配备一台全站仪,在掌子面初喷完成后施工锚杆前,对围岩进行线形扫描,形成超欠挖数据,根据超挖数据,结合地质情况,分析超挖产生的原因,及时调整爆破参数。

(1)凿岩台车开挖流程

凿岩台车开挖流程:凿岩台车定位—>导入钻爆设计一>自动钻孔一>装药一爆破一>排险出渣。①凿岩台车定位。②钻爆设计。通过传统的超前地质预报结合三臂凿岩台车3D扫描软件及地质分析软件对上循环开挖断面超欠挖情况及前方围岩情况进行综合分析,动态调整钻爆参数(减小周边眼间距、减小周边眼及辅助眼药量),缩小开挖轮廓线控制隧道超欠挖。开挖面轮廓扫描情况见图4,三臂凿岩台车地质情况见图5。将围岩钻爆设计图导入三臂凿岩台车车载电脑。③自动找点及钻孔。三臂凿岩台车具有全自动高效智能化钻孔,能够按照提前布置好的钻孔参数自动钻孔,位置、孔位、角度、深度等自动控制。凿岩机自动实现防卡钻、防空打的开孔模式。④装药及爆破。三臂凿岩台车利用自带工作吊篮配合装药及撬毛,方便了爆破前后辅助工序作业,大幅改善装药环境,提高人员和设备安全率。⑤通风出渣。爆破后及时进行通风排烟,达到规范要求后,进行出渣。掌子面排险时,挖机通过清除掌子面危石控制掌子面坡比,坡比要求小于1:0.1。

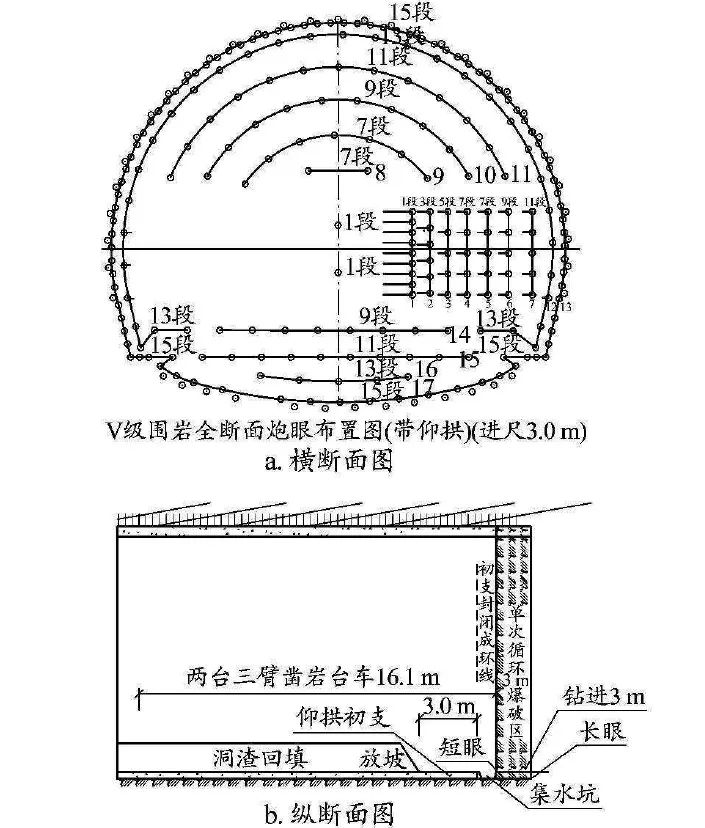

(2)采用长短眼爆破控制超欠挖

全断面(带仰拱)开挖采用三臂凿岩台车全断面钻眼爆破,在软弱围岩条件下三臂凿岩台车手臂无法实现垂直开挖轮廓线进行钻眼,造成在周边眼钻眼的过程中存在外插角。开挖进尺短时,周边眼采用长眼爆破,能有效控制超挖;开挖进尺大时,为了控制超挖,周边眼采用长短眼爆破,见图6。抬高长眼起眼高度,控制隧道超挖;采用外插短眼,控制隧底欠挖。通过以上措施,较好地实现全断面带仰拱一起开挖。

(3)爆破效果

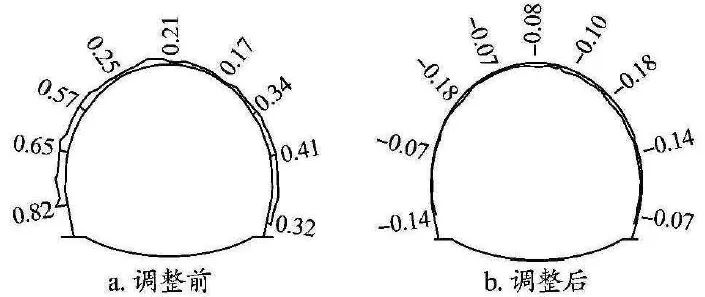

结合地质情况,动态调整爆破参数,缩小周边眼间距、减小周边眼的装药量,局部超挖较大处缩小开挖轮廓等一系列措施,减少超欠挖,降低对围岩的扰动,提高围岩的稳定性,采取措施前后的超欠挖对比见图7。

6 凿岩台车装药作业平台数量优化分析

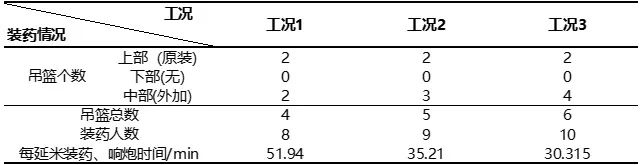

采用传统人工施工,钻爆台架可实现全断面同时装药,但采用三臂凿岩台车施工,台车仅有2个操作筐,作业面较少,装药速度较慢(见图8)。为解决此问题,加工快速安装作业筐,将快速作业筐安装在钻臂前端,利用2部台车6个作业臂同时进行装药,将原有2个装药作业平台增加至4、5、6个,通过循环试验,确定最佳吊篮个数,提高施工效率。

由于三臂凿岩台车无法实现快速装药,基于三臂凿岩台车自带吊篮的基础上,在机械臂上增加吊篮,方便装药。凿岩台车每台臂增加吊篮,吊篮尺寸长70cm、宽70cm、高80cm,吊篮允许承受重量150kg。

通过增加吊篮,在现场装药试验,试验数据见表2、表3。根据试验研究,三臂凿岩台车吊篮增加至6个,工效能达到最优,能够满足现场施工需要。

7 监控量测情况

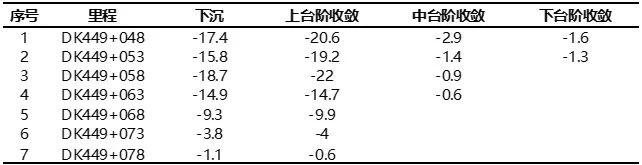

从隧道进洞以来共计监测7组量测点,见表4,累计沉降、净空收敛变形速率、累计变形值均较小,初步分析围岩趋于稳定。

8 结束语

(1)单洞双线隧道机械化开挖建议采用1台阿特拉斯全电脑三臂凿岩台车和1台铁建重工产全电脑三臂凿岩台车,能够满足现场施工需要;单洞单线隧道机械化开挖建议采用1台铁建重工产全电脑三臂凿岩台车或铁建重工产2臂凿岩台车。

(2)凿岩台车施工超前支护,建议采用φ51自进式管棚超前支护方式。

(3)开挖进尺短时,周边眼采用长眼爆破,能有效控制超挖;开挖进尺大时,为了控制超挖,周边眼采用长短眼爆破。

(4)三臂凿岩台车吊篮增加至6个,工效能达到最优,能够满足现场施工需要。