隧道三臂凿岩台车两台阶法施工可行性分析

1 基本情况

1.1 三臂凿岩台车基本参数

设备参考(选用)阿特拉斯D318型号三臂凿岩台车,设备配置3钻臂、1平台,总重43t,收车后整机长度为16.57m,宽度为2.93m,高度为3.79m,液压钻臂伸缩长度1.6m,液压推进器伸缩长度为1.8m,钻杆推进长度为5.3m,钻臂及推进器左右摆角各45°(可实现钻机与作业面垂直角度钻孔)。三臂凿岩台车钻进系统采用电力驱动,每台钻臂钻进功率60kW,配套空压机5.5kW,水泵11.5kW,合计197kW。三臂同时作业供水量不小于18m³/h,且水质要求较高,宜用井水、河流水,含泥沙、钙化物水质易堵塞设备散热系统。

1.2 台车及操作人员配置数量(建议)

(1)台车配置数量:单线单洞1台;双线单洞2台。

(2)操作人员:单台单班需台车操作人员3人、辅助炮工6人;双台单班需台车操作人员6人,辅助炮工9人。

1.3 设备使用成本

(1)操作手:市场工资标准为18000元/月。

(2)设备维保:按照使用手册每使用600~800h后需进行大修保养的使用要求,即累计150~200次循环进行大修保养1次,费用约为60万元/台;另每月日常维保(包括齿轮、油管、钎杆、液压系统检修及润滑油和液压油补充等)项目费用约6.5万元/台。

(3)设备总功率:主机功率为197kW/台,辅助施工管道增压泵为22kW。

2 施工组织分析(以双线单洞新奥法施工为例)

2.1 开挖工序施工组织对比分析

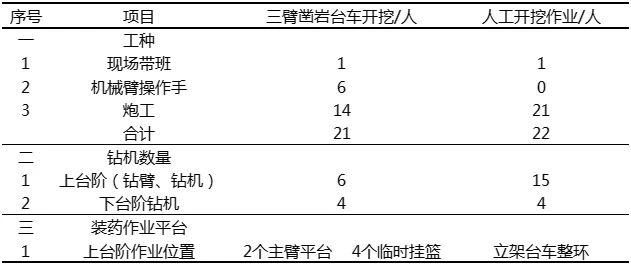

人工开挖:上下两台阶同时作业,上台阶钻爆作业人数16人配15把风枪,下台阶钻爆作业人数6人配4把风枪,合计现场作业人数22人,上台阶作业平台使用拱架拼装台架,测量放线与施工准备工作可同时进行(图1)。

三臂凿岩台车开挖:按照已知设备参数,设备工作时上台阶最小工作高度为4.8m,就位后车体宽度为3.9m,边墙需保留至少1m作业空间,故单机施工最小作业宽度需5.9m,设备架设所需作业平台长度为25~30m,考虑掌子面拱架拼装台架停放和两台阶法仰拱安全步距设计要求,下台阶剩余最大平台距离为15~20m,无法满足单台三臂凿岩台车架设需要,故下台阶及仰拱仍需人工开挖。

上台阶人员配置:三臂凿岩台车操作手3人/台,装药炮工9人,下台阶钻爆作业人数6人配4把风枪,合计作业人数21人,上台阶测量需三臂凿岩台车就位后利用台车工作平台进行,并且需待测量工作全部完成后方可进行钻孔作业(图2、表1)。

2.2 进度工效对比分析

以中铁某局在建隧道实测人工开挖、三臂凿岩台车开挖工效数据为例。

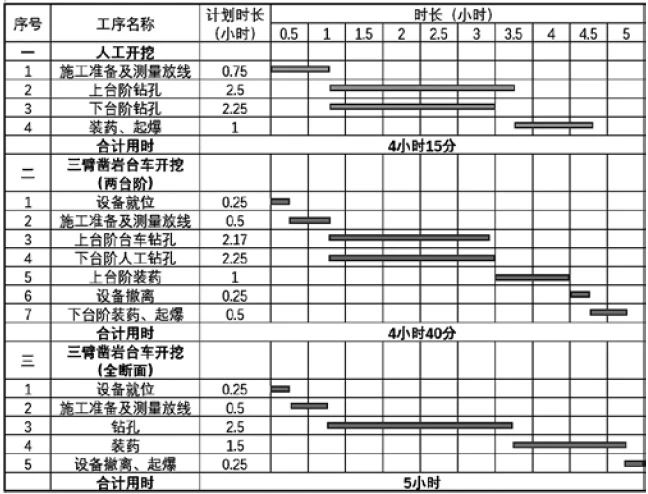

人工开挖:按���工开挖现场近15d实测数据统计,Ⅳ级围岩人工钻孔每台风枪每孔(4m)平均用时15min,参照上台阶设计孔数155个计算,每台风枪10个孔,钻孔总用时为2.5h,测量及钻孔前准备工作为45min,装药起爆用时为1h,上台阶开挖工序总计算用时为4.25h;下台阶和隧底仰拱开挖钻孔设计数量35个,每台风枪9个孔,与上台阶钻孔、装药同时进行,故不叠加考虑(开挖工序计算总时长与现场实测数据相符)。

三臂凿岩台车开挖:按三臂凿岩台车近15d实测数据统计,每台钻臂每孔(4.5m)平均用时5min,2台三臂凿岩台车共6台钻臂,参照上台阶设计孔数155个计算,每台钻臂负责26个孔,钻孔总用时为2.10h,设备就位15min,测量工作30min,装药用时1h(每台设备3个装药平台),设备撤出15min,上台阶开挖工序总计算用时为4.16h;下台阶和隧底仰拱开挖钻孔须在三臂凿岩台车就位后开始钻孔准备工作,按设计数量35个,每台风枪9个孔,每孔用时15min计算,下台阶和隧底仰拱钻孔需2.25h,约与上台阶钻孔同步完成,但装药工序需上台阶设备撤出后才能进行,装药起爆用时30min,综合计算三臂凿岩台车上下台阶开挖每循环总用时为4.67h。

考虑Ⅳ围岩安全步距虽满足三臂凿岩台车上下台阶同时施工场地需要,但若待2台三臂凿岩台车上台阶完成钻孔后,撤出一台进行下台阶钻孔作业或上下台阶各一台单独钻孔作业,上台阶装药进度将严重滞后,造成下台阶和底板仰拱装药时间顺延。参考杭绍台、贵南广西段项目三臂凿岩台车两台阶法施工,经验数据开挖工序总用时为6~8h(图3)。

因此,针对同类洞径、围岩隧道,两台阶法开挖施工,不考虑过程因素影响,三臂凿岩台车半段面开挖工效较人工开挖无明显工效优势。

2.3 超欠挖控制

人工开挖:延用工效采集时的实测数据,隧道上台阶Ⅳ级围岩设计拱架厚度为28cm,人工开挖超欠挖控制最小值为10cm,平均值为20~30cm,喷射混凝土超耗系数为129%(含回弹)。

三臂凿岩台车开挖:实测三臂凿岩台车Ⅲ级围岩开挖超欠挖控制最小值为15cm,平均值为20~30cm,喷射混凝土超耗系数为115.4%(含回弹),比同类围岩人工开挖混凝土超耗系数高21.9%。Ⅳ、Ⅴ级围岩开挖超欠挖控制最小值为20cm,平均值为25~35cm。

通过对比,采用人工开挖方式对控制超欠挖和喷射混凝土节超更有优势。

2.4 结论

通过工效和超欠挖控制对比分析,双线单洞隧道Ⅳ、Ⅴ级围岩两台阶法施工,采用三臂凿岩台车开挖在施工组织方面无明显优势。

3 三臂凿岩台车应用条件分析

3.1 三臂凿岩台车施工特点

(1)单孔钻孔工效高:Ⅱ、Ⅲ级围岩4.5m孔深,钻孔时间为5min,为同类围岩人工钻孔用时的1/3至1/4。

(2)设备尺寸较大:整机收车后长度为16.57m,宽度2.93m,高度为3.79m,作业时设备宽度为3.93m,作业平台25~30m,隧道台阶空间高度和作业平台长度成反比。

(3)劳务成本较高:因设备属专业施工设备,设备操作人员、维保人员均需专业人员;并且隧道超欠挖控制、钻杆开挖角度控制等施工技术要求较高,高水平操作人员薪资待遇远高于人工开挖炮工水平。

(4)装药平台:三臂凿岩台车自带装药平台1个,但可通过改装在液压钻臂轨道上临时挂接自制作业挂篮,每台设备可挂接2个自制挂篮,确保3个作业平台可同时施工,提高效率。

(5)用电特点:三臂凿岩台车整机功率为197kW,电压浮动不能超过10V,宜用专线与变压器直连,确保施工。同时设备施工不使用空压机,按常用22立方空压机132kW计算,单台三臂凿岩台车用电功率小于2台22立方空压机。

(6)用水特点:设备采用高压水清孔方式,优于风压清孔效果,卡钻概率降低,成孔率高,岩质较差则易造成扩孔;每台设备3台钻臂同时开钻耗水量为16m³/h,用水量大,对洞内蓄水要求较高;同时因设备液压散热和钻孔用水为一套供水系统,要求水质不能含有泥沙、钙化物、杂质等。

(7)行走特点:柴油发动机四轮驱动,自行走,架设灵活。

(8)超欠挖控制:因三臂凿岩台车钻机机头尺寸为40cm,在钻孔施工过程中,周边眼角度控制无法达到人工钻孔标准,在靠近拱架端头超欠挖控制较差,对需立架施工的开挖线控制效果较差,厂家反馈最优超挖将控制在15~20cm。

3.2 设备特点分析

(1)针对①②⑥特点,三臂凿岩台车在围岩好、岩质硬、断面大、炮眼多的掌子面能发挥较高工效,所以应在施工中尽量减少交叉作业或设备移动,首先考虑全断面施工,再考虑围岩等级。

(2)针对①④特点(钻孔工效高、装药功效低),每台三臂凿岩台车原有1个工作平台,对比使用拱架安装台架无优势,根据改装每台设备作业平台最多扩展至3个,因此若2台三臂凿岩台车并列施工,作业平台数量需提升至6个,设备使用的整体工效和灵活性才能更好发挥。

(3)针对①③⑦特点,考虑设备劳务成本和折旧成本相对固定的特点,应从提高工序循环次数(设备使用次数)摊销劳务和设备折旧成本。优先考虑无拱架初支掌子面,初支整体循环用时少,设备使用效率高,每延米成本摊销费用少;目前掌握的三臂凿岩台车工效数据,初支每循环设备最长使用时间为6h,可通过施工组织利用设备机动性考虑双洞轮流施工,用一套设备和班组负责2个洞口掌子面开挖施工,提高设备使用效率,同理可考虑长大隧道斜井进正洞后,大小里程2个掌子面共用一套设备和班组轮流施工,提高设备使用效率。

(4)针对⑤⑥特点,建议对拟定采用三臂凿岩台车施工的隧道掌子面,在策划时需充分考虑变压器型号、洞内施工用水,尽可能选择高压进洞或进洞管线按三臂凿岩台车使用条件设置,选择山涧、河流、井水等施工用水方式,避免后期因过程中使用三臂凿岩台车造成的二次投入或浪费。

(5)针对⑧特点,三臂凿岩台车优先适用于Ⅲ级无拱架围岩,若用于Ⅳ、Ⅴ级有拱架围岩时,为保证初支喷射混凝土密实、无脱空和平整度等要求,易出现喷射混凝土增加,喷混凝土时间加长,初支工序总时长增加的现象。