高铁软弱围岩隧道全断面机械化掘进施工技术

引言

软弱围岩隧道施工时,由于围岩受到扰动时容易产生相应的变形,需要通过临时加固办法来限制该变形,从而确保隧道掘进安全。在隧道净空允许大型机械设备施工作业的条件下,通过对软弱围岩采取超前预加固办法和防水举措,提高软岩的整体和局部稳定,采取全断面掘进方式,能有效降低对隧道周边围岩的扰动频率,加快施工速度。

本文以汉巴南铁路围岩等级大多为Ⅳ、Ⅴ级软弱围岩的玉龙山隧道施工为例,通过采用超前中管棚并进行注浆,发挥GFRP纤维锚杆、DCP防腐锚杆初期支护和防水作用,对隧道内进行超前预加固,并优化隧道支护参数,使用三臂凿岩台车进行钻孔爆破作业,实现全断面机械化掘进,将质量、进度、安全、成本投入等方面依次进行比较,阐明论证高铁软弱围岩隧道全断面掘进防水施工技术在本隧道项目的适用性。

1 工程概况

汉巴南铁路玉龙山隧道位于四川省仪陇县双胜镇,隧道总长度为3342m,为单洞双线隧道,进口出口轨面高程相差10m,出口轨面高程392.4957m。按照钻探和区测资料分析,D2K90+347.5~D2K90+355段长度7.5m围岩级别为Ⅴ级;D2K90+355~D2K90+392段长度37m围岩级别为Ⅴ级。

掘进方式采用明挖法,考虑临近上游明水渠及距离暗渠较近,采用弱爆破。截排水沟采用Ⅰ型和Ⅱ型。

2 超前预加固和防水方案优化

2.1 拱顶超前中管棚加固和防水技术

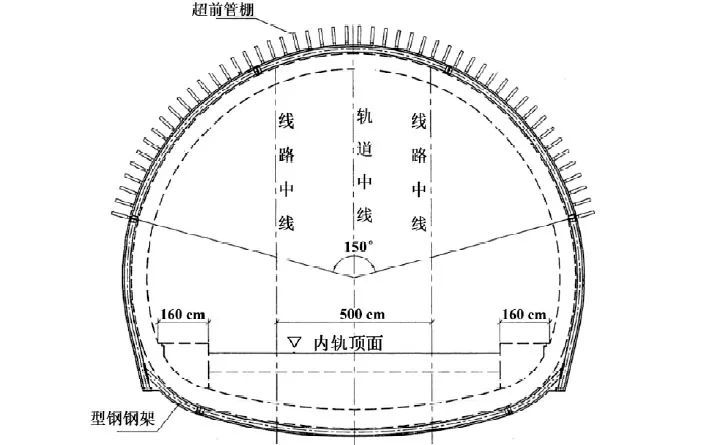

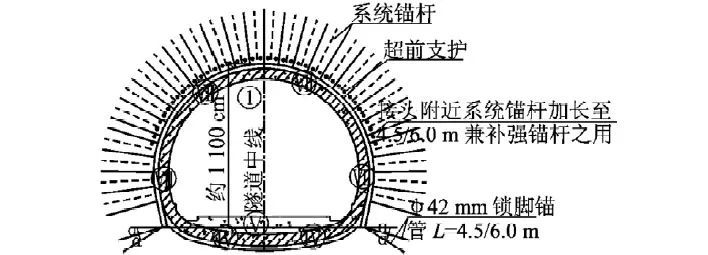

在隧道Ⅳ、Ⅴ级围岩施工中,为增强支护和防水效果,将中管棚超前支护方式代替原设计半径为21mm小导管超前支护方式,其中由无缝钢管制成的管棚外半径为45.5mm,管棚壁厚为6mm,中管棚纵向长度至少为20m。洞身超前管棚通过2榀钢拱架穿孔形式实现的管棚端头支护固定。注浆压力范围为1.0~2.0MPa,超前中管棚横向剖面图见图1。

2.2 隧道掌子面加固和防水技术

施工时,按照隧道掌子面地质和水文具体工况,采取“上台阶纤维锚杆结合掌子面喷射改性聚酯纤维喷射混凝土”“纤维锚杆施工”等支护和防水新工艺。

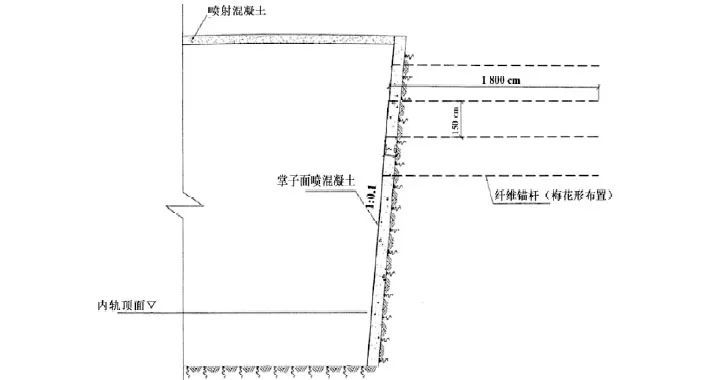

2.2.1 “上台阶纤维锚杆注浆结合改性聚酯纤维喷射混凝土”防护和防水工艺

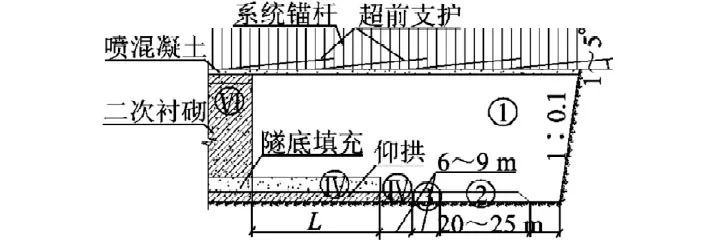

当隧道软弱围岩区域出现(小)股状涌水现象,或出现软质岩顺层偏压区域,采用“上台阶纤维锚杆注浆结合改性聚酯纤维喷射混凝土”支护防水工艺,工艺示意图见图2。对应掘进工法为全断面/微台阶掘进。

改性聚酯纤维拌入到混凝土的具体设计参数要求:单丝长度范围为6~20mm之间,拉伸强度不少于400MPa,直径为40~50μm之间,弹性模量不小于14GPa。改性聚���纤维混凝土施工要点:通过搅拌机把混凝土混合料和改性聚酯纤维均匀地进行拌和时,加入改性聚酯纤维的速度注意控制好,防止改性涤纶纤维出现粘连现象;进行喷射纤维混凝土湿式。为保证混凝土喷射效果,空压机输送的气压不能过高,注意控制喷射压力。

2.2.2 纤维锚杆施工

玻璃纤维(英文简称GFRP)注浆锚杆能更有效地加固围岩防止产生裂隙水,抗拉强度比较高,如掘进过程中随掘进随切割,更适合软弱围岩全断面隧道机械化快速施工。应用GFRP注浆锚杆对隧道掌子面进行预注浆起到加固核心土效应,可采用全断面法掘进,保证围岩稳定、施工安全的前提下可有效提高工程施工进度。

GFRP注浆锚杆密度变化不仅会改变掌子面围岩的抗滑力,而且也会影响施工的注浆效果。从注浆加固最优角度来看,GFRP注浆锚杆浆液扩散半径最少要对掌子面前方掘进段可能扰动的围岩进行加固,因为与围岩的特性裂隙大小、渗水系数有关,也和锚杆性质存在直接关系。不同的围岩注浆最优性能和相应的GFRP注浆锚杆密度对应,在合适范围内注浆锚杆密度大小和所提供的抗滑力成正比例关系,注浆锚杆密度越大掌子面加固效果越佳,围岩加固后稳定性更强。

GFRP注浆锚杆的技术参数设计为:当隧道围岩等级为Ⅴ级时,掌子面超前预加固注浆锚杆型号为Φ22mm,单根全长18m,搭接长度为3m。

2.3 洞身掘进方法

按照隧道机械化配套设备施工具体规范的规定,在确保隧道不塌方和施工安全的前提下,进行全断面掘进时,按照1∶0.1进行放坡,并按照掌子面稳定性监测情况,对隧道进行预加固。

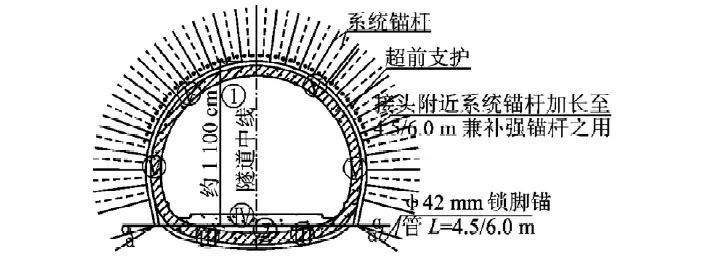

2.3.1 无仰拱全断面掘进方式

当围岩级别为Ⅲ级、Ⅳ级及Ⅴ级的时候,可采取无仰拱全断面掘进方式,其横纵断面图见图3、图4。

无仰拱全断面掘进施工顺序如图3、图4所示,隧道掘进依据图中①、②的区域依次进行施工。对围岩和初期支护变形进行实时监控量测,如果工况保持稳定以后,通过衬砌模板台车对图3、图4中的Ⅴ部展开整体性浇筑衬砌(对于拱墙衬砌部分采取一次性施工方式),除此之外,将PVC注浆管及纵向排气管在拱顶位置进行提前埋设。

假如浇筑的混凝土满足规定强度要求,展开混凝土充填注浆施工操作。

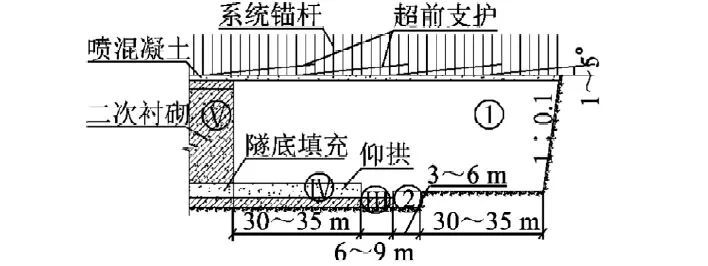

2.3.2 带仰拱全断面掘进工艺

当围岩级别为Ⅲ级、Ⅳ级及Ⅴ级的时候,也可采用仰拱全断面掘进工艺,施工纵横断面图(如图5、图6)所示。

带仰拱全断面掘进施工顺序如下:①掘进依据图中①、②、③区域依次展开施工。②混凝土灌注依据Ⅳ、Ⅴ区域展示施工。③其他工序参照全断面无仰拱掘进工艺方法。

2.4 初期支护和防水

当隧道爆破、掘进、除险等工序结束后开展初期支护和防水工作。工序为:将岩面全部湿喷混凝土封闭→通过锚杆进行钻孔并进行安装→通过拱架安装台车架设钢拱架→将钢筋网进行铺设→再次喷射混凝土直至设计要求。初期支护相关参数见表1。

2.4.1 三臂凿岩台车钻孔

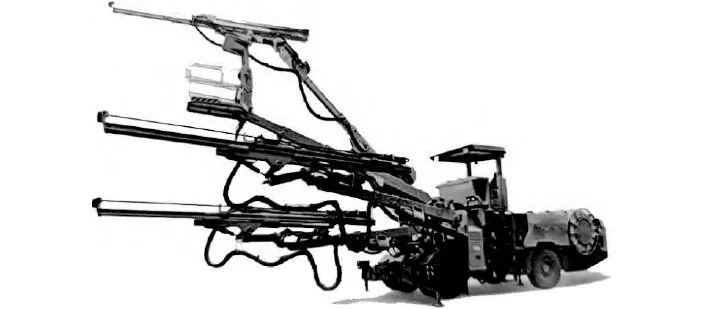

在隧道掘进打眼时,将三臂凿岩台车(见图7)施工技术与传统人工钻爆法进行比较,实践证明无论是进度、光爆效果,还是安全质量、绿色施工等方面优势明显。

①施工效率高:三臂凿岩台车的凿岩技术比较先进,不仅单孔钻孔速度快,另外三臂凿岩台车能够实现三臂同步钻孔,极大地提高钻孔效率,研究发现,三臂凿岩台车比风动凿岩机最多快1.2倍左右,隧道总体施工循环作业时间比传统人工掘进方式节省近40%,而且钻孔定位比较精准,并有效降低技术员的劳动强度,极大地降低了施工成本。

②安全性高:三臂凿岩台车掘进钻孔作业需要的施工技术人员大幅减少,另外与掌子面之间有一定安全距离,提高了施工人员的施工安全性。

③绿色施工:三臂凿岩台车与传统气腿式凿岩机(简称风枪,人工作业)相比,噪音很低,而且机械施工为液压驱动,产生的尾气、废气较少,降低隧道产生的粉尘,极大改善机械操作手的施工环境,减少职业病发生的风险。

④应用性强:三臂凿岩台车能够实现隧道掘进钻孔作业、隧道超前支护作业等。

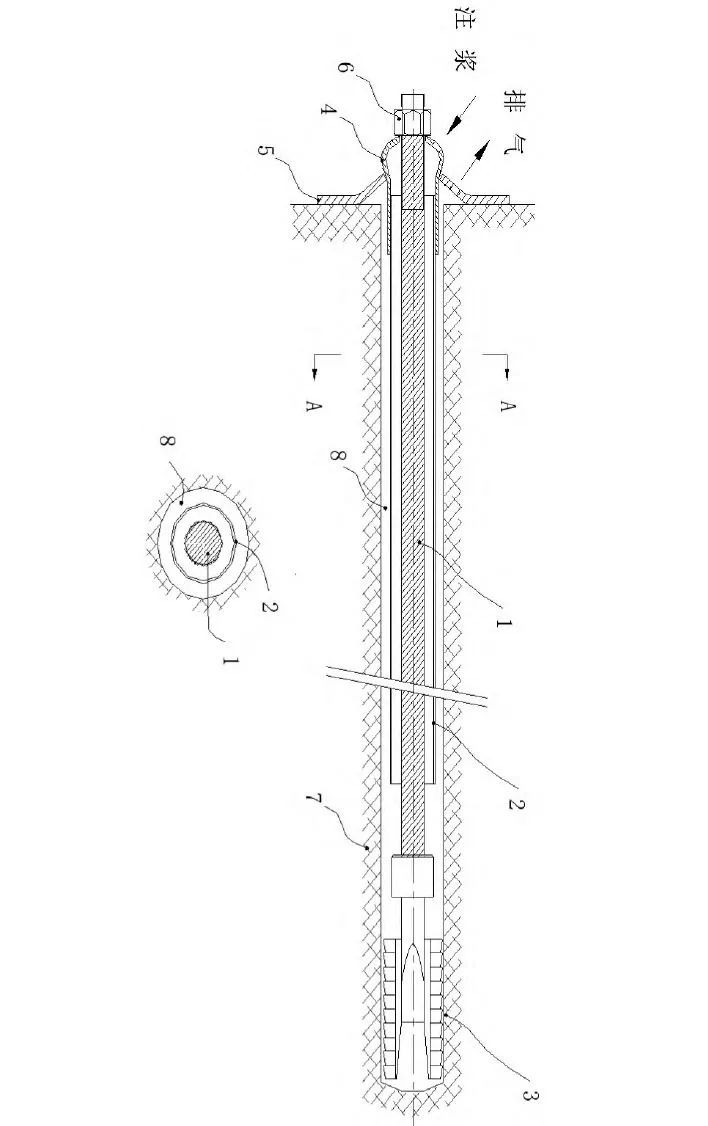

2.4.2 DCP防腐锚杆

DCP型多重防腐锚杆系统为:将波纹塑料套管套在具有防锈功能的镀锌锚杆或涂树脂的锚杆上,安装锚杆的时候,通过球形注浆囊将水泥注浆体灌注,能够将浆液把锚杆自身和波纹塑料套管之前的孔腔进行有效填充,最大程度将水泥浆层的密封作用有效发挥,并发挥塑料套管隔离功能,避免锚杆体受到隧道渗水的侵蚀。

DCP防腐锚杆工艺流程为:在隧道里进行测量布孔→通过三臂凿岩台车进行钻孔(另外在现场准备好DCP防腐锚杆)→清孔处理→借助垫板把锚杆套进→将钻孔插入→有效调整垫板角度→安装螺母→拧紧螺母→注浆→结束DCP防腐锚杆施工。如图8所示。

①量测并进行孔位布置。初喷后,按照设计要求在喷射混凝土面标定孔位。

②钻锚杆孔并清孔。在隧道掌子面通过三臂凿岩台车依据事先标注的孔位进行钻孔,直至满足深度要求,DCP防腐锚杆钻孔孔位误差要求不超过150mm。完成锚杆钻进以后,通过高压气对钻孔进行反复冲洗,将孔内积水、细小杂物以及岩渣彻底吹干净。

③准备好DCP防腐锚杆。第一步把塑料波纹套管顺着螺纹旋入到锚杆注浆囊尾端,接着把锚杆体穿入到套管,然后从注浆囊穿出约100mm,最后将套管端的锚杆体向上以旋转的形式进入到EX钢质涨壳锚固件之中。

④套上垫板后插入锚杆孔。将现场安装好的锚杆部件插入钻孔中,通过冲击将涨壳部件涨开。

⑤调整垫板角度,旋入螺母调整垫板,使垫板上的槽型孔对准注浆囊上的注浆孔,旋入螺母。

⑥通过扭力扳手将螺母旋紧,然后施加预应力,最后进行注浆。

2.4.3 钢筋网片安装

钢筋焊接前首先确保钢筋表面无油渍、漆污,加工过程中抽检钢筋网片的平整度、网格间距和焊接质量,并保证钢筋的质量,钢筋表面无明显压痕或折痕现象。

加工区加工成型的钢筋网片必须及时进行转移,严禁加工区随意堆放,需运送到加工厂成品区指定位置进行码齐堆放,形成流水作业。因为钢筋网焊接采用电焊方式,加工和转运需轻拿轻放,避免钢筋网片变形和开焊。钢筋网片运送到施工作业区也应上盖下垫避免潮湿的环境,防止锈蚀和污染。

钢筋网片焊接质量、搭接长度、安装位置等应严格按照施工标准进行施工。

2.4.4 钢拱架机械化施工

如图9所示的拱架安装机作业时,为降低拱架接头数量,加快施工进度,将原设计钢拱架进行优化,7榀拱架减少为5榀拱架,钢拱架接头处必须设置系统锚杆,能够作为固定钢拱架的专用锚杆。采取全断面掘进时,在隧道边墙脚通过2根锁脚锚杆进行固定,围堰等级为Ⅳ级时,半径21mm锁脚锚杆长度为4500mm,围堰等级为Ⅴ级时,锚杆长度为6000mm。

钢拱架纵向连接钢筋和钢拱架连接方式原设计为焊接形式,为了切实提高钢拱架纵向稳定性,本项目在钢拱架腹板上,采取套筒连接形式。完成钢拱架安装以后,把纵向连接钢筋弯头插入套筒中。

2.4.5 机械化湿喷技术

采用机械化湿喷机械手技术作业时注意事项:

①喷射时分段长度不宜过长,保证喷射顺序,减少混凝土未初凝前脱落现象。

②为降低湿喷混凝土回弹率,按照现场围岩工况,对喷嘴与隧道作业面的角度时刻调整确保垂直。喷射混凝土时应按照围岩超欠工况调整喷锚厚度,保证喷锚面平整。

③按照喷射混凝土的回弹工况和混凝土密实工况适当调整风压。

④按照现场具体围岩等原因进行速凝剂添加量和喷射混凝土参数调整。

3 机械化全断面掘进与台阶法掘进的对比

3.1 台阶掘进法的优缺点

优势:①采用上下台阶法、三台阶法等台阶法,将大断面分成上下台阶、三台阶等小断面施工,当隧道上部完成掘进支护以后,有效确保下部作业的安全性,降低了施工作业的风险;②台阶掘进法总体投入的设备资金不高。

劣势:①上下台阶法、三台阶法等台阶法掘进时,围岩扰动次数增加;②采用台阶法时隧道作业面空间小,不利于三臂凿岩台车等大型机械施工;③存在一定安全隐患,不能及时止水。

3.2 全断面掘进工艺优缺点

优势:①全断面掘进工艺是施工作业空间比较大,利于三臂凿岩台车、拱架安装机等大型设备调度施工,加快施工速度;②优化施工环境,保护操作手的健康;③确保隧道掘进断面快速成型;④能够降低掘进对围岩的干扰频率,促进隧道围岩自身承载拱力的有效形成,能快速支护和防水,简化了施工工序。

劣势:①投入大,机械费用高;②如果软弱围岩超前支护和预加固不够,全断面掘进时,存在极大的安全隐患。

结语

针对汉巴南铁路玉龙山隧道,在软弱围岩地质条件下,采用全断面机械化掘进方法,发挥GFRP纤维锚杆、DCP防腐锚杆对隧道软弱围岩掌子面初期支护加固作用,辅助使用三臂凿岩台车、拱架安装机进行支护作业,实践证明该施工方法起到很好的支护和防水效��,确保安全掘进,具备一定可行性及适用性,值得推广。