BOOMER281掘进台车推进樑加长强度分析与维修

瑞典AtlasCopco公司生产的Boomer系列台车具有性能优良、高效率、低能耗、机电一体化等特点,是国内外矿山用来掘进井下巷道的主要设备。Boomer281系列掘进台车主要承担井下平巷掘进巷道的掘进工作。设备的作业效率为170米/(月·台),掘进巷道的规格为5米×3.8米,2017年改进前掘进台车备件的平均消耗为8.48元/米³(不含水电)。

工艺改进后用4.3米的钎杆代替原来的3.66米的钎杆进行实验。实验发现,采准工艺改进后掘进炸药单耗降低。但在实际操作过程中,需要先用3.66米的钎杆进行打孔,在原先打好孔的基础上换用4.3米的钎杆,再继续进行打孔,导致操作人员的劳动强度明显增加。于是在2017年下半年订购了加长推进樑(BMH2343)。检修部门决定先在一台掘进台车上做试验,将掘进台车原来的BMH2337推进樑换成了BMH2343加长推进樑。推进樑加长后,大臂和翻转机构能够满足强度需求,主要是拐臂拐轴的强度能否满足使用要求需要进行一段时间的试验和校核验算。

1 BOOMER281掘进台车拐轴的强度校核

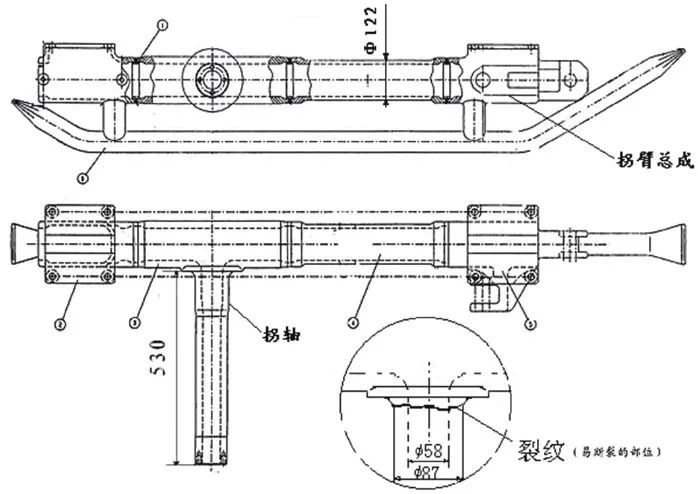

BOOMER281掘进台车推进补偿拐臂形状如“┳”,具体结构如图1所示,拐臂的拐轴与伸缩大臂前端的回转装置是间隙配合;拐轴插装在翻转油缸前端的空心轴孔内,空心轴孔内加装铜套,拐轴通过铜套与翻转油缸连接。拐臂里面是推进补偿油缸,上面固定着推进樑(大致形状象“U”形),凿岩机、胶管滚轮、稳钎架等通过托盘固定在推进樑上面,推进油缸固定在推进樑里面。推进樑及其附属装备是台车钻孔的主要部件,上面有推进油缸、补偿油缸、凿岩机、稳钎架等。推进樑所有部件重量全部需要拐轴来支撑。

1.1 拐轴受力分析

拐轴的受力分析可分为两种情况:一种情况是设备在禁止情况下拐轴受到的最大载荷,第二种情况是设备在工作中拐轴受的最大载荷。当台车在静止状态下,只有当拐臂的拐轴水平放置时,此时拐轴的载荷强度是最大的。在其他位置,拐轴要么受弯曲与拉伸组合或者是弯曲与压缩组合。只有在水平位置,拐轴仅仅受到弯曲变形。此时拐轴所受的力是最大的,所以拐轴在水平位置时是最危险的。此外当台车在工作时,拐轴除了收到静载荷的弯曲力外,还要受到由于凿岩机高速的冲击和回转所带来的动载荷。

1.2 台车静止时拐轴受力分析

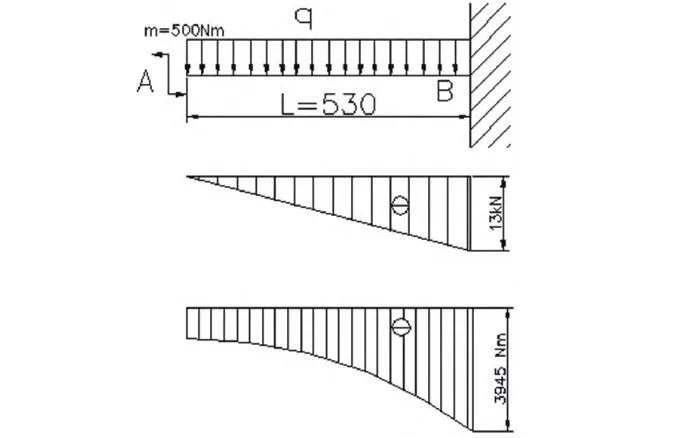

当设备处于静止状况下,拐轴只受到静载荷作用,作用的效果相当于悬臂樑上受到的均布载荷。由于拐臂与翻转缸通过靠帮缸连接,推进樑可以围绕拐臂拐轴的中心线上下旋转,故在静止和作业过程中都不会受到扭转变形,不会产生扭转应力。

拐轴支撑的总重力:G总=G凿岩机+G加长推进樑+G推进油缸+G油管+G托盘+G油管支架+G钎具+G其他

查设备的相关资料,G总=m总g≈1.3×10000N

拐轴的长度L=530mm=0.5��m,均布载荷集度q=G总/L=24.53kN/m

最大剪力Qmax=q*xmax=q*L=24.53×0.53=13kN

弯矩M(x)=qx*x/2=qx²/2(0≤x≤L)

静力产生的最大弯矩M静max=q(xmax)²/2=3.445KN·m

台车作业过程中,由于回转产生的弯矩与静力产生的效果相同,查设备资料知,COP1238ME凿岩机回转时的转矩为:500N·m,它相当于作用在拐轴上的力偶m=500N·m。为了更加直观的说明剪力弯矩以及力偶m的关系,详见图2。

故Mmax=M静max+m=3445+500=3945(N·m)

由材料力学知识知:空心圆形截面的抗弯截面系数Wz=πD³(1-α4)/32 其中α=d/D

Wz=3.14×87³×[1-(58/87)4]/32=5.19×10-5(m³)

最大正应力的计算公式为:σmax=Mmax/Wz

σmax=3.945×10³N·m/(5.19×10-5m³)≈76.01MPa

从弯矩图可以清楚看出:拐臂的拐轴在根部受到最大的弯矩,也就是说此处是拐臂最危险的地方,这与检修中发现的故障现象是吻合的。

1.3 台车工作时拐轴受力分析

BOOMER281掘进台车在掘进过程中,主要是通过COP1238ME凿岩机的冲击、回转,以及推进樑内的推进油缸来完成钻孔任务的。作业过程中,凿岩机在梅山铁矿使用的是二档,冲击的频率是50HZ,冲击作用的反力主要作用在拐轴上,导致拐臂拐轴受到交变的载荷作用。

冲击力F=P冲击压力·S冲击面积=200×105Pa×π/4×(d1²-d2²)=200×105Pa×3.14×(442-382)/4×10-6m²=7.72×10³N

作用在拐臂上的冲击反力F、=F=7.72×10³N

根据受力分析,冲击反弹力作用在钎杆中心线上,平移此力至推进补偿的几何中心线上,另外再加上一个倾覆力矩(由于拐轴可以自由旋转,所以倾覆力矩不予考虑),冲击反弹力在拐臂拐轴的纵截面给拐轴一个弯曲应力。

σ’max=Mmax/W=F’·r拐臂半径/[πD³(1-α4)/32]其中α=d/D=7.72×10³×0.061N·m/5.19×10-5m³=9.07Mpa

1.4 强度校核

由材料力学强度理论知:σ²=σmax²+σ’max²

σ=76.55Mpa

查阅设备的资料得知,做拐臂用的材料为合金结构钢(40Cr调质处理),此材料的屈服极限σs为550~800Mpa。由于拐臂工作的条件相对比较恶劣,在加工工艺中的毛坯件是通过铸造实现的,由材料力学知识知,取安全系数ns=4。

拐轴材料的许用应力[σ]=σs/ns=550/4=137.5Mpa。

σ=76.55Mpa<[σ]=137.5Mpa

因此,改造后的掘进台车的拐臂强度是满足要求的,能够适应生产需要的,作业过程中是安全的。

2 拐轴修复

拐轴是支撑拐臂和推进樑重要部件,台车工作时,拐轴受力情况复杂,拐轴承受力很大,拐轴容易发生疲劳开裂现象。如不及时处理,严重时拐轴会发生断裂。由于拐轴是推进樑与翻转油缸连接唯一部件,拐轴的的使用寿命直接关系到整个台车的使用性能。

对拐轴进行定期检查尤为重要,当发现拐轴有小裂纹时,就必须及时对其进行焊接修复焊接修复前必须先确定拐轴的材料。BOOMER281掘进台车拐轴材料往往有45#钢、375SiMn2MoV、38CrMoAl、30CrMnSiNi2A、30CrMnSiA等几种,针对不同的材料,应选择合适的焊接工艺对断裂部位进行焊接。焊接前需要将开裂处开坡口,坡口角度一般为60°,坡口要用砂轮机打磨干净。在焊接部位周边3cm处,要做好除锈去除氧化层和渗氮层。打磨的深度一般保证在0.5mm以上,来保证焊接质量和焊接强度。焊接前要将整个拐轴预热至250℃左右,在焊接时要保证满弧焊。焊接后要及时回火处理,回火温度控制在450℃~480℃。回火后要做好保温处理,保温2~3小时。焊接后要用超声波对焊接处进行检查,检查焊缝处是否有较大夹渣或者是气孔等缺陷,检查结束后要对焊接表面进行硬度测试,其焊接表面硬度要与正常表面差不多。

3 推进樑部件检查与维修

3.1 推进樑检查与维修

推进樑是凿岩台车重要部件,在推进樑的表面安装有不锈钢板,不锈钢板与凿岩机的滑板连接处有一种耐磨材料制作的非金属垫片,这种耐磨垫片可有效防止凿岩机的滑板在前后动作时,降低对推进樑不锈钢板及滑架摩擦而造成的磨损。有了这种垫片可以调整凿岩机的滑板与推进樑的间隙,保证凿岩机在推进樑上顺畅动作。所以一旦发现非金属调整垫片磨损严重要及时更换,防止凿岩机与推进樑表面直接接触,从而磨损推进樑表面的不锈钢板和滑架。由于井下环境差,粉尘较多,地面不平等不利因素的影响,造成凿岩机和推进樑连接处容易松动,调节垫片容易磨损。在平时检查中一旦发现松动要及时紧固,调节垫片一旦磨损要及时进行更换。

3.2 凿岩机液压油管维护

凿岩机是掘进台车重要部件,凿岩机有旋转和冲击两种工作方式,旋转和冲击两种工作都必须由高压油来提供动力。凿岩机上安装了很多高压油管,这些高压油管必须在设备上固定好,如不固定好,高压油管晃动很容易碰坏或夹坏。所以平时要检查也压油管固定是否牢靠,一旦管箍有松动现象,必须立即紧固管箍的螺杆。

液压油管一旦破损或接头漏油,也会使凿岩机无法正常工作,必须更换油管和紧固油管接头。

3.3 夹持器的调整

夹持器是凿岩机在推进樑上移动的关键部件,夹持器分为上下两半,上下两半有螺杆连接,螺杆紧固后就可以定位在推进樑上。如果夹持器夹不紧,就会造成凿岩机在工作时晃动,从而影响凿岩机无法正常钻孔。

夹持器上穿螺栓的孔一般做成长孔,以便能够对凿岩机进行轴向调整。对夹持器进行调整时,松开夹持器的连接螺杆,调整夹持器的位置,使得上半部夹持器上方溜板正好位于樑顶上,要求高于樑7~10mm,接着移动下半部夹持器,使得下半部夹持器与樑的间隙为1~2mm,拧紧夹持器上下连接螺杆。沿移动溜板,如果溜板移动顺畅,夹持器调整合适,如果溜板移动不顺畅,说明夹持器太紧需要重新调整。

夹持器上安装有可以更换的滑块,滑块在夹持器上用3个键固定,需要定期检查滑块,如果滑块厚度小于2mm时必须更换滑块,防止夹持器与樑直接接触。

3.4 导轨的检查与更换

凿岩机安装在滑动导轨上,在导轨上前后滑动。如果导轨和樑之间的间隙很大,或者导轨已经严重磨损或变形,就会引起凿岩机在滑动导轨上推进或返回时受阻,此时,必须更换滑动导轨。

4 结语

通过此次对BOOMER281掘进台车拐轴的强度校核,从理论上验证了拐轴能够满足推进樑加长的强度要求,改进后掘进台车备件的平均消耗降为6.12元/立方米(不含水电)。但在实际的使用过程中,部分操作人员在使用过程中可能会存在加黄油不到位的现象,导致拐臂的拐轴会出现局部磨损,降低拐轴的强度;目前国内有很多国产化的拐轴,国产拐轴能否达到进口备件的材质要求以及热处理的工艺(各个阶段温度的把握,加工后的退火过程的控制等)和达到的效果都在试验中。如果选择合适的焊接工艺,可以使拐轴恢复使用功能,延长了设备使用寿命。备件国产化和备件修复有效降低了备件消耗成本。平时要加强设备的计划检修和日常点检的力度,每次都要认真的检查拐轴的使用及润滑情况,对出现的安全隐患及时进行有效的整改,保证设备的安全、平稳、有效的运行。