三臂凿岩台车在郑万高铁隧道软弱围岩施工中的应用

0 引言

铁路隧道施工特点是要求快速封闭,减少对围岩的扰动影响,提高施工安全及质量控制,加快施工进度,减少超欠挖以节约施工材料成本。三臂凿岩台车在以上要求中具备较大的优势,其先进的自动化钻孔耗时少、钻孔精度高、施工安全及质量易于控制,并且具有较好的开挖作业工作环境,可在大断面软弱围岩中进行钻孔、装药、超前管棚、系统锚杆、配合注浆等各类施工作业,但由于熟练技术工种数量较少、施工现场管理水平参差不齐、配套施工机械不完善等诸多原因,三臂凿岩台车不能充分地发挥其优势。铁路大断面隧道软弱围岩地质条件下传统施工常采用三台阶、三台阶临时仰拱和CRD等分部施工工法,分部施工存在工序复杂、工序时间较长、施工作业条件较差、安全风险高、无法充分发挥大型机械的优势等缺点。因此,研究多臂凿岩台车在软弱围岩地质条件下隧道的大断面施工方法显得极为迫切和必要。

三臂凿岩台车作为钻爆法凿岩的重要施工装备,具有效率高、安全性能好等优势,已被应用于高铁及公路隧道等工程建设中,如福温客专飞鸾隧道、西成客专清凉山隧道、胶州湾海底隧道、大相岭隧道,发展前景广阔,但多应用于Ⅱ、Ⅲ级硬质围岩中,在软弱围岩中进行大断面施工的研究相对较少。本文以荣家湾隧道进口为例,对郑万高速铁路隧道在软弱围岩条件下,利用三臂凿岩台车进行大断面施工的工法进行阐述,以期��在软弱围岩条件下的三臂凿岩台车进行隧道大断面施工积累经验。

1 工程概况

1.1 项目概况

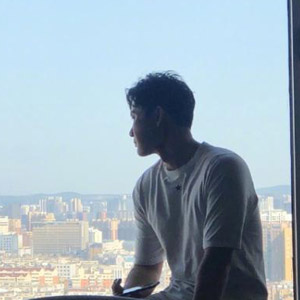

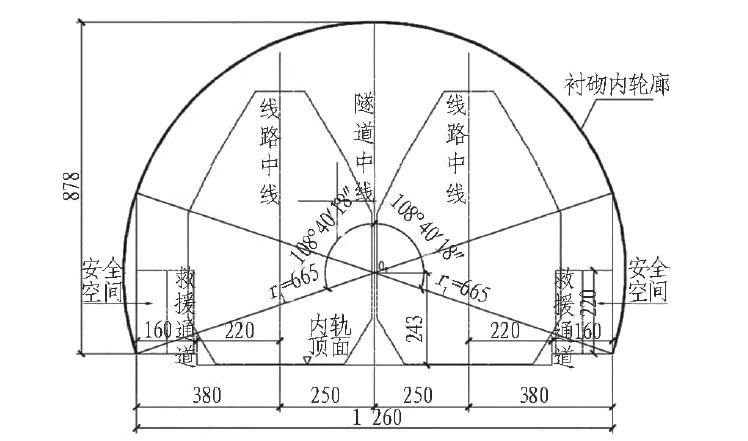

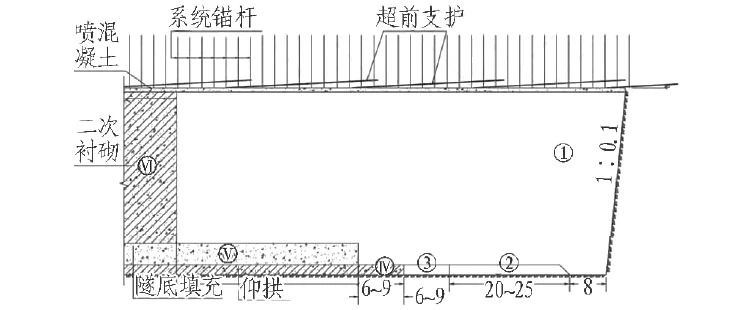

新建郑州至万州高速铁路设计为客运专线,设计速度350km/h,其中,湖北段管内正线全长287km,隧道32.5座、167km,隧道长度占线路总长比例约为58.4%。隧道设计采用单洞双线,线间距5m,衬砌净空由2个半径为665cm的108°40′18″圆弧组成,开挖断面125.47~155.05m²(视围岩及衬砌类型),隧道设计内轮廓见图1,隧道代表断面(Ⅴc型衬砌)见图2。

1.2 地形地貌及水文地质情况

郑万高铁线路翻越大洪山余脉、荆山山脉和大巴山山脉,跨越唐河、汉江、香溪河和神农溪等河流。湖北段管内重点隧道均位于大巴山体系,属岩溶剥蚀中低山区,存在多条断裂构造带。地质由前震旦系至第四系地层均有分布,主要存在岩溶、滑坡、岩堆、瓦斯及采空区、膨胀土等多种不良地质。地下水多以第四系孔隙水、基岩裂隙水及岩溶水形态分布。管区内岩层多为三叠系中统巴东二组(T2b2)地层,该地层上段、下段多为紫红色泥岩、粉砂岩、泥岩夹页岩,偶含孔雀石薄膜;中段多为灰岩、泥灰岩;该地层具有一定的膨胀性。隧道施工具有难度大、风险高和控制性工程多等特点。

荣家湾隧道起讫里程为DK621+620~DK628+245,隧道全长6625m,隧址位于湖北省恩施州巴东县沿渡河镇境内。地貌属溶蚀中低山、岩溶槽谷地貌区。地势北低南高,北缓南陡,主体山势呈北—北西向延展,地面高程112~1056m,区域内最大高差约944m,隧道最大埋深235m。隧址区主要发育矮屋槽—鱼腥洞、舒家槽、万人坑—燕子洞3条岩溶槽谷。隧址内地质以巴东组二段(T2b2)泥质灰岩、泥灰岩夹泥岩、三叠系下统嘉陵江组三段(T1j3)盐溶角砾岩为主,地下水不发育,岩溶特别发育。

2 施工工法及应用

2.1 施工工法

选取荣家湾隧道进口、向家湾隧道进口等24个隧道作业面进行加强型机械化配套大断面试验施工。大断面施工工法分为微台阶、全断面(带仰拱、不带仰拱)2大类共3种。

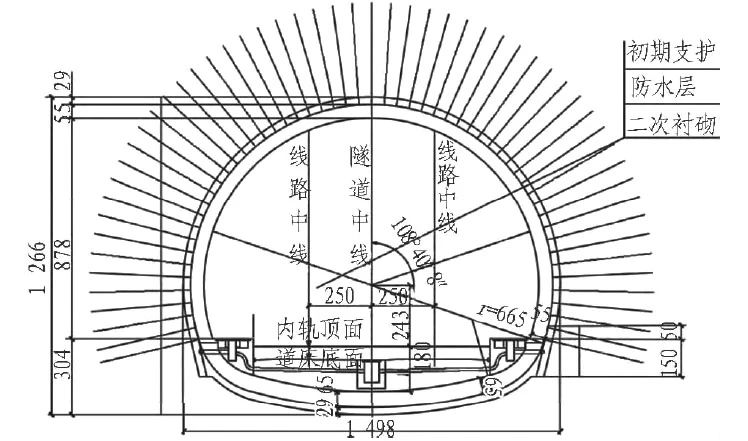

按照新奥法原理,考虑初期支护与围岩共同作用承担所有围岩荷载,开挖前通过地质素描、地质雷达、物探、加深炮孔和超前水平钻孔等超前地质预报手段,结合隧道监控量测、围岩应力应变数据综合分析,配合电脑三臂台车WMD地质分析软件生成地质云图,对掌子面前方围岩进行综合判断。采用超前加固、掌子面封闭和加强初期支护等措施,在Ⅱ、Ⅲ、Ⅳ级围岩硬质岩地段采用全断面或微台阶工法施工,Ⅳ、Ⅴ级围岩软质岩地段采用微台阶工法施工。全断面(带仰拱)施工示意见图3和图4。

2.2 三臂凿岩台车在郑万高铁隧道的应用

2.2.1 总体情况

郑万高铁湖北段隧道大断面施工试验方案要求对掌子面前方软弱围岩进行高压注浆加固及改良,并辅以掌子面喷射混凝土封闭及纤维锚杆施工后,结合大、中管棚进行超前支护,优化拱部常用的组合式中空锚杆为预应力锚杆,以解决在软弱围岩中掌子面稳定性差、软弱围岩钻孔时易塌孔造成钻爆耗时长、管棚施工时钻孔倾角不易控制、易造成超挖量过大、开挖及初期支护后变形大等弊端,率先在软弱围岩中推行使用三臂凿岩台车进行大断面施工。

通过招标时明确机械化配置要求,做好概算资金保证,施工时提前做好三臂台车施工供水供电等需要,在施工过程中对三臂凿岩台车进行适当的工装改装,以实现利用三臂凿岩台车施作管棚及长距离超前地质钻孔等功能,减少或避免各工序间的倒换时间,利用三臂凿岩台车的地质云图功能,通过数据传输,实现洞外信息化、网络管理平台管理,进行远程监控,达到合理的工序管理,以效率推进施工进度、节约投资,确保施工安全及施工进度。

荣家湾隧道进口工区三臂凿岩台车于2017年4月2日进场,4月24日在平导进行钻爆试验施工,5月26日在进口正洞进行全断面试验施工。每循环进尺按Ⅴ级围岩每次开挖2榀(1.2~1.5m),Ⅳ级围岩每次开挖按1.8(岩溶发育地段)~3m(围岩较完整地段)控制。

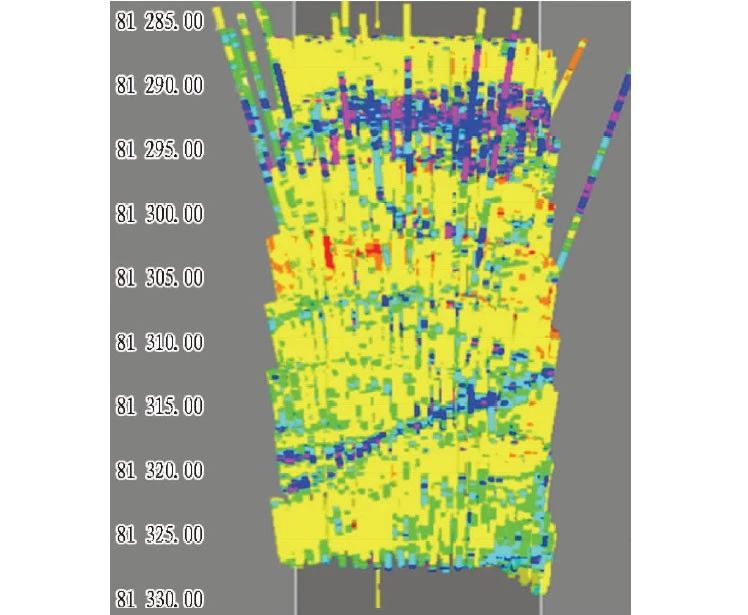

2.2.2 超前地质钻孔及地质预报

对三臂凿岩台车进行适当改造后(改造推进梁位置、改用加粗钻杆、改装降低夹持器高度、更换耐磨大钻头等)可实现利用三臂凿岩台车进行加深炮孔、超前地质钻孔。利用三臂凿岩台车实施超前钻孔,可减少原人工钻爆施工超前钻孔需要更换设备的工序时间,三臂凿岩台车钻孔速度快,可在20~40min内完成30m左右的超前钻孔。超前钻孔及加深炮孔过程中三臂凿岩台车通过实时监测钻孔压力、钻孔速度等技术参数,结合三臂凿岩台车配备的WMD软件,可实现对掌子面前方地质状况的分析及探测,并形成地质云图(地质云图中,深颜色的区域代表地质围岩软弱,地质情况较差;浅颜色的区域代表围岩较坚硬,地质情况较好),增加了对溶洞、软弱夹层、断层或节理发育带等不利地质情况的辨识手段,更准确直观地揭示了掌子面前方地质情况。地质云图示意见图5。

2.2.3 钻爆施工

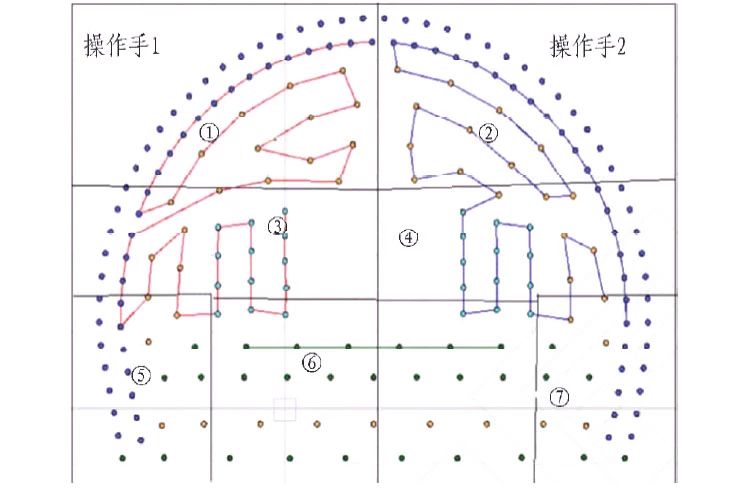

三臂凿岩台车钻爆施工具有快速、准确的优点。施工前,将提前设定好的技术参数(钻臂负责施工范围、钻孔顺序、钻孔深度及角度等)导入三臂凿岩台车操作控制系统。施工时,采用双机作业,三臂凿岩台车根据技术参数可实现自动对位、自动钻孔,每个钻臂2~3min即可自动完成3~5m深的钻孔作业。荣家湾Ⅳ级围岩全断面开挖施工钻孔平面如图6所示(红色标志为三臂凿岩台车1号机施工作业顺序及范围,蓝色标志为三臂凿岩台车2号机作业顺序及范围)。

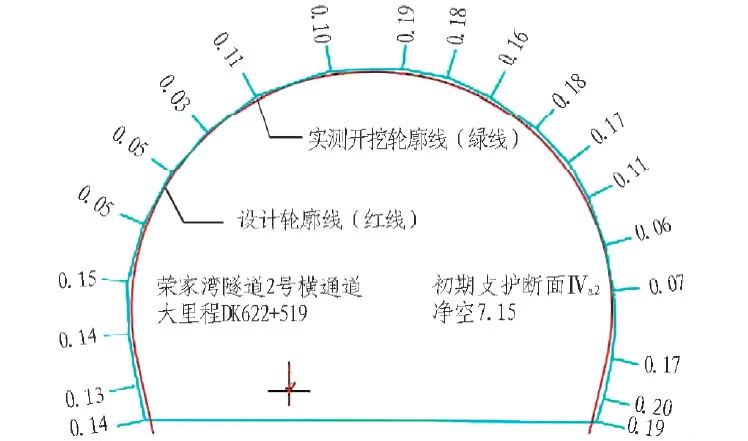

2.2.4 断面扫描

通过加装3D激光扫描仪,可实现隧道开挖断面扫描,记录每次爆破后的隧道轮廓,并通过软件取得数据,生成结构模型,得出超欠挖数据,用于指导施工,优化开挖钻爆设计,超欠挖数据记录如图7所示。以荣家湾隧道进口正洞为例,前期施工Ⅳ级围岩最大超挖值为27cm,平均线性超挖18cm;Ⅴ级围岩最大超挖值为38cm,平均线性超挖25cm。经过及时调整钻爆参数并采用不耦合装药等措施后,Ⅴ级围岩平均线性超挖基本控制在16cm左右,Ⅳ级围岩平均线性超挖基本控制在14cm左右,基本满足《高速铁路隧道工程施工技术规程》要求。

2.2.5 锚杆施工

三臂凿岩台车利用作业平台可实现隧道全方位的锚杆钻孔,可在不更换施工设备的情况下实现隧道掌子面、拱部、边墙各部的锚杆钻设、安装、张拉和注浆作业施工,如图8所示。

2.2.6 在Ⅳ、Ⅴ级软弱围岩中的施工

软弱围岩中采用三臂凿岩台车进行大断面施工的前提是要确保掌子面及隧道周边围岩稳定,对于辨识及确保隧道稳定,试验方案采取了以下措施。

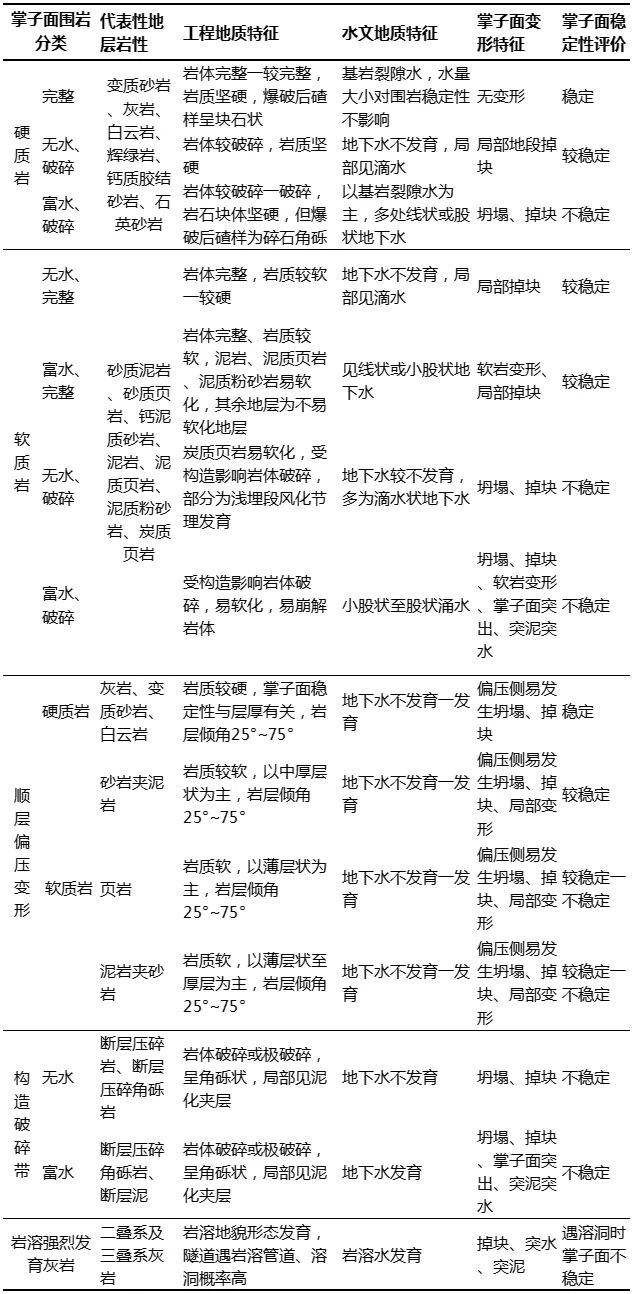

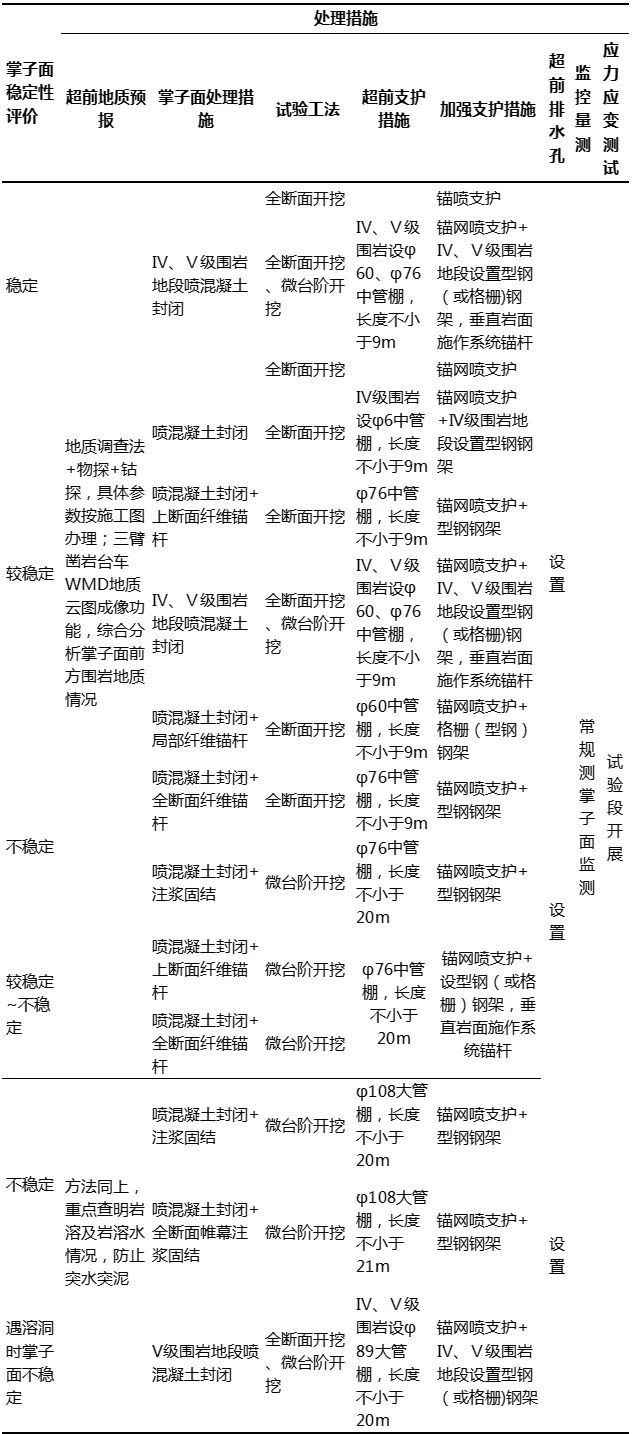

1)增加围岩稳定性辨识。根据地层岩性、地质特征、地下水水文特征和掌子面变形特征对掌子面稳定分级,分类辨识见表1;根据稳定情况评价分级采取不同的优化试验施工技术参数,见表2。

2)优化初期支护措施。按新奥法原理,隧道初期支护与围岩共同作用承担围岩荷载。近几年,有研究表明隧道二次衬砌参与分担了围岩受力,但主要受力仍为初期支护,因此,设计单位在隧道施工前期进行应力应变测试,并结合测试结果对初期支护进行优化。主要优化措施有:提高喷射混凝土的等级,软质围岩采用喷射纤维混凝土;加强超前支护,采用中大管棚代替原设计超前小导管;对掌子面采取喷射混凝土封闭、局部或全断面纤维锚杆、超前注浆加固和帷幕注浆等措施;优化初期支护参数,调整钢架型号及连接方式,将拱部组合式中空锚杆全部优化为预应力锚杆,加长锁脚锚杆(锚管)长度以利于钢架稳定性;优化初期支护及衬砌的厚度及强度等。

3)优化施工方案。在对Ⅳ、Ⅴ级围岩进行优化支护措施后,改变了传统采用的三台阶、三台阶加临时仰拱、CRD法等耗时工法,推广采用全断面或微台阶开挖工法,以便减少工序作业时间,加快施工进度。

4)完善配套施工设备。采用自行式仰拱栈桥、锚杆钻机、拱架安装台车、高压注浆机和防水板铺设台架等配套施工设备,适应大断面施工作业,加快施工进度。

5)增加应力应变测试。通过在初期支护及二次衬砌内设置监控点,监控应力应变情况,并结合围岩监控量测辨识围岩、钢架、锚杆和二次衬砌等结构受力情况,及时指导下一步施工。

6)动态优化设计方案。通过试验性施工,阶段性的总结前期施工中存在的问题,及时调整试验方案。目前已准备出台第5版试验方案,以便对试验参数进一步优化。

3 三臂凿岩台车与传统钻爆法施工优缺点对比

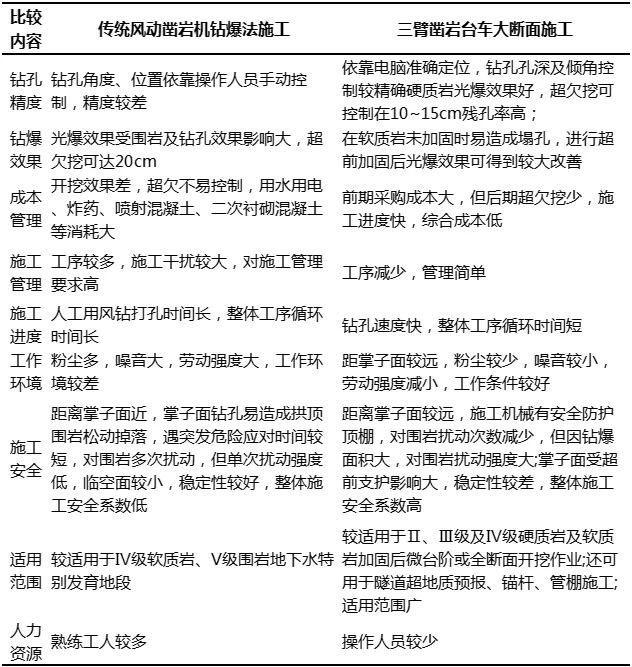

三臂凿岩台车开挖作业面劳动人员密度低,操作人员远离掌子面进行作业,极大地提高了作业安全;其钻孔精度高,定位准确,可按照事前确定好的钻孔角度进行钻孔施工,钻爆劳动强度低,光爆效果较人工有较大提高;施工作业环境较人工开挖有较大改善,且可利用三臂凿岩台车施作超前地质钻孔、锚杆施工等,具有较大的施工优势。三臂凿岩台车大断面施工工法与传统施工方法优缺点对比情况见表3。

采用三臂凿岩台车大断面施工相对于传统分部开挖施工,优点:合理利用了大型机械的设备优势,施工作业工序少,减少了工序干扰,更便于施工组织和管理,加快了施工进度;大断面施工减少了分部施工时多次对围岩的扰动,有利于围岩的稳定。缺点:受地质条件影响,炭质页岩、填充型溶洞等地段超前加固效果不理想的情况下,掌子面稳定性相对较差;开挖爆破断面较大,受爆破震动影响,易形成超挖,需要根据现场围岩情况及时调整爆破参数。

4 应用效益分析

4.1 工序时间对比

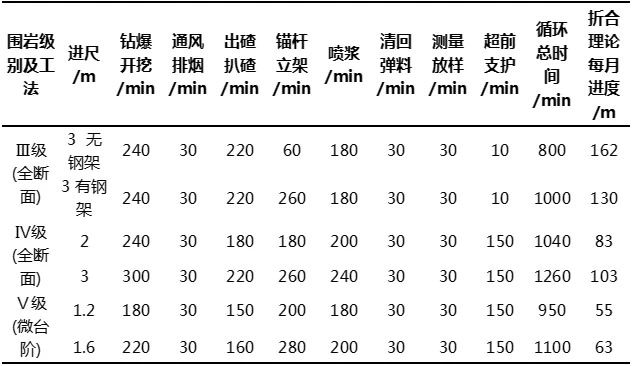

在做好超前支护措施到位的情况下,全电脑三臂凿岩台车在Ⅳ级围岩施工地段,每循环进尺3m情况下,钻爆施工作业时间4~5h,工序总作业时间17.4~21h,折合月进尺约103m,超过Q/CR9004—2015《铁路工程施工组织设计规范》中隧道Ⅳ级围岩指标55~75m/月。Ⅴ级围岩每循环进尺1.6m情况下,钻爆施工作业时间约为3.7h,工序总作业时间约为18.4h,折合月进尺约63m,超过Q/CR9004—2015《铁路工程施工组织设计规范》中隧道Ⅴ级围岩指标35~50m/月。荣家湾隧道进口各级围岩条件下施工进度综合分析见表4。

4.2 经济效益对比

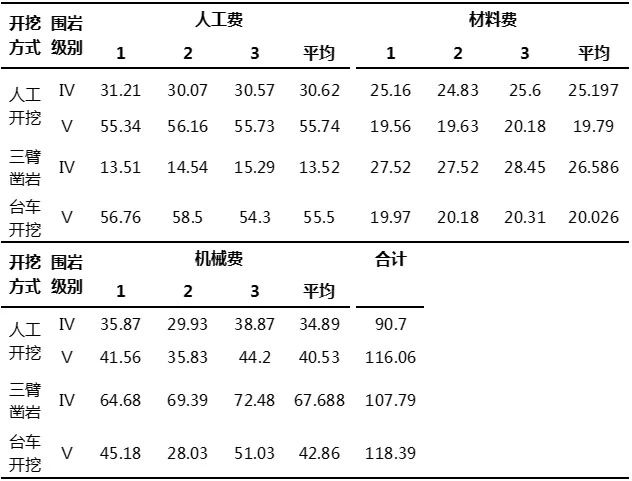

综合数个隧道作业面进行概算分析,经济成本分析情况见表5。

由表5可见,在不考虑三臂凿岩台车施工进度、超欠挖等优势情况下,使用三臂凿岩台车成本(直接费)比人工钻爆开挖高出2%~18%;考虑工效提高按30%估算后,整体效益约提高15%。

5 结论与讨论

5.1 结论

三臂凿岩台车在软弱围岩中施工,必须通过做好超前注浆、加强管棚施工质量等超前支护,结合超前地质预报、监控量测及应力应变测试,准确掌握监控围岩及初期支护面的受力及变形,才能在确保安全的情况下进行大断面施工。

全电脑三臂凿岩台车钻孔时孔深、孔位和孔底标高等技术参数均通过电脑控制,较人工钻爆精确度高,且钻孔效率高,通过提高操作人员的专业水平和素质、加强设备保养后可减少超欠挖,加快施工进度,节约成本。运用好电脑三臂凿岩台车,能快速、高效、安全掘进施工;在长大隧道、大断面隧道施工中发挥其优势,是今后隧道施工发展的方向。

通过三臂凿岩台车在软弱围岩中进行大断面施工的推广应用,极大地提高了工效,确保了工程质量及施工安全。郑万高铁充分利用机械化、信息化的优势,通过工装改造、提高超前加固、推广高压注浆等措施,加强了隧道施工安全质量管控,加快了隧道施工进度,为今后隧道施工,特别是软弱围岩地段采取全(大)断面施工提供了施工经验。

5.2 讨论

三臂凿岩台车在高速铁路中的施工常应用于硬质岩中,软质岩施工时常采用分部开挖施工工法。在软弱围岩中采用大断面施工,需结合应力应变测试情况动态调整设计方案,这需要设计单位在施工过程中积极配合才能实现。传统的设计单位提供一套设计参考图,一图使用到底的情况需适时改变。

三臂凿岩台车的使用要求高水平的管理人员,多种配套及辅助施工设备功能间易形成相互制约,特别是设备故障不能完全排除和配套服务跟不上时,会制约整体施工进度,无法确保隧道施工安全,因此,要想使之更快地得到推广和应用,还需要进一步探索和实践。