全液压凿岩钻车发展概况

1 背景

随着我国经济的飞速发展,高速铁路、公路、水电和矿山等大规模工程不断开展建设,其中隧道开挖工作量日益增大,对隧道施工的工程进度、质量和安全性提出了新的要求。目前,世界上的隧道开挖一般采用钻爆法和TBM(隧道掘进机)法。TBM是利用回转刀具开挖,同时破碎洞内围岩及掘进,形成整个隧道断面的一种新型、先进的隧道施工机械。这种施工方法的突出特点是安全性高,但是全断面隧道掘进机的价格之高、运转功率之大、维护费用之高、结构系统之复杂等也造成了其运输转场困难,另外,断面一般情况下只能形成圆形且对地质条件要求较高等适应性差的缺点,限制了其在工程中的应用范围。钻爆法是通过钻孔、装药、爆破开挖岩石的方法,对比而言,钻爆法的施工灵活、断面可以灵活多样、设备费用低廉、保养维护简单,目前我国的隧道施工方法是以钻爆法为主,TBM法为辅。

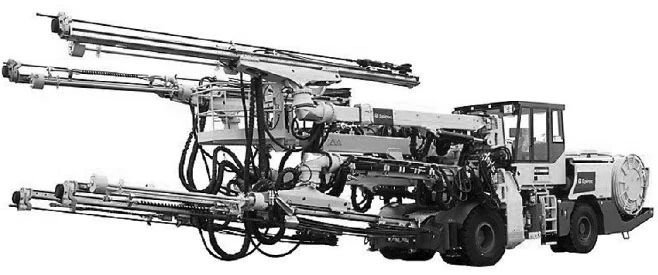

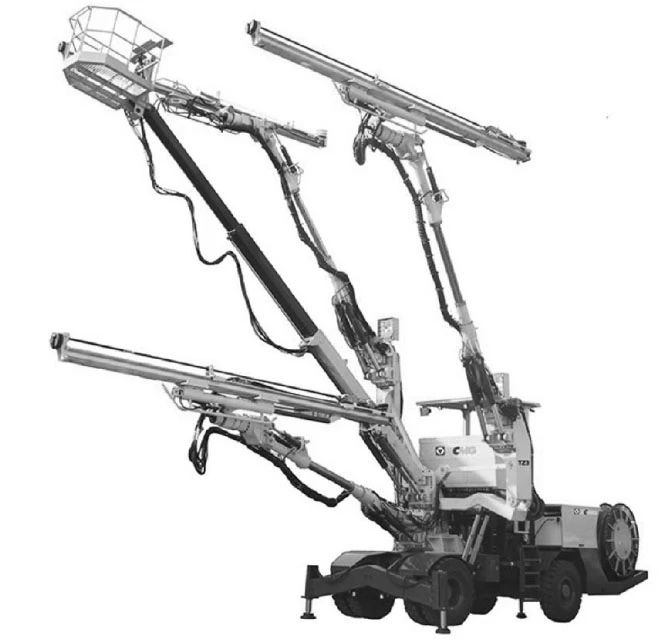

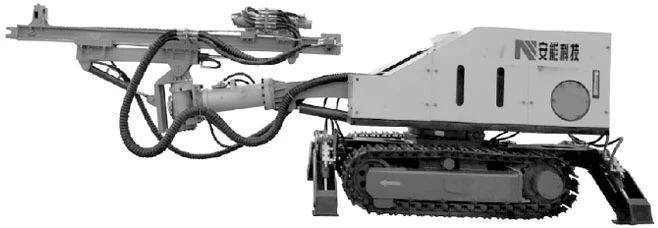

我国的钻爆法钻孔施工主要有人工手持气动凿岩机和全液压凿岩钻车(图1)两种方式:人工手持气动凿岩机钻孔,不仅精度差,而且凿岩效率不高、能耗大、安全事故频出。同时,气动凿岩机形成的爆破孔经爆破后,其断面与理想断面形状差距较大,经常造成“超挖”或“欠挖”,导致很大的经济损失,而且也造成了工人劳动量增大、劳动环境变差等不良后果,费时费力。全液压凿岩钻车是矿山、隧道及地下工程采用钻爆法施工的先进凿岩设备,它可以支持两台以上凿岩机同时进行钻凿作业,并且具有自主移动功能,它不仅可以极大地减轻工人的体力劳动,改善施工作业条件,提高凿孔作业的效率,而且在实际施工过程中更加易于实现高效化和自动化。

全液压凿岩钻车相比于传统的凿岩机械具有以下几个突出的优点:

(1)作业效率高:动力消耗少,输出功率高,凿岩速度快,同一作业面可同时多机化钻凿,凿深孔用液压凿岩机比气动凿岩机的凿岩速度提高两倍以上;

(2)智能机械化程度高:液压凿岩参数可以根据工作条件不同选择最优参数,所以钎杆受力均匀平缓、传递效率高、故障次数较少、减少维修费用、增加使用寿命、降低成本;

(3)工作环境得到改善,噪音低:气动凿岩需要排放废气,废气夹杂油污对环境有很大影响;而液压凿岩不产生废气(隧道凿岩主要用水排渣),无废气排放声音,提高工作面的能见度,改善了工作环境;

(4)施工质量高:液压凿岩钻车相比气动凿岩机在钻孔深度和进度上都有很大提高,且液压凿岩爆破后巷道尺寸精确、表面规整,故工程的施工质量提高;

(5)利于安全生产:由于操作人员操作位置远离工作面最大可达10米以上,还有防护罩的保护,有效保护操作人员的安全,利于安全生产。

随着液压钻车的发展及凿岩机器人的出现,为液压凿岩机提供了更加广阔的使用空间,尤其在一些大型水电、矿山等大断面的岩石掘进开挖工程中,为了提高作业效率,保证工程进度,液压凿岩机及凿岩钻车有着不可替代的作用。但是,我国隧道开挖所需要的全液压凿岩钻车长期从瑞典阿特拉斯•科普柯、山特维克和���本古河等国外公司进口,国内仅徐工、中铁等企业开始了三臂凿岩钻车的研发与试制,市场占有率低,但是在单臂或双臂凿岩钻车领域,国内越来越多的公司参与研发生产并推入市场,不断提高国内该类型凿岩钻车的市场占有率。

研发并推广我国具有自主知识产权的全液压凿岩钻车,不仅大幅降低设备成本,同时后期的维护费用、零件更换等也将得到极大的降低和便利。因此,开展全液压凿岩钻车的研制工作对于我国的现代化建设具有极其重要的现实意义,本次研究将对推动国内液压凿岩钻车产业发展起到积极作用。

2 全液压凿岩钻车国外发展现状

1920年,英国人多尔曼最早研制了液压凿岩机,直到1970年法国的Montabert公司研发出世界上首台实用的液压凿岩机H50,将其装配在液压钻车上用于矿山钻孔,并很快批量生产、推广使用。由于液压凿岩机在技术性能及穿孔效率上的优越性,世界各国相关公司掀起了研制液压凿岩机及其相关设备的高潮。经过几十年的发展,液压凿岩机已形成各种机型系列上百种规格,广泛应用于矿山、水电、隧道交通等诸多领域。

国外研制生产液压凿岩机的厂家主要有瑞典Atlas Copco公司(阿特拉斯•科普柯)、Sandvik公司(山特维克)和日本FURUKAWA公司(古河)等投入力量研制液压凿岩机及相关配套钻车。阿特拉斯•科普柯在收购英格索兰后,其产品销售量一直占据全球第一的位置;山特维克收购汤姆洛克后,其产品技术水平与质量被业内认为是全球第一,这两家公司生产的凿岩设备占全球产量一半以上。

这些公司的产品历经长时间的技术积累、改进与发展,无论是从选材、设计还是制造工艺水平来说,都已达到了非常高的水平。目前,无论是井下或露天、掘进或采矿,都有相应的液压凿岩机供选用,市场的竞争促使各国公司加快了产品的更新换代,并向产品系列化、多样化、绿色化、智能化发展。如芬兰Tamrock公司80年代初液压凿岩机只有3个系列,目前该公司的产品已发展到7个系列,几十种产品,从小型手持式到超重型,品种规格齐全,适用于小孔径凿岩、石料型材开采、露天台阶开挖、打锚杆、矿山巷道掘进和工程隧道开挖、地下采矿凿岩等各种场合。尤其是瑞典Atlas Copco公司能够灵活地根据用户的某些特殊要求,在某种机型产品上稍加改进,就可以组装成专用产品,产品上的配套部件可随不同地区和国家的不同环境而改变。如今,Atlas Copco公司生产的Cop系列液压凿岩机已经从Cop1022发展到最新推出的Cop4050型重型液压凿岩机,Cop4050的冲击功率可达40kW,装配于Simba4450系列全液压钻车上,成功用于瑞典卢基公司基律纳铁矿井下深孔采矿凿岩,钻凿孔径达127mm,这是传统的潜孔冲击器的工作范围。同时瑞典Atlas Copco公司BoomerE3(三臂)和BoomerE4(四臂)是适用于断面面积达205m²的大中型巷道和隧道的液压掘进凿岩台车,即使在最坚硬的岩石条件下,But45重型钻臂也能轻松钻破。

液压凿岩钻车是在液压凿岩机充分发展成熟的基础上,为了提高了凿岩速度、减轻工人劳动强度、改善作业环境而研制的,具有凿岩效率高、能耗低、绿色环保等优点。在1987年的斯德哥尔摩世界采矿展览会上,Rask公司、Atlas Copco公司、Tamrock公司等分别展出了多种不同型号的单臂微型液压凿岩钻车,开启了液压凿岩钻车的快速发展时期。中型和大型的液压凿岩钻车多用于矿山地下掘进、采矿凿岩和隧道凿岩等工程领域。其中,最具有代表性的属瑞典Atlas Copco公司生产的Rocket Boomer系列凿岩钻车和日本古河公司生产的T3RW-210-177Y型凿岩钻车,他们以其明显的先进性、经济性和安全性得到了众多用户的认可。这也在一定程度上吸引了世界上众多制造商的相继研制和开发,更进一步促进了液压凿岩钻车的蓬勃发展。在后来的新型液压凿岩钻车中已经有不少产品出现了带自动控制的装备,例如钻机定位和钻臂的自动调整,自动开孔、退钎与停机,卡钎事故的预防,远程遥控操作等,这也代表了一定的发展趋势,即液压凿岩钻车正向更高效快捷、绿色智能、经济的方向发展。

图2、图3是国外知名品牌常用掘进钻车的图片。

3 全液压凿岩钻车国内发展现状

我国液压凿岩机的研制工作起步较早,20世纪60年代中期,株洲东方工具厂等即开始研制液压凿岩机,距今已有五十多年历史。1970年代后期至1980年代末,到达高潮,1990年代逐渐沉寂,2000年代中期又开始逐渐兴起。

1980年由长沙矿冶研究院、株洲东方工具厂等单位研制成功我国第一台用于生产的液压凿岩机YYG80,装配于CGJ2Y型全液压钻车上在湘东钨矿进行了工业试验并通过了部级技术鉴定,由此拉开了国内研制液压凿岩机的序幕。相继有北京科技大学、中南工业大学、沈阳风动工具厂、天水风动工具厂和宣化风动工具厂等10多个单位开发研制液压凿岩机和配套钻车,到了九十年代末期,我国先后有YYG80、YYGJ145(仿Cop1038H)、YYT30、YYG250A、CYY20(仿法国RPH200)和DZYG38B(仿Cop1238ME)等十二种机型通过了国家鉴定。其中冲击能在150J以下的5种,其余的7种冲击能均在150~250J之间。可钻孔径大部分在40~50mm之间,只有YYG250A、YYGJ145、TYYG20和DZYG38B型液压凿岩机可钻孔径大于50mm,最大可达115mm。其中已形成量产的主要有YYG80、YYT30和YYG90A三种机型。12种型号中除3种为测绘仿制国外当时市场销售的机型外,其余都是我国自行研制的。

由中南工业大学研究设计,广东有色冶金机械厂制造的CGJ25-YYG90型液压凿岩机,1988年在汝城钨矿使用时,与铲插式装岩机、搭接式梭车组成掘进机械化作业线,创造了在2.4×2.6m断面中月进尺250m,掘进工效稳步超过1m/工班的好成绩,1991年在桓仁铜锌矿创造过单台单班进尺5.4~6m的好成绩。与法国水星系列液压钻车配套的HYD200和HYD300液压凿岩机由莲花山有色冶金机械厂引进法国Eimco-Secoma公司技术生产,其国产化率已达95%,主要部件冲击活塞寿命可达2万米以上,各项指标均已达到国外同类机型的水平,已形成批量生产,在焦家金矿、三山岛金矿及部分煤矿得到推广应用。天水风动工具厂生产的CTJY12-3型全液压轮胎式掘井钻车配置三台YYGJ145型大功率液压凿岩机、三个AB741型液压钻臂、AT1541型液压推进器及一个AF321型液压工作平台,是我国最大的具有80年代世界先进水平的地下凿岩钻车。随后,徐州徐工铁装、中铁装备等开始三臂凿岩台车的研发,目前已投入现场使用,不断的改进发展。

综上所述,我国液压凿岩机的发展走的是一条自主研发与引进消化国外先进技术相结合的道路,经过几十年的发展与探索已经初步形成了自己的产品规格与系列,达到了一定水平。但大多数厂家生产的液压凿岩机稳定性指标均在500m左右(不拆机检修),而世界先进水平的瑞典产品则规定为6000m。因此,国内液压凿岩机与国际先进水平尚存在很大差距,引进机型现在尚未完全国产化,其关键零部件仍依赖进口。另外,国内液压凿岩机主要呈现研制单位多,产品鉴定多,科技成果多,市场应用少,持续生产少的情况。

目前,我国一些矿山、交通隧道、水电等大型工程所用液压凿岩设备的首选仍然是瑞典Atlas Copco、芬兰Tamrock(现属Sandvik)等国外大型知名公司的产品,国产凿岩设备仍需在产品系列化、布局、细节、可靠性、外观等多方面加以改进,缩小与国际先进水平的差距。毋庸置疑,国内外凿岩设备产品的差距不可同日而语,在产品定位、设计理念、工艺手段等方面存在着巨大的差距,而这三方面恰恰贯穿了一个新产品研发的全过程,应该提高自主创新能力,缩小品质差距。在技术层面上,加强关键零部件的研发,形成多规格、性能稳定、可持续发展的优质产品。

4 国内全液压凿岩钻车制造商介绍

4.1 徐州徐工铁路装备有限公司TZ系列

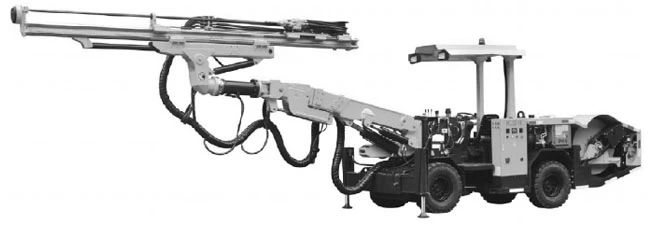

徐工铁装TZ系列:TZ1型、TZ2T型、TZ3A型液压凿岩台车主要适用于隧道、矿山���及其它地下工程中巷道、隧洞的掘进施工作业;并可进行钻爆破孔、锚杆孔、掏槽孔、安装炸药、锚杆、风管等作业,最大巷道断面可达180m²,徐工铁装钻车在液压、电器及机械系统上不断加快国产化、自主知识产权,技术及产品质量不断提升。

4.2 江西鑫通机械制造有限公司系列钻车

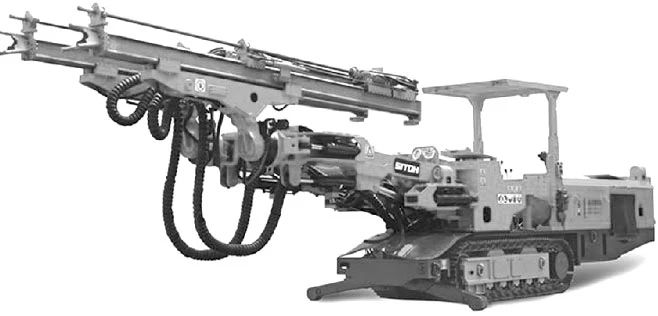

江西鑫通钻车包含单臂、双臂、三臂系列,行走方式分类含胶轮式、履带式、轨轮式多种型式,适应不同工况如煤及非煤矿山巷道、隧洞等,配套液压凿岩机以法国蒙特贝及国产莲花山HYD型凿岩机为主。

4.3 浙江开山重工股份有限公司KJ系列钻车

开山KJ系列钻车以履带式、胶轮式单臂钻车为主,近十款类型钻车,适应巷道面积5~35m²,主要用于非煤矿山巷道及隧道掘进孔施工作业。

4.4 张家口宣化华泰矿冶机械有限公司系列钻车

华泰钻车类型较多,功能较齐全,包含竖井钻机、CMJ系列煤矿岩巷钻车、CYT系列凿岩钻车、锚杆钻车等,包含胶轮式、履带式、轨轮式等,适用断面面积6~17m²。

4.5 江苏安能钻掘设备科技有限公司系列钻车

安能钻掘以挖改钻机、挖改潜孔钻机、劈裂机以及二氧化碳劈裂设备等针对露天矿山开采设备为主,现已形成挖改等产品的系列化生产以及矿山开采工艺方法上的不断丰富。针对地下巷道、隧洞等,产品以挖改锚杆钻机、单臂履带式液压凿岩钻车为主,,其中CMJ1-10型凿岩钻车主要针对4~10m²煤及非煤矿硬岩巷道掘进炮孔作业,专注于小机身及无线遥控操作,实现小型巷道的机械化开采,取代传统人工手持凿岩机钻孔。设备机身外形尺寸(长×宽×高)4.7×1.1×1.5m。

5 结束语

目前国内液压凿岩机及其钻车的发展一定程度上跟不上国内建设的步伐,这给凿岩行业带来很多的挑战和机遇,我们作为液压钻车厂家的一员,也在不断追求产品的稳定与创新突破,以下为个人的想法与总结:

(1)借鉴国外先进设备经验与理念,增强自身设备的可操作性、稳定性;

(2)结合市场调研与产品经验积累,设计研发符合国内建设发展的机械化设备,如针对大型隧道的锚杆钻机等,拥有自主知识产权及核心竞争力;

(3)期望国内增强液压凿岩机的研发,不断加强产品质量和系列化,同时钻机厂家做好对液压凿岩机的匹配工作,如不断提高对液压凿岩机的了解与故障分析、解决方案,优化控制系统的匹配,加强钻机部件导轨、护钎器的精度要求等,降低其故障率,延长使用寿命;

(4)企业积极利用好国家相关政策,也可建立与高校的产学研合作,加快产品的研发和更新换代。