软弱围岩隧道钻爆法机械化施工关键技术及装备

至2021年底,我国铁路营业里程突破15万km,投入运营的铁路隧道有17532座,长21055km。其中,高速铁路隧道共计3971座,长6473km。长大隧道是铁路建设的控制性工程,其建设质量与效率是保障铁路建设工期的重要因素。

近年来,在铁路建设过程中,机械化配套施工技术正在逐步取代传统的施工技术。围绕超前地质预报、超前支护、开挖作业、出渣作业、初期支护、仰拱和二次衬砌施工等关键工序,贵广铁路、成兰铁路、蒙华铁路隧道在建设过程中均采用了机械化施工设备,实现了较高程度的机械化施工。2017年,以郑万高速铁路湖北段隧道工程为代表,除采用了全电脑三臂凿岩台车外,还配置了与之配套的湿喷机械手、拱架安装机、自行式液压仰拱栈桥、防水板挂设平台、逐窗分层浇筑二次衬砌台车、多功能养护平台、水电槽移动模架等,实现了全工序、机械化配套的全断面法施工。机械化配套覆盖了18座隧道38个工区,机械化施工总长度占隧道总长约69%,机械装备国产化率达92%。

既有研究有效地推进了隧道机械化施工,取得了较好效果,但主要适用于硬岩或围岩稳定性较好的隧道工程。对于软弱围岩隧道,主要采用台阶法开挖,需要遵循分步开挖、分步支护的施工原则。目前,机械化配套施工对其适应性较差,相关装备及配套施工工艺尚不完善。

渝昆高速铁路来福隧道工程地质条件复杂多变,软弱地层区段多,施工工法多样。为实现高效机械化施工,针对凿岩钻孔及拱架安装,研制了适应于软弱围岩条件下台阶法开挖的机械装备及施工工艺,并进行了现场试验。

本文对渝昆高速铁路软弱围岩隧道凿岩钻爆及拱架安装的相关装备与施工技术进行介绍。

1 工程概况与机械化施工主要问题

渝昆高速铁路设计时速350km/h,线路从四川盆地延伸至云贵高原,地处印度板块与欧亚板块碰撞缝合带附近之扬子亚板块,总体地势北东低、南西高。其中川渝段正线全长292.028km,位于我国西南地区的重庆市、四川省境内。所经地貌类型主要有侵蚀堆积、剥蚀、构造剥蚀、构造侵蚀、构造溶蚀等形成的丘陵、低山。

来福隧道是渝昆高速铁路六标段的控制性工程,总长2311m,为双线隧道。沿线不良地质主要有煤线微瓦斯、采空区、缓倾岩层、泥岩风化剥落及膨胀、软土及松土等。施工中可能发生坍塌、基底变形等风险,具有地质环境复杂、施工难度大、风险高等特点。围岩主要为泥岩、砂岩,其中Ⅲ、Ⅳ和Ⅴ级围岩段长度分别为1020、1062和214m。Ⅲ级围岩段可采用全断面法或台阶法开挖,Ⅳ、Ⅴ级围岩段需采用两台阶或三台阶法开挖。

台阶法存在开挖面较多、对围岩扰动较大等问题。软弱围岩地层中开挖隧道,对围岩变形控制要求更严格,需优选台阶尺寸,优化施工工艺,以保证两台阶和三台阶机械化配套施工的效率与质量。

对于初期支护拱架安装施工,一般采用拱架台车与人工配合的方式,分成多段拱架现场拼装。若拱架分段过多,会增加拼装次数,增加工作量;若分段过少,单段拱架长,重量大,拼装困难,操作精度难保证。若不及时架设拱架,易导致拱顶及掌子面发生坍塌等风险。

2 适应于台阶法的凿岩台车施工技术

2.1 凿岩台车

为满足隧道内全断面、台阶法等不同工法机械化施工的适应性与灵活性需求,选用轮胎式双臂液压凿岩台车(图1)。主要参数见表1。采用2个钻臂和1个工作平台臂设计,并进行了加长臂改造,将大臂增长1.8m。

改进后的凿岩台车优点如下:

1)采用鹰式臂展开设计,最大可用于16m(宽)×12.5m(高)断面的隧道多台阶法钻孔作业,可同时满足不同断面施工需求。

2)在双线隧道内,可实现2辆台车同时作业。相比1台三臂凿岩台车,4个钻臂可提高工作效率,同时1台故障时另1台可继续作业。

3)采用柴油机动力,四驱轮胎行走,进退档控制,最大爬坡14°,最大行走速度16km/h,便于转场。

4)采用安全高效的液压控制系统,全液压、自动化、独立地控制各凿岩钻臂,各个动作平缓操作灵活,可完成掘进炮孔、锚杆孔、小导管孔、注浆孔等凿岩作业,还拥有自动防卡钎功能。

2.2 机械化施工

通过优化工序,发挥机械化施工安全、优质、高效的特点。对来福隧道Ⅳ、Ⅴ级围岩段,应用双臂凿岩台车分别开展两台阶法和三台阶法开挖试验。

凿岩施工步骤:①根据施工工序布置炮眼。②技术人员精准测量放线,在掌子面画出钻孔轮廓线,标出周边眼、掏槽眼、辅助眼等位置和间距。③精确定位后,凿岩台车进场,台车支立定位后开始沿周边打设炮眼。打设过程中尽可能减小炮眼斜插角(炮眼稍向下倾),同时完成洗孔。炮眼打设完成后检查打设质量,对漏打、欠打、角度偏差较大的炮眼补充打设。依次完成各台阶炮眼打设,全部完成后台车退场。

2.2.1 Ⅳ级围岩段两台阶法开挖试验

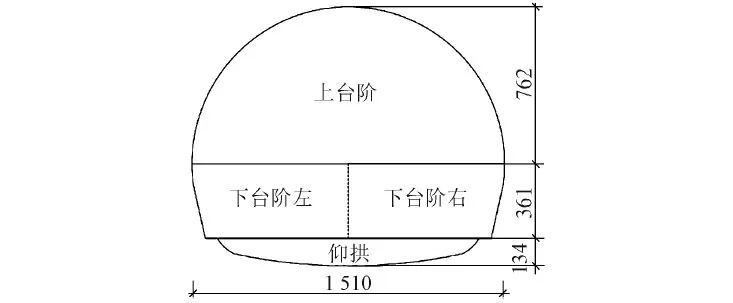

1)开挖工法。上台阶和下台阶开挖高度分别设定为7.62和3.61m,台阶长度不大于20m,单次开挖进尺不大于3.5m,下台阶斜向布置,如图2所示。按照上台阶、下台阶左、下台阶右、仰拱逐步开挖和支护,直至封闭成环。

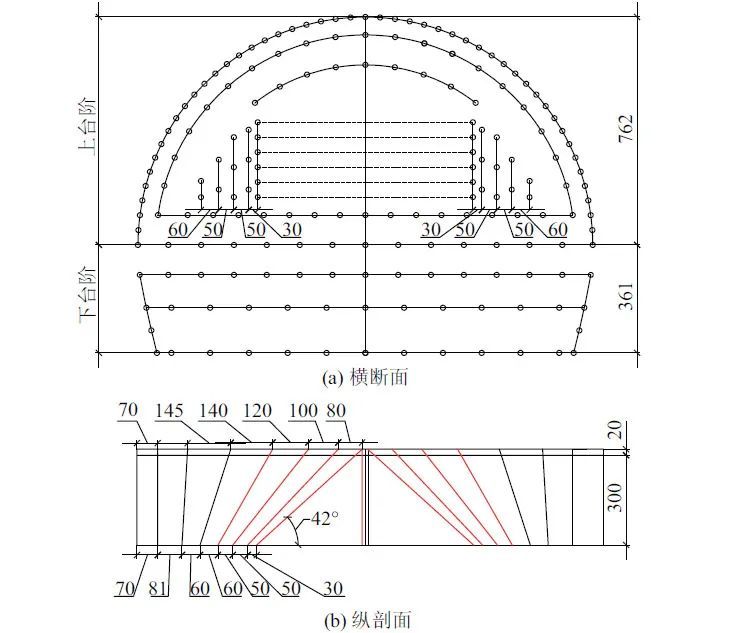

2)炮眼设置。共设炮眼182个,垂直深度3.2m,周边眼间距50cm,掏槽眼间距在30~60cm(角度40°~60°),辅助眼间距在80~130cm,如图3所示。

3)钻孔施工

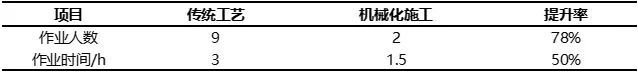

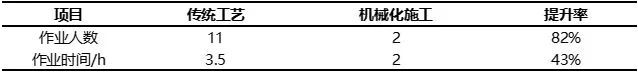

采用双臂凿岩台车分步对上台阶和下台阶钻炮孔。经过试验,相比传统的人工风枪钻爆工艺,作业人数和作业时间均明显降低,见表2。

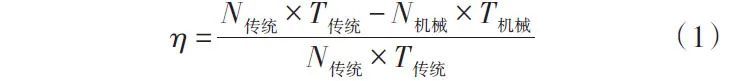

施工效率提升率η计算式为

式中:N为作业人数;T为作业时间。

经计算,采用机械化施工后,施工效率提升89%。

2.2.2 Ⅴ级围岩段三台阶法开挖试验

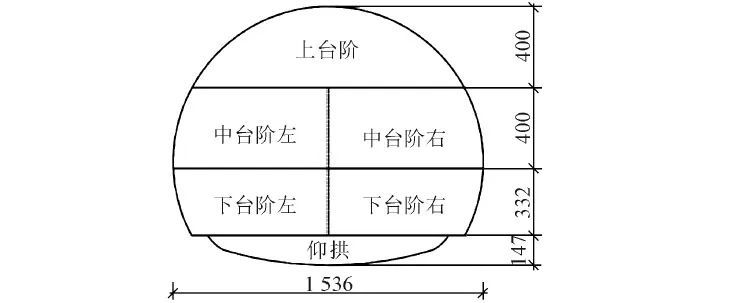

1)开挖工法。上台阶、中台阶、下台阶高度分别设定为4.00、4.00和3.32m,台阶间长在5~8m,最大长度不超过1倍洞径,单次开挖进尺不大于2.5m,中下台阶斜向布置,如图4所示。按照上台阶、中台阶左、中台阶右、下台阶左、下台阶右、仰拱逐步开挖支护,直至封闭成环。

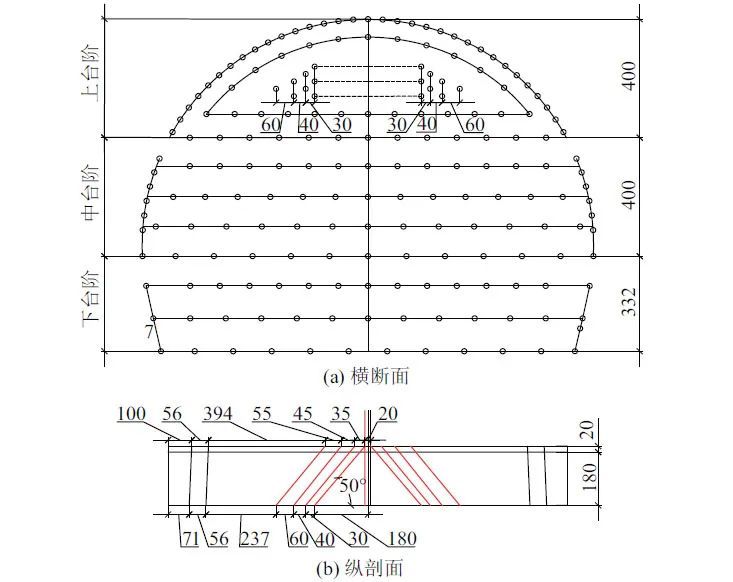

2)炮眼设置。共设炮眼190个,垂直深度2m,周边眼间距45cm,掏槽眼间距在30~60cm(角度45°~60°),辅助眼间距在70~120cm,如图5所示。

3)钻孔施工。采用双臂凿岩台车开展炮孔凿岩试验。结果(表3)表明:相比传统工艺,作业人数和作业时间均明显降低,施工效率提升90%。

&wx_co=1)

&wx_co=1)

3 适应于台阶法的拱架安装施工技术

3.1 拱架安装台车

为节约成本,降低施工风险,提高拱架安装效率与质量,经综合比选,最终选用车载拱架安装台车。针对原出厂台车仅靠单个装置托举拱架导致施工定位偏差大、拼装对位慢等问题,对托举装置进行了改进。增加2个延长杆,提高拱架托举的平衡性,见图6。

改进后的拱架安装台车主要参数见表4。优点为:

1)台车采用三臂架滑移结构设计,各臂架配备一个多自由度机械手,满足各种台阶法的拱架精确定位与安装。

2)采用多榀预制分段拼装和折叠安装两种工艺,在洞外制作拱架后洞内直接拼装,可减少工作面作业时间,降低施工风险,提高施工效率。

3)集钢拱架安装、网片焊接、欠挖处理等功能于一体,附带破碎锤和焊机,在拱架安装时可进行欠挖处理及焊接作业。

3.2 机械化施工

3.2.1 上台阶拱架安装施工步骤

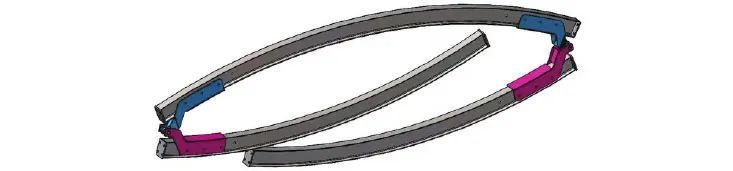

为方便拱架安装台车在有限空间内进行初期支护拱架的整体安装,使上台阶拱架经过一次抓举即可全部安装到位,提高拱架安装效率,将上台阶初期支护钢拱架优化为一长两短的形式(图7),一长工字钢居中,两短工字钢与长工字钢采用带铰接装置的连接梁连接。

在洞外焊接拱架整体,整架运输进洞,由拱架安装台车进行托举安装。具体步骤如下:

1)钢架装运

钢拱架、钢筋网、连接筋、锁脚锚管等构件在加工厂集中制作并运送至隧道洞口。

2)拱架制作

上台阶拱架由3根工字钢铰接,在洞口加工完成后由装载机转运至掌子面附近。

3)拱架安装

台车行驶到掌子面指定位置就位后,利用中臂机械手抓举拱架,举升至设计拱顶位置,左、右臂机械手分别辅助拱架安装到位,通过焊接形成整体式拱架。

3.2.2 现场试验

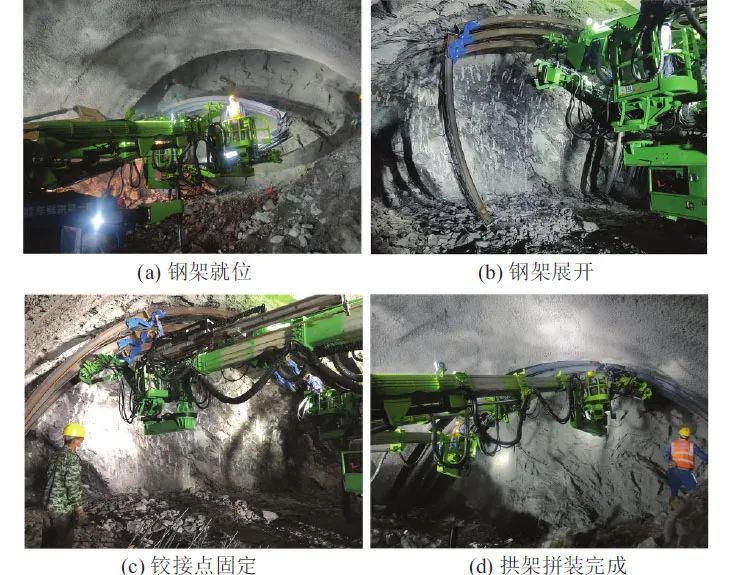

采用拱架安装台车在来福隧道Ⅳ、Ⅴ级围岩段开展拱架安装试验,见图8。

拱架安装台车作业与传统工艺施工效率对比见表5。可知:相比传统的人工配合机械安装,采用拱架安装台车作业,Ⅳ、Ⅴ级围岩段施工效率提升率分别为72%和81%。

4 结论

通过改进装备,合理设计Ⅳ、Ⅴ级围岩段台阶法开挖方案和初期支护上台阶拱架方案,优化施工工艺,经过现场试验,与传统的人工风枪钻爆+人工配合机械安装拱架施工相比,凿岩台车与拱架安装台车机械化配套施工在适应性、施工效率、安全性等方面均有大幅度提升。具体表现为:

1)能够满足高速铁路大断面隧道两台阶、三台阶断面及全断面施工要求,解决了以往隧道施工在不同工法切换时人工与机械转换困难的问题,具有良好的适应性。

2)经过加长臂改造,凿岩台车可适应多台阶不同断面施工。相比传统工艺,采用改进后的凿岩台车施工,两台阶与三台阶断面钻孔作业施工效率分别提升89%和90%,不仅减少了作业人数和作业时间,还降低了施工风险。

3)通过改进三臂拱架安装台车的托举装置,提升了拱架托举的平衡性与安装效率,结合“一长两短”的上台阶初期支护钢拱架设计方案,形成了拱顶初期支护钢铰接+三臂拱架安装工艺。相比传统工艺,采用改进后的拱架安装台车施工,Ⅳ、Ⅴ级围岩段拱架安装施工效率分别提升72%和81%。

综上,改进后的机械化设备配套作业不仅能够有效提高软弱围岩隧道钻爆法施工效率,实现复杂地质环境下隧道安全快速施工,而且减少了人工成本,具有良好的经济效益。