高海拔地区铁路隧道施工设备数字化改造及控制技术研究

0 引言

在复杂地质环境及恶劣施工条件影响下,川藏铁路隧道在施工过程中面临软岩大变形、突泥突水、岩爆及冒顶等工程灾害,加大了施工难度。

本文通过实地调研及隧道施工现场实际情况,提出凿岩台车、除尘台车、衬砌台车及湿喷机等设备的数字化改造方案,通过对硬件改造及软件升级,使设备能获得各类实时数据及关键参数;基于BIM+GIS技术的隧道场景化物联交互集成控制系统,将获取的数据对接到该系统中,完善系统功能,以覆盖隧道建造全周期,集成地勘信息、设计信息、综合监测、超前地质预报、人员设备定位、电子围栏、监控量测等信息,实现相关信息与实体环境硬件间的有机异构融合,能对现场进行实时控制,以实现隧道数字化建造。

1 隧道施工环境调查与分析

通过对川藏沿线及某标段实地调研,了解到川藏铁路沿线具有地形地质及气候条件复杂多变、生态环境脆弱、板块运动强烈、地质灾害频繁等特点,使工程施工难度艰巨,因此项目采用三臂凿岩台车、湿喷机、衬砌台车等大型设备施工。

三臂凿岩台车型号为ZYS113G,可实现自动加卸杆、自动润滑、自动精准定位、自动轮廓扫描功能,保护施工人员安全,具备在复杂风险环境下远程操控作业功能;可实现管棚、超前钻探、爆破、锚杆孔等多类钻孔作业。湿喷机型号为GHP3017E,泵送系统采用大缸径长行程混凝土泵,耐磨性好且吸料能力强;混凝土输送管采用大通径耐磨管道,抗堵管能力强;工作臂施工无盲区,机动灵活转场方便,可同时兼顾多个工作面,施工效率高;操作人员可远距离操作,避免粉尘污染,人员需求少。衬砌台车为CQZ1309AG⁃01型智能化模板台车,采用360°旋转混凝土布料机,管路自动伸缩,减小劳动强度;管路分层布置实现分层浇筑,克服一孔到底和料斗溜槽无压输送造成的混凝土离析、人字坡冷缝弊端;插入式与附着式组合振捣:拱顶采用4台插入式振动器,在拱肩与拱墙配置24台气动振动器,实现自动行走,混凝土自动布料与分窗入模。

由上述分析可知,川藏铁路项目采用大型机械设备施工虽具备诸多优势,能提高效率、加快进度,但在施工过程中各设备间的系统性、关联性不强,且各设备不具备数据采集、存储能力,无法有效判断设备工作时关键参数,不能对施工过程进行实时监测和控制。

2 隧道主要施工机械设备改造措施

2.1 三臂凿岩台车改造措施

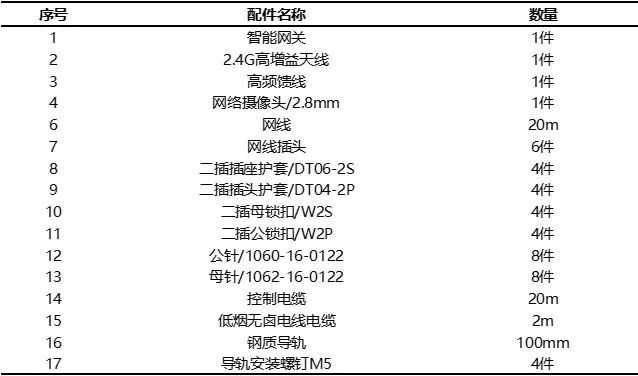

通过在现有装备上安装智能网关及车载网络摄像头等配件,满足凿岩台车作业视频监控、实时数据采集、工后日志在线传输等功能需求,具体所需配件如表1所示。

通过上述改造,三臂凿岩台车可实现以下功能:①实现超前小导管/管棚数量及深度记录存储与传输;②实现开挖钻孔日志记录与传输(含时间、定位里程、位置坐标、钻孔数量、钻孔位置、钻孔深度、炮眼布置图等信息);③实现车载视频监控及影像传输;④能在运行中24h实时获取数据并通过工程现场既有网络将相关数据传输给隧联网平台。

2.2 湿喷机改造措施

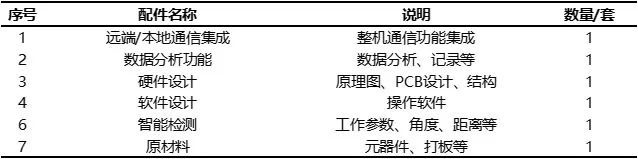

通过在现有装备上增加硬件及软件等配件,满足湿喷机作业实时数据采集、存储及在线传输等功能需求,具体所需配件如表2所示。

通过上述改造,湿喷机可实现以下功能。

1)实现湿喷机施工参数(包括混凝土喷射方量、喷射速度、速凝剂消耗量、速凝剂掺比、风压等)的自动记录、读取、上传功能,并通过工程现场既有网络将相关数据传输给隧联网平台。

2)通过加装智能空间感知系统,实时监测喷头与受喷面的角度和垂直距离,并通过工程现场既有网络将相关数据传输给隧联网平台。

3)网格化隧洞空间待喷区域,对该区域完成喷涂参数的统计并输出至可视化数字终端。

4)扩展CAN通信接口,将车体本身参数信息化,定向实时触发车体自身传感器通信,得到实时喷射混凝土量、速凝剂量、风压、混凝土量与速凝剂量配合比参数。同时,将所得参数与当前所在的网格化区域同步序列化至Pickle本地文件,以便后期数据记录、分析、查询。

2.3 衬砌台车改造措施

通过在现有衬砌台车上增加协议转换模块,隧道内衬砌台车通过协议转换模块将台车内部数据通过TCP或485转换成MQTT协议发送到指定的信息采集系统,现场需提供网络接口,可使用有线网络或4G网络,具体所需配件如下:协议转换模块1套,安装附件1套。

通过上述改造,衬砌台车可实现以下功能。

1)实现衬砌台车施工参数(包括混凝土浇筑方量、浇筑压力、拱顶压力、浇筑温度、工作效率、作业时间等)的自动记录、读取、上传功能,通过工程现场既有网络传输给已开发的隧联网平台。

2)通过协议转换模块,将相关施工参数通过工程现场既有网络传输给隧联网平台。

3)可在运行中24h实时获取数据并通过工程现场既有网络将相关数据传输给隧联网平台。

2.4 除尘台车改造措施

通过在现有高原普通型除尘台车上增加智能网关及粉尘浓度传感器,满足除尘信息化数据采集传输的功能需求,具体所需配件如表3所示。

通过上述改造,除尘台车可实现以下功能。

1)实现除尘台车施工参数(包括粉尘浓度、除尘风量、作业时间等)的自动记录、读取、上传功能,通过工程现场既有网络传输给已开发的隧联网平台。

2)可在运行中24h实时获取数据并通过工程现场既有网络将相关数据传输给隧联网平台。

3 隧道数字化建造控制技术

3.1 隧道洞内网络布设

为满足隧道施工过程中设备数据传输要求,施工隧道内布置良好的网络环境。

3.1.1 网络配置标准

按现场可能的最大网络负荷情况考虑隧道网络配置,隧道内网络配置如下:①最低带宽承载能力为30Mbits/s(仅考虑装备部分);②最大上行速率为30Mbits/s(隧道内向隧道外);③最大下行速率为4Mbits/s(隧道外向隧道内)。

3.1.2 洞内典型供网

网络按3.1.1节要求配置,同时隧道内网络建设按装备典型供网如下:①运营商网络以光纤方式进洞;②在防水板台车后衬砌台车上布设信息化柜,光猫、路由器、交换机等网络装置可集成在其中;③在防水板台车附近设置wifi发射点;④隧道内wifi双通道设置,人机分流,避免干扰;⑤无线发射点与掌子面间信号尽量无遮挡,距离≤100m。

3.1.3 设备供网

1)结构类设备供网 衬砌台车直接通过有线连接方式,将运营商网络接入台车路由器,实现设备联网。

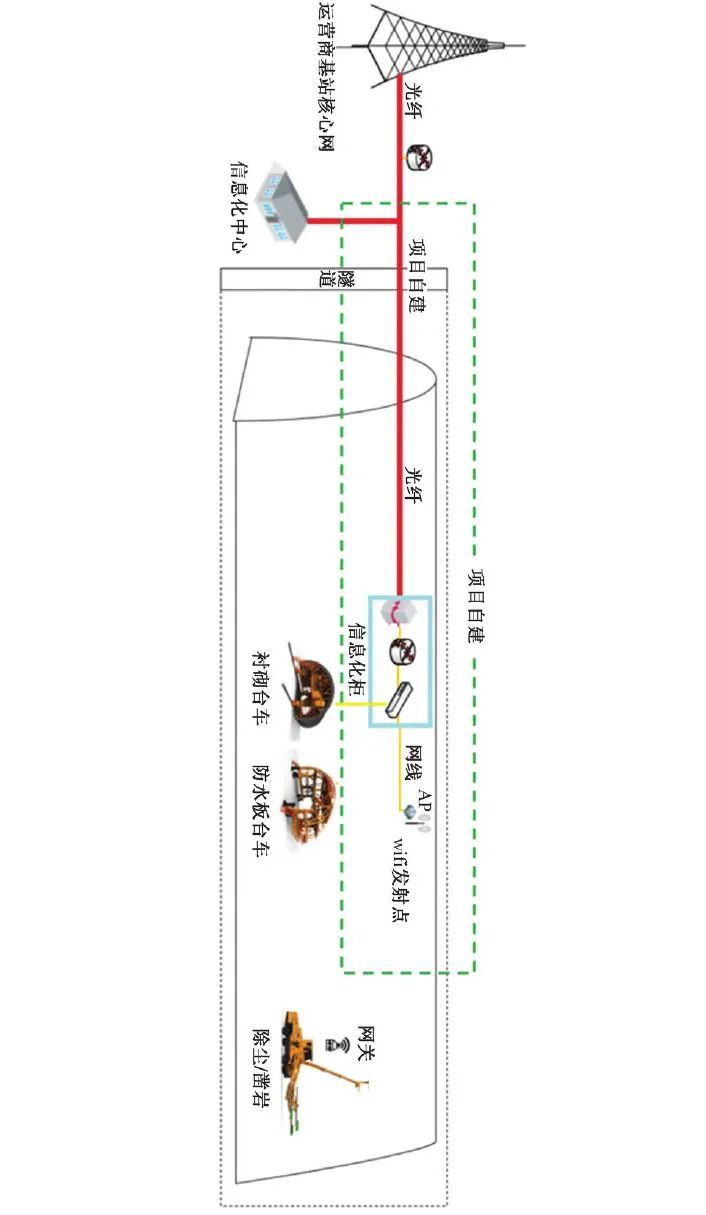

2)移动类设备供网 通过配置凿岩、除尘等设备自身搭载的智能网关,建立与隧道无线wifi间的网络通道,装备工作时,自主建立无线网络连接,实现移动类装备联网,如图1所示。

3.2 隧道施工可视化物联交互控制技术

3.2.1 隧道施工可视化物联交互控制系统

隧道施工可视化物联交互控制系统是以BIM+GIS与物联异构融合技术为抓手,以“全要素、数据传感、异构融合、交互”为核心,贯穿施工全过程,搭建“基于BIM+GIS技术的隧道场景化物联交互控制系统平台”,该平台能覆盖隧道建造全周期,集成地勘信息、设计信息、综合监测、超前地质预报、人员设备定位、电子围栏、监控量测及施工过程中各类关键施工数据等信息,实现虚拟信息与实体环境硬件间的有机异构融合。

该系统是一个项目实施级的管理工具,将隧道内人、机、料、法、环、测六要素运行的生产数据通过物联网技术进行信息交互,可实现三维管理。同时,还可集成人员劳务信息、工装生产数据、有害气体监测、不良地质体信息、监控量测数据等,结合工程大数据技术,深度分析运算关键数据,优化开挖、初支参数等关键工序,以及安全、质量、进度、物资等环节中的决策管理,智能识别、定位、跟踪、监控,如图2所示。

3.2.2 隧道施工改造设备控制技术

本文通过对三臂凿岩台车、衬砌台车等大型机械设备的数字化改造,使设备能自动采集、存储施工过程中的关键参数,然后通过网络将数据传输至隧道施工可视化物联交互控制系统平台;平台能对数据进行集成、分析,对不安全的行为及因素做出预警,如能识别、判断三臂凿岩台车钻孔数量不足、钻孔位置错误及钻孔深度不够等,衬砌台车的浇筑压力过大,湿喷机的喷射速度、角度及距离不符合要求,除尘台车的除尘效果不达标、粉尘超标等问题,然后系统可根据预定的阈值发出指令,提醒相关管理人员及时采取措施,在过程中及时纠偏及控制,预防质量及安全问题发生;同时,基于隧道施工可视化平台,可实时了解现场施工动态,合理调度现场各施工机械进行工序穿插,保证各类机械联合作业的高效性及流畅性。

4 结语

本文基于对现场主要大型施工设备进行数字化改造,使相关设备能实时对现场施工过程中的施工关键数据进行采集、存储及传输等;然后将相关施工参数通过工程现场既有网络传输给隧道施工可视化物联交互控制系统平台,基于隧道施工可视化物联交互控制系统,实时了解现场动态,判断各项工作的合规性,对存在的问题及时自动做出反馈,从而减少人员投入、加快施工进度、降低安全质量风险、提升数字化建造水平等,从而能更好地控制现场。