两种凿岩台车在使用过程中的适用性分析

凿岩台车在水利工程、隧道、铁路工程、矿业工程中等大量使用,瑞典Atlas Copco公司生产的Rocket Boomer353凿岩台车和挪威AMV公司生产的21SGBC—CC全电脑凿岩台车是目前世界上比较先进的凿岩台车,针对这两种先进设备,在使用中进行了对比,并对其适用性进行了分析。

一、Rocket Boomer353凿岩台车技术性能

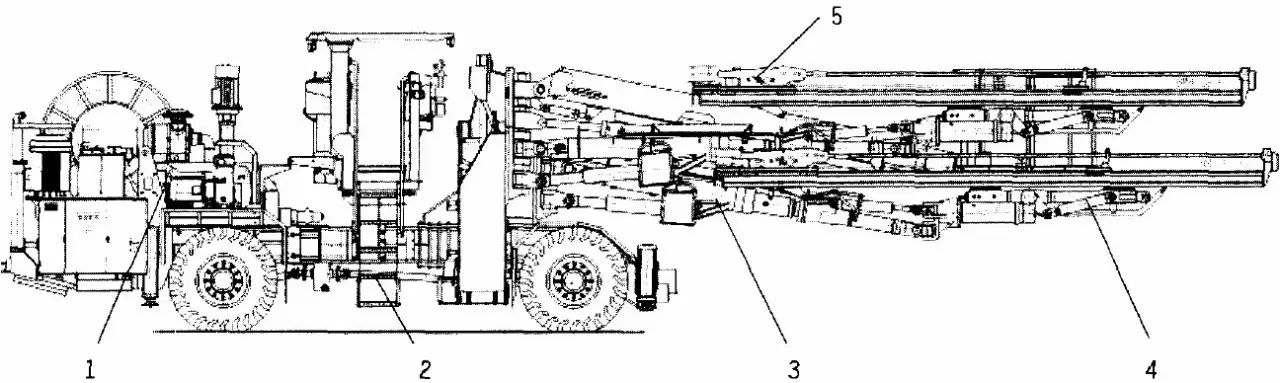

Rocket Boomer353E凿岩台车(以下称353凿岩台车)是三臂全液压凿岩台车,该台车主要由底盘、凿岩机、推进梁、钻臂、工作平台臂、控制及动力装置和自动防卡钻装置等构成,见图1。

该台车整机工作尺寸(长×宽×高)14900mm×2500mm×3300mm,重量3.9t。

底盘为DC141重型固定式橡胶轮式底盘,4轮驱动,动力性能与行走性能好。底盘配备2个可展开式液压前支腿和2个液压后支腿,工作稳定性好,最大行驶速度达18km/h,最大爬坡能力为25%,最小转弯半径内侧为5.65m,外侧为10.4m。

钻臂为BUT35全液压可伸缩式钻臂,钻臂的移动采用单手柄控制,极坐标式直接定位,比直角坐标式定位方式快捷、准确,钻臂可全方位自动保持平行,进行各种角度钻孔,配有1个HL230全液压工作平台。钻孔最大高度可达10.4m,单杆钻孔深度≥4.6m,钻孔范围满足38~102mm孔径要求,纯钻孔速度≥1.6m/min,最大可达3m/min,适应隧洞工作断面为25~120m2。

作为凿岩台车的主要装备,353凿岩台车采用COP1838ME液压凿岩机,该凿岩机采用独特的细长活塞设计,内置双减振装置和缓冲系统,先进的润滑系统设计,维护简单、大修间隔长、钻孔效率高、钎具消耗低。冲击功率为20kw,冲击频率为60Hz,最大转矩为540Nm,最大转速为300r/min,系统最大压力为23MPa。

采用Atlas Copco公司生产的冷拔成型双底结构铝合金推进梁,强度高、抗弯抗扭性能好,表面覆盖不锈钢皮,耐磨性能好,采用油缸一钢丝绳推进方式,相对运动部件间有聚四氟乙烯衬板,采用无油润滑,运行平稳、使用寿命长、零件消耗低。该推进梁具有自动钻孔功能,当钻孔结束后,凿岩机会自动返回。

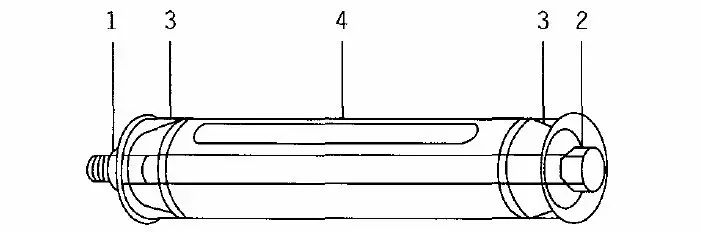

采用BUT35G液压钻臂,该钻臂采用三段式设计,每段臂采用2个V形布置的油缸支撑,并与油缸支座成三角形状,称为三角支撑,支撑平稳,定位快速、准确,可确保全方位自动平行钻孔,独特的膨胀轴(见图2)设计,确保钻孔精度。

工作平台采用HL230全液压工作平台,在平台上与操��室内均能控制安装平台的动作,自动保持平衡,并备有安全防护装置。

钻进采用DCS18—3—55直接控制系统,操作简单、维护方便,拥有自动开孔、RPCF(回转压力控制推进)、FPCI(推进压力控制冲击)和DP—CI(缓冲压力控制冲击)等各项自动保护功能。

RPCF是根据回转压力变化,持续控制和调整推进压力,当回转压力持续上升,而超过预先设置的上限时,凿岩机会自动返回,然后重新开始在孔中进行开孔。如果岩石有间隙,钻头在孔中卡住,或者由于钻孔冲渣不良而导致回转压力上升,这时,RPCF系统会降低推进速度和推进压力,防止卡钎、保护钻具。

FPCI表现为只有当推进压力在一个适当的“接触”水平之上,即钻头抵在岩石上正合适时,冲击压力才允许上升至全冲击压力。当推进压力达不到一个适当的“接触”水平时,冲击压力就会减小。这样可以防止打空锤,保护钎具和凿岩机。

凿岩机工作时,为了防止冲击活塞在回程过程中产生的反冲击力对凿岩机机体造成损伤,因此在凿岩机缓冲套与凿岩机机体充满了液压油以加强缓冲作用。液压油由一个定流量阀控制,该阀设定了开启压力,即为缓冲压力,一旦钎尾的的回弹力超过设定的压力时,该阀打开以减小回弹力来控制冲击。在凿岩机钻孔过程中,缓冲压力大约等于推进压力。DPCI表现为只有当缓冲压力保证在一个适当的“接触”水平之上,即钻头抵在岩石上正合适时,冲击压力才允许上升至全冲击压力。当缓冲压力达不到触发定流量控制阀打开时,冲击压力就会自动减小。这样可以防止打空锤,保护钎具和凿岩机。

台车配有自动防卡钎装置,确保最佳钻进速率,减少钻具消耗和丢失。

二、AMV 21SGBC—CC全电脑凿岩台车技术性能

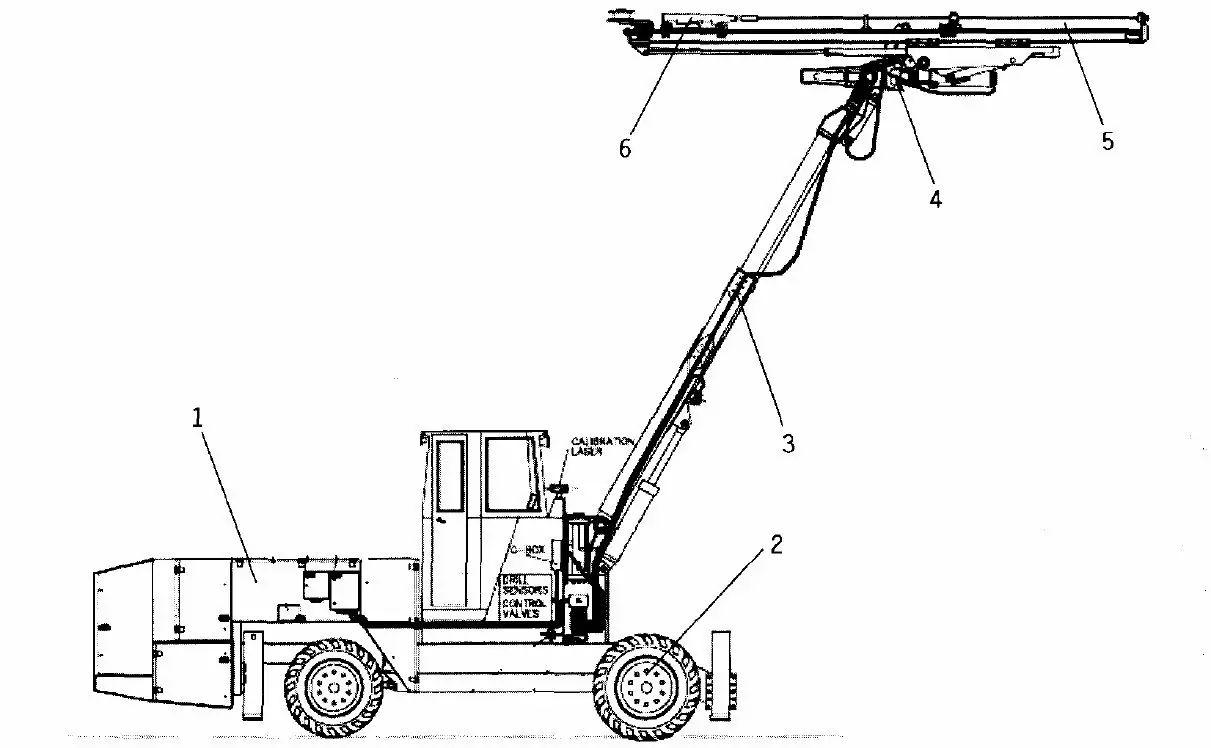

AMV21SGBC—CC全电脑凿岩台车(以下简称AMV凿岩台车)的装置和353凿岩台车基本相同。采用AMV公司自行开发的AMV2849底盘,发动机采用德国道依茨BF 6M 1013型,功率133kw,最大行驶速度15km/h;掘进断面(宽×高)为16×11m2,长、宽、高为16×2.8×3.25m,重量46.2t;转弯半径为13.209/2.849m;装备性能优良、质量可靠的法国蒙特贝尔特HC105I型凿岩机,最大冲击功率为33.5kw,冲击频率30~60HZ。

AMV凿岩台车车载电脑系统采用AMV公司和BEVER公司联合开发的AMV—BEVER CC电脑系统,使台车可以按事先设计的炮眼布置图自动或半自动完成钻孔作业。在进行隧道钻孔和爆破时,为了节约成本,使隧道轮廓尽可能地接近理论计算值,使超挖量最小,台车还配备了可高质量控制隧道扫描的BEVER一3D扫描仪进行激光定位,对将要钻进的炮孔进行精确定位。

BEVER一3D扫描仪具备如下优点:

(1)在进行每个钻孔的同时可以执行隧道轮廓的质量检查,不会延误正常的操作。

(2)得到的数据和理论参考值可一起显示在屏幕上,操作人员可以直接判断出任何一块岩石在轮廓线的外面或者里面。

(3)屏幕上直接显示出计算所得超挖量的值,使超挖减少。

(4)得到的轮廓数据可保存在记忆卡中,以便在办公室的计算机上检查、打印并保存文档。

(5)可以立即纠正任何欠挖。

(6)整个系统可以单独由操作人员或测量员使用,减少测量工作。

(7)系统可以手动或自动操作。

AMV凿岩台车在钻孔时依靠电脑系统进行准确定位,完全按照隧道设计要求控制超欠挖,真正做到完全光面爆破,钻孔深度为5m时的钻孔外偏差仅为2cm。可以将爆破轮廓控制在理想的范围内,减少出渣和回填方量、减少衬砌材料(特别是水泥)的消耗,省工、省时、省料。台车的电脑控制系统还可以将隧道内钻孔的数量、总钻孔时间、单孔钻孔时间,每个孔的深度、角度、位置进行记录和存储。存储卡里的数据也可以传输到办公室的电脑上,为今后制定隧道端面设计、施工方案和技术鉴定提供可靠的依据和参考。该控制系统可对设备的整个操作进行程序控制,当在存储卡上输入炮眼布置图,就可以按照写入信息自动或半自动地进行钻孔作业,大大加强了人机对话的功能。

该凿岩台车的液压系统冲击部分采用大流量、低压力方式,液压系统的工作条件好、工作寿命长、故障率低,完全避免了普通钻孔台车因为压力过高而造成的油管爆裂现象。台车装配的可编程序控制器,可根据隧道的岩石状况自动调节钻孔进给、回转和冲击压力,以最佳的压力配合得到理想的钻孔速度。

AMV凿岩台车每个大臂和推进梁上装有5个传感器,将感应信号输入到电脑控制系统实现凿岩作业,因此该凿岩台车只需一名操作手就可实现隧道钻孔的精确作业。一般60m2的隧道可控制超挖约在8%之内,而且每台班作业情况可由车载微电脑自动记录。

另外AMV凿岩台车还配备有各种自动保护装置,防止误操作造成设备损坏和人身伤害。

三、两种型号凿岩台车的性能对比

(1)AMV凿岩台车的工作范围比353凿岩台车大,增强了AMV凿岩台车对大洞室的施工能力。

(2)AMV凿岩台车的自动化程度较高,所需要的操作手也较353凿岩台车少,大大提高了人均生产率,经济效益明显。

(3)AMV凿岩车装备了法国蒙特贝尔特HC105I型凿岩机,可减少大量钻具消耗,是目前世界上能量转化效率最高的凿岩机。钻具作为凿岩台车最大的消耗性材料,减少消耗无疑会降低成本。

(4)AMV凿岩车控制系统的操作界面均为英语,对操作手和维护人员的文化素质要求较高,培养一个合格的操作手和维护人员周期长,人力资源成本也较高。而353凿岩台车虽然操作人员较多,但要求较低,出现故障也易于判断,因此降低了设备在使用过程中的维护成本,综合比较,353凿岩台车的工作效率较高。

(5)经过实际使用发现,AMV凿岩车采用了全电脑控制系统,由于设备报警装置较多,稍有操作不当,就会发出警报,维护和操作人员一时难于对故障作出判断,就会发生停机的情况,导致操作手和维护人员不愿意使用这类过于先进的设备。