HLX5型液压凿岩机的技术改造及应用

三山岛金矿采用主竖井、斜坡道联合开拓和点柱式机械化水平分层充填采矿方法,选冶采用两段磨矿、两段选别、海水选矿、氰化浸金以及湿法熔炼工艺流程,用于采矿、出矿、运输、提升和探矿的设备全部从国外引进。然而,进口设备存在维修费用高的问题,给设备维护和生产管理带来困难。为提高进口凿岩台车的凿岩效率,降低材料及备件消耗,针对HLX5型液压凿岩机在使用过程中存在的问题进行了相应的技术改选,使设备完好率、利用率和生产效率显著提高。

一、凿岩机使用中存在的问题

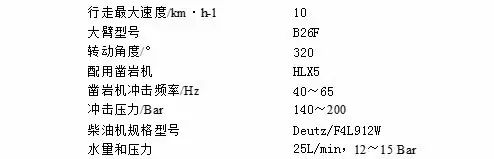

三山岛金矿引进山特维克公司产品DD310-40凿岩台车(技术参数见表1),用于井下采掘生产,配套安装使用HLX5型凿岩机(图1)。然而,凿岩机使用过程中存在一些问题,主要有3个方面。

1.1 凿岩机前端盖松动凸丝

凿岩机前端盖和旋转壳体采用螺纹连接,在作业过程中,由于凿岩机高压冲击振动,凿岩机前端盖和旋转壳体松动退扣,导致前端盖与旋转壳体凸丝损坏。前端盖退扣松动,导致前端盖与旋转壳体产生间隙,在工作过程中出现跳动现象,造成后面的旋转大齿轮受到轴向冲击而过早损坏。水封安装在前端盖上,因前端盖跳动,破坏了水封的密封作用,导致冲洗水进入旋转马达,并经过马达回油管随着液压油一起返回到液压油箱,造成液压油变质,然后被主泵输送到台车的整个液压系统,由于水的腐蚀作用,导致液压系统各种泵、阀产生锈蚀,使阀芯发卡、主泵损坏,锚杆台车故障频发,故障率急剧增高。

1.2 活塞拉伤及凿岩机不冲击

随着井下采掘矿量的增加及掘进的延伸,对井下采掘生产的凿岩台车技术状况提出了更高的要求,凿岩机技术状况的好坏直接影响采掘生产的效率,冲击活塞更是关乎凿岩机正常作业的关键部件。2012年上半年以来频繁出现因活塞拉伤严重,造成冲击活塞、中间长导套、前套及前支撑套报废的问题。由于进口冲击活塞价格是国产活塞价格的几倍,为降低成本更换国产活塞在试验台上测试,活塞不冲击;经过数次解体、拆卸,发现凿岩机冲击活塞尚在冲击位置而无法完成回程动作。

1.3 凿岩机旋转压力无法测试

凿岩机旋转马达试验压力为150Bar,液压试验台没有加载装置,无法进行凿岩机旋转压力试验,无法确定旋转压力是否正常,凿岩机安装到台车后,才能发现旋转压力是否正常,往往因旋转压力不足而返工,造成人力、物力以及时间的浪费;另一方面,由于凿岩台车液压系统元件数量多,系统工作原理较复杂,其他液压元件(如泵、阀和管路等)���现故障,常常也造成凿岩机旋转压力低,干扰了故障判断,确认故障范围较为困难,排故时间长,造成设备停机时间长,由于需要反复拆装凿岩机进行试验,故障排除工作量大。

二、改进措施

2.1 凿岩机前端盖松动凸丝问题的解决

针对凿岩机前端盖松动凸丝的问题,先后采取了将旋转前骨架油封反装、给前端盖螺纹加螺纹紧固剂、将前端盖与旋转壳体焊接成一体等方式,但并未从根本上解决问题。通过分解凿岩机总成,仔细测量各部件尺寸,发现前端盖与水封安装位置有13.5mm的间隙,前端盖壁厚20mm,考虑能否在此位置增设定位螺栓,实现防松目的。在前端盖与旋转壳体拧紧后,先钻Φ6.8mm的内孔,孔深25mm,再用Φ13mm钻头扩孔,扩孔深度10mm,然后对Φ6.8mm的孔进行攻丝,安装M8内六角螺栓,使内六角螺栓头部定位在前端盖与旋转壳体螺纹连接处,起到了放松作用,彻底解决了凿岩机前端盖与旋转壳体松动退扣问题,从而避免了因退扣引起其他零件的损坏。

2.2 活塞拉伤及凿岩机不冲击问题的解决

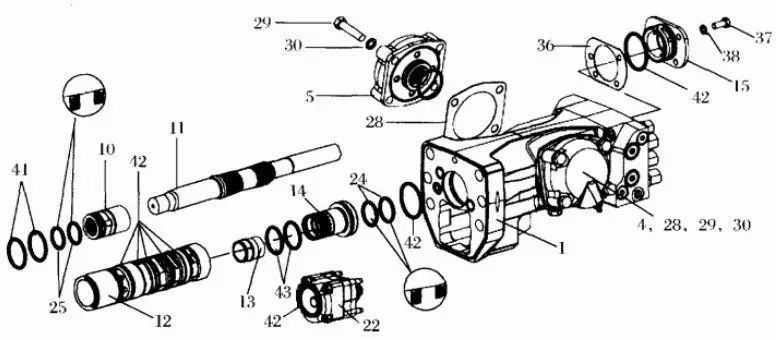

由于原活塞平衡槽起不到平衡、储油润滑的作用,在确保材质强度要求的前提下,采取机械加工方法将原平衡槽加宽、加深,在确保加工精度要求的情况下(平衡槽加工图见图2),将活塞表面的10条平衡槽全部进行加工改造。加工改造后的冲击活塞在液压凿岩机上安装后,经液压试验台测试,活塞冲击、换向灵敏可靠,投入井下生产使用,凿岩作业一切正常,满足各项使用技术要求。使用4个月后进行拆检,没有发现明显磨损和拉伤现象,说明原设计存在一些误差,改造是成功的。

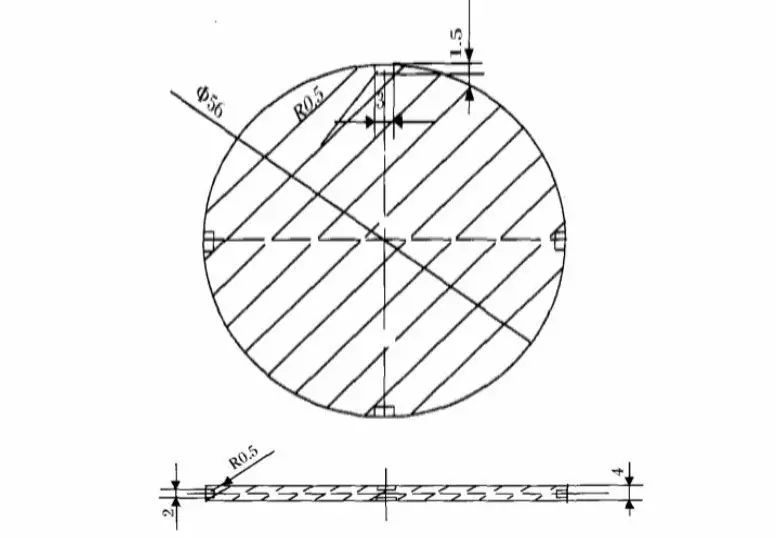

由于进口备件价格是国产备件的几倍,为降低备件消耗,在确保满足凿岩机正常工作的前提下采用国产冲击活塞替代进口备件,不失为一种降低材料和备件消耗的好方式,但国产冲击活塞存在加工精度低,达不到原厂出厂标准的问题。在进行国产冲击活塞与进口活塞比对验收时,测量进口和国产冲击活塞的相对位置尺寸,发现国产冲击活塞用于减缓冲击惯性和进油返回的受力面尺寸比进口活塞大0.2mm(直径),使活塞在前冲的过程中,减缓惯性的阻力增加了,而因活塞外径尺寸的加大,使返回的油压进不到缓冲腔,关闭了活塞的返回油路。利用外圆磨床进行铣削加工,将活塞台阶Φ56外径上磨削去0.2mm,以增大回油间隙;在冲击活塞台阶圆柱面上均匀分布设计4个对称回油槽(圆柱面对称油槽图见图3),回程的高压油能够平衡进入回油腔,并利用台阶两侧形成的压力差,推动活塞完成回程移动,形成冲击循环,完成凿岩作业。

2.3 凿岩机旋转压力无法测试问题的解决

在液压试验台上利用无轨设备的旧传动轴,一端连接凿岩机旋转马达,另一端固定在支架上,在旋转马达供油路设置最大压力为170Bar的安全阀,防止系统过载。在进行试验时,通过加载阀从零逐渐给凿岩机旋转马达加压,直至加载到凿岩机最大旋转压力150Bar,如果压力保持稳定,证明凿岩机旋转马达工作正常,泄漏量在允许范围之内,否则说明旋转马达泄漏量大,必须进行处理。

通过压力试验,可以鉴别出凿岩机旋转马达是否正常,一方面解决了凿岩机修复质量检验问题,确保凿岩机性能完好,避免装车后再重复返工,节省了大量的人力物力;另一方面,当凿岩台车出现凿岩机旋转压力低的故障时,可以迅速在液压试验台上判断出故障原因是凿岩机本身旋转压力低,还是液压系统其他元件造成的,可以节省大量的排故时间,提高设备修复效率。

三、技术改造效果

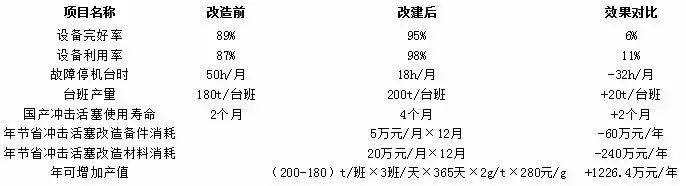

通过对凿岩台车液压凿岩机进行技术改造,不仅提高了设备的技术状况,而且大大减少了井下采掘作业过程中的故障停机时间,使设备完好率和利用率显著提高,故障停机台时减少,台班作业效率和出矿量大幅提升,满足了凿岩作业需要,为井下生产创造了良好的条件。该方法具有良好的推广应用前景,能够创造非常可观的经济效益。凿岩机改造前后效果对比结果见表2。

由表2可知,通过对凿岩机进行技术改造,设备完好率和利用率分别增加6%和11%,故障停机台时减少32h/月,台班产量增加20t/台班,国产冲击活塞使用寿命增加2个月,年节省冲击活塞改造备件消耗费60万元,年节省冲击活塞改造材料消耗费240万元,由此可增加产值1226.4万元/年。因此,该方法的推广应用可以创造非常可观的经济效益。

四、结论

通过组织技术人员联合攻关,找到了进口凿岩机使用过程中存在的问题,并且针对存在的问题主动寻求解决方案,而不是被动等待,这对于确保凿岩台车正常运转且满足生产需要是至关重要的。

凿岩机冲击活塞往返冲击是一个完整的系统,是保证凿岩作业的关键。它能够保证凿岩作业准确定位,钎杆前进、后退动作准确;只有系统协调动作,方能满足凿岩作业的稳定性、可靠性要求。