三臂凿岩台车在水电水利工程洞室开挖施工中的应用研究

0 引言

某水电站泄洪洞无压洞段为城门洞型,投影轴线长度817m,标准开挖断面13.3m×24m,洞室标准断面面积308m²,跨度13.3m,围岩等级主要为Ⅲ类(85%)、Ⅳ类(10%)、Ⅴ类(5%)。洞室开挖支护施工分三层进行,其中,第一层开挖支护施工难度大、安全风险高,是该洞室开挖支护施工中的重点。根据相关规范,地下洞室断面面积大于225m²或跨度大于15m属于特大断面地下洞室。附属洞室长度180m、240m,均在200m左右长度不一,开挖断面47m²、85m²城门型全断面开挖。无压段洞室开挖过程中主要采用了人工钻爆方式、附属洞室开挖采用了机械钻爆方式。同时,人工开挖在洞室开挖中较为常见,是行业内很传统、最常见的方式。而机械开挖在铁路工程、公路工程行业较为常见,在水电施工中用机械直接进行开挖非常罕见,通过现场不同开挖方式的总结提炼,有效地掌握了人工钻爆与机械开挖之间的共性与差异,通过实践总结了一些经验供大家参考,同时,证明了机械开挖在水利洞室开挖是完全可以采用的,也是可行的。

三臂凿岩台车作为隧道开挖施工中重要的大型机械设备,其显著的环保、高效、安全特征使得台车越来越被广泛应用,尤其在复杂山区环境下长大隧道施工中不可或缺。彭仁军等总结全电脑三臂凿岩台车在铁路隧道开挖施工后的应用中提出凿岩台车应用需要继续探讨和深入研究的问题,为凿岩台车后续应用提供了参考;田海龙总结三臂凿岩台车在隧道机械化施工过程中的效率、效益,与传统人工钻爆法进行对比分析,表明三臂凿岩台车在钻孔施工过程中仅提高少量成本,可在每个循环的隧道作业中缩短施工用时,从而缩短施工工期提升功效。以上学者的研究表明,采用三臂凿岩台车进行洞室开挖施工是可行的。

采用机械开挖水电水利工程洞室,加快了施工进度,降低了施工成本,保证了施工过程的质量和安全。本文首先分析了全自动高原型三臂凿岩台车功能及技术参数;其次,从开挖水电洞室的可行性,从施工效率和施工成本两个方面对比了机械开挖与人工钻爆技术的优缺点;最后,结合实际对机械开挖施工技术的及开挖质量控制及要点进行了评价。

1 高原型全自动电脑凿岩台车组成及主要功能

1.1 全电脑三臂凿岩台车ZYS113G组成

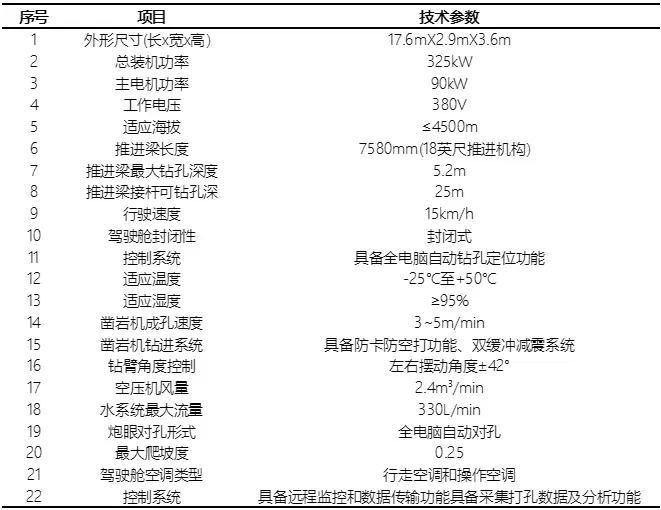

全自动高原型电脑凿岩台车主要由底盘、钻臂及凿岩机、电机、3D扫描仪、液压系统、全电脑控制系统、电气系统、工作装置、水路系统、压缩空气系统、润滑系统控制系统、驾驶室、工作平台、空压机等主要关键配置组成,其主要技术性能参数见表1。

1.2 凿岩台车主要功能

ZYS113G高原型全电脑三臂凿岩台车是集行走、凿岩和辅助装药于一体的隧道钻爆法开挖大型机械设备。具有高效智能化精准钻孔、自动精准定位、快速锚杆施工、超前地质勘探、地质分析、隧道轮廓扫描、配合注浆、管棚加固、信息化功能、辅助装药和撬毛等功能。可广泛应用于铁路、公路、水利、国防、冶金等领域的各种隧道、井巷、涵洞等施工中的掘进和支护作业。整体性能稳定,操作简单,钻孔速度快,功能集成性好,安全系数高,施工成本低,凿岩参数、数据存储与传输等数字化功能。可以选配自动管棚施工装置、半自动注浆模块、掌子面精细化识别模块、装药模块、集装箱维修间、自动接杆机构等功能。

ZYS113G高原型全电脑三臂凿岩台车具备以下八大主要功能:(1)超前地质分析;(2)精准自动定位;(3)配合现场装药;(4)3D轮廓扫描;(5)锚杆钻孔施工;(6)信息化管理;(7)自动精准钻孔;(8)管棚施工。

2 开挖方式可行性分析

目前,该工程附属洞室补气洞泄2(开挖断面:9.2m×7.1m),洞长177m、坡度为+4.51%、采用全断面机械开挖,全洞段内围岩类别为Ⅲ类,采用楔形掏槽方式进行爆破控制。针对该种水电水利工程大断面地下洞室开挖拟定,当单循环进尺为3m时,采用人工钻爆与机械钻爆两种方式进行对比。

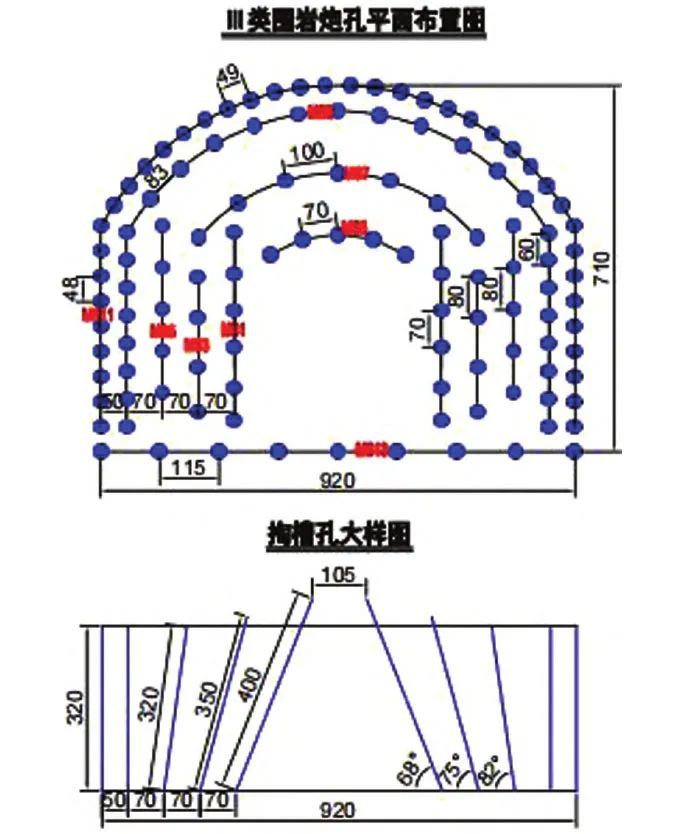

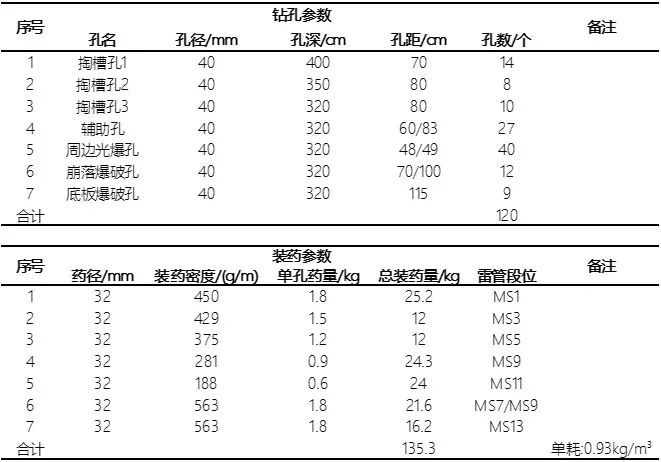

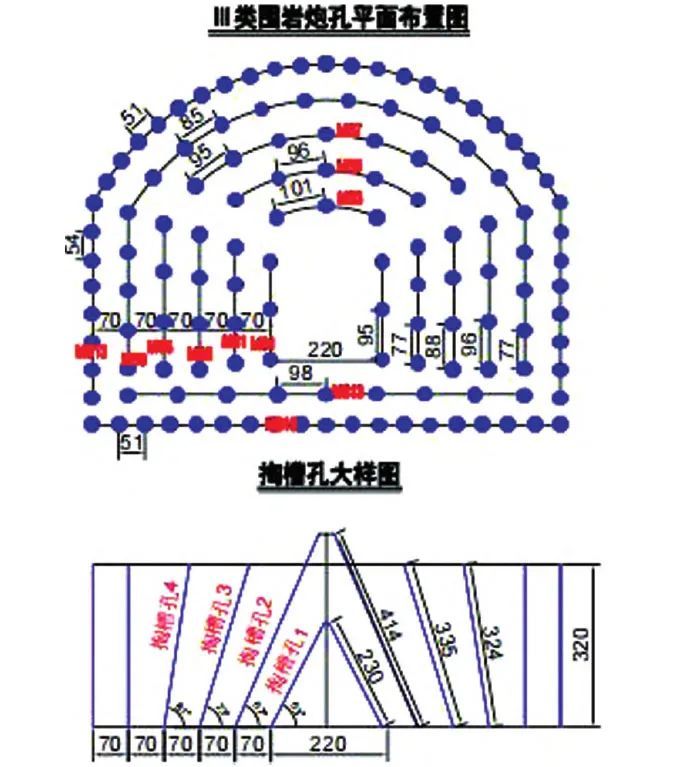

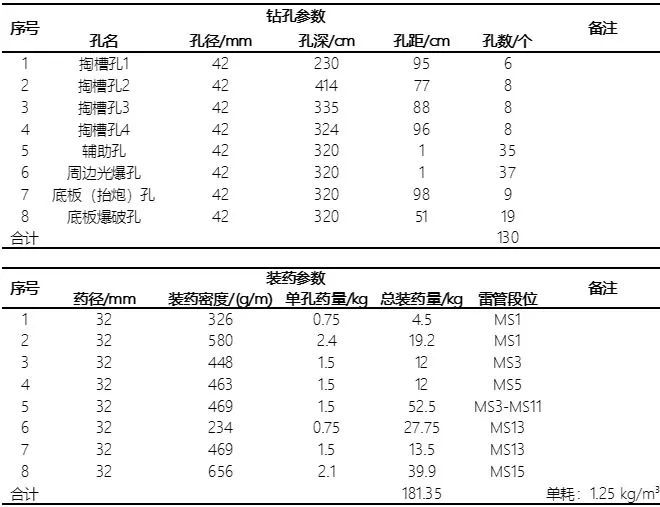

当采用人工钻孔时,根据现场实际统计,单循环装药量135.3kg,单耗0.93kg/m³,具体爆破设计见图1所示,爆破参数详见表2。

采用全自动高原型三臂电脑凿岩台车开挖施工时,单循环装药量181.35kg,单耗1.25kg/m³,具体爆破设计见图2所示,爆破参数详见表3。

根据爆破后现场洞室成形效果来看爆破循环进尺均相同,采用人工钻爆开挖,爆破残孔率约为95%。采用机械钻爆开挖时,爆破残孔率约为92%。采用这两种方式进行洞室开挖时,洞室成型效果都较好。同时,结合上述人工钻爆与机械钻爆的实施爆破参数可以看出,当采用机械钻爆时相比人工钻爆,钻头孔径略大,孔间距较小,单循环爆破孔数较多,炸药单耗稍高。

3 两种开挖方式对比

3.1 施工效率对比

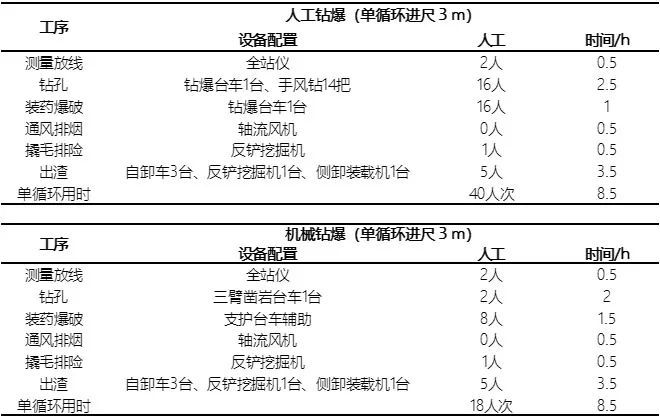

以泄洪洞补气洞泄2采用全断面人工钻爆开挖为例,断面尺寸9.2m×7.1m,单循环进尺3m,每天2个循环,实际每月有效施工时间均在25d,每月进尺达到150m;以补气洞泄2采用机械化施工为例,全断面开挖尺寸为9.2m×7.1m,单循环进尺3m,每天2个循环,实际每月施工有效时间也是在25d,每月进尺达到150m。具体对比参数及效率值见表4。

3.2 施工成本对比

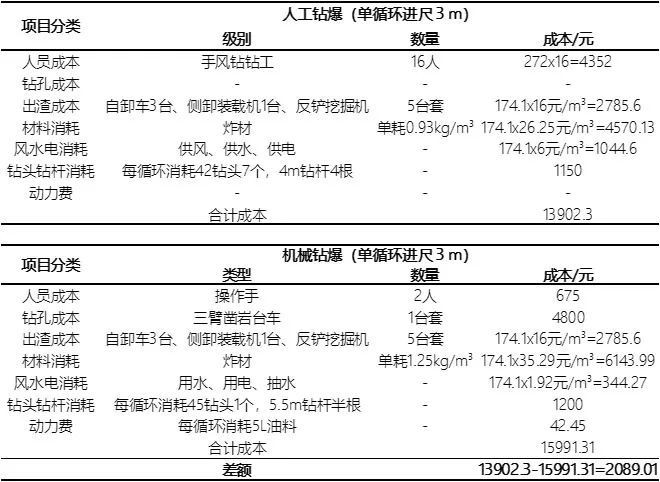

通过将人工钻爆与机械开挖对同类洞型单循环开挖成本比较,可以准确地得出:机械开挖成本略高于人工钻爆成本,且洞室断面超过60m²时,机械开挖成本明显低于人工钻爆成本,对于大断面开挖施工,机械开挖优势明显,可以为后期各类洞室开挖提供一定的经验和成本控制依据,表5为人工钻爆与机械开挖两种不同开挖方式下的成本对比。

3.3 施工质量对比

通过前期人机磨合期,机械开挖达到正常熟练状态后,与人工钻爆控制开挖质量相比,机械开挖在洞室开挖质量控制上取得了很好的效果,开挖轮廓线符合设计要求,大面平整、开挖面开挖规格良好,炮孔间距均匀,孔向大致平行;洞室开挖前后循环炮孔衔接较好。Ⅲ类围岩预裂残留半孔率大于80%,超挖整体控制在13cm,符合洞室开挖超欠挖控制范围要求。

3.4 安全风险对比

在洞室开挖过程中,采用机械化洞挖施工,实现了三臂凿岩台车在水电水利洞室开挖方面的探索,有效解决了人员离施工掌子面太近引起的安全隐患。据不完全统计,人工钻爆发生在离掌子面10m范围内的安全事故占80%。且机械开挖操作室离掌子面距离10m,而人工钻爆在开挖掌子面的人数至少在12人以上,而机械开挖操作手仅为2人,有效地缓解了人员伤亡数量并避免了大量的安全风险。

4 结论

(1)通过机械开挖与人工钻爆两种开挖方式的对比,可以肯定机械开挖在水电水利洞室开挖施工中是可以应用的,采用机械开挖水电水利工程洞室是可行的;

(2)通过施工功效对比,同一种洞室断面尺寸一定的情况下,机械开挖与人工钻爆的功效是可以满足正常施工要求的,且随着洞室断面的增大,机械施工的功效会有显著的提高,优势越来越显著;

(3)通过同类型洞室开挖中机械和人工钻爆的成本对比分析,机械开挖的成本可以满足施工单价的合理范围,在洞室断面增大的情况下更加体现节约成本的优势;随着我国人工成本不断增加和机械化成本越低的趋势,采用机械开挖大断面、超大断面更为可取;

(4)机械开挖运用于水电水利工程洞室开挖中,洞室坡度在25%以内都是可以采用机械开挖的,且因机械开挖钻孔用水量大,开挖坡度升坡时因掌子面积水带来的施工干扰明显小于降坡时的干扰;

(5)采用机械开挖在安全性方面更加优于人工钻爆,对安全有更大的保障。从职业健康角度来讲,机械开挖全部在封闭操作间内,操作室内的空调新风系统可以随时保证空气质量,与人工钻爆全部置身于掌子面环境中相对比,更是一种职业健康质的飞跃。