智能型二臂凿岩台车在小断面隧道钻爆开挖应用总结

0 引言

近年来,通过不断地探索与实践,交通和水利工程隧道施工建设取得了长足发展,隧道建设逐渐从传统人工作业转向机械化施工。以郑万高铁湖北段为代表的工程,是我国高铁隧道实施机械化大断面施工以及开展智能建造基础研究的的先行者,开展了机械化大断面配套施工研究。然而,随着我国建设水利及抽水蓄能项目、长大隧道平行导坑等小断面隧道的机械化施工仍在摸索中。所以有必要开展小断面隧道机械化施工探索,智能型二臂凿岩台车作为一种重要的小型机械化设备,具有巨大的潜力和重要性。它不仅能够实现自动精准定位,高效精准钻孔,还能提供全过程智能辅助和先进的配置资源。因此,本文旨在对智能型二臂凿岩台车在小断面隧道钻爆开挖应用进行总结,从而为小型机械化施工的探索与发展提供有益的参考。

1 项目概况简述

某抽水蓄能勘探平硐,勘探平硐进入地下厂房布置区,为查明地下厂房布置区工程地质条件,为地下厂房方案比选和设计提供地质依据,勘探平硐主洞开挖断面尺寸为8.8m×7.4m(宽×高),根据初步围岩分类,Ⅱ类围岩洞长约150m,Ⅲ类围岩洞长约201m,Ⅳ类围岩洞长约415m,施工过程中根据围岩揭示情况动态调整围岩级别,为提高循环效率,确保工期,隧道采用1台全电脑二臂凿岩台车(铁建重工ZYS82)进行全断面机械钻孔作业。

2 凿岩台车主要技术参数

(1)两臂凿岩台车ZYS82:制造厂家为中国铁建重工集团,工作状态:长x宽x高:15100mmx2500mmx3850mm,最大覆盖面积可达105m²,总重量:33000kg。

(2)两臂凿岩台车ZYS82用途:该两臂凿岩台车适用于钻爆孔、锚杆孔、掏槽孔和超前支护孔,适合于装药、安装锚杆、注浆、安装风管、排险等高空作业。

(3)施工条件:适合在海拔3000m及以下、在-20ºC~+45ºC温度下工作;作业最大工作断面:宽×高13.2m×8m、最小工作断面:宽×高4m×4m;最大爬坡坡度25%。

(4)作业状况:钻孔直径φ40~φ140,最大钻孔深度5.2m,最大冲击压力190bar;空压机出口额定压力8bar;全机总装机功率215KW。

3 二臂凿岩台车全断面钻爆开挖施工组织

勘探平硐主洞主要以Ⅲ级围岩为主,断面面积58.47m²,采用的是一台二臂凿岩台车全断面法开挖施工;采用全电脑凿岩台车开挖作业流程如下:设计参数导入→控制点测设→台车就位→根据电脑指示钻孔、清孔→装药→组网、起爆→进入下一道工序。

3.1 设计参数导入

全电脑凿岩台车作业前,将隧道设计线路控制参数、爆破参数、控制点坐标等数据导入台车中控平台,方便后续电脑自动计算相应施工参数,且爆破参数可根据每循环爆破进尺及超欠挖情况进行及时调整后重新导入。在导入之前,则要确保隧道设计线路控制��数、爆破参数和控制点坐标等数据已经准备好,并且符合规定的格式和要求。还应进行数据验证和校对,确保数据的准确性和完整性,避免导入错误或不完整的数据。

3.2 台车就位

根据测量组控制坐标,提前在凿岩台车施工区域后方30m左右初支边墙上布置3个临时控制点,其中两个点进行校核,另一个点进行复核,以确保位置的准确性和稳定性。通过机身自带扫描仪,自动读取提前布置的两个已知点P1、P2的坐标信息,并通过P3点进行复核,实现自动精准定位,这样就无需使用全站仪进行人工测量和放线,大大提高了定位的效率和准确性。

3.3 根据电脑指示钻孔

通过设计参数(线路、开挖轮廓、爆破设计等)的导入、计算,确定炮孔的具体要求。然后,台车通过精确定位,将相关信息传输至台车中控平台。台车中控平台中会显示具体炮孔的深度、位置及角度等信息,操作手按照电脑显示操作手柄即可完成炮孔的精确施钻,过程中可根据施工经验,适当对炮孔位置及角度进行微调,以达到最好效果。这些操作将在实时监控下进行,以保证施工的准确性和安全性。

3.4 装药爆破

爆破工借助装药平台开始按照设计对周边眼、辅助眼和掏槽眼进行装药,他们根据爆破方案,在每个炮孔中放入适量的爆破药物,并将炮孔封堵,然后分段设置并连接好起爆雷管、起爆线;装药完成后爆破工将臂架收拢回正,停止台车电机系统,并启动台车发动机系统,在这个过程中,爆破工还需解除与车身连接的水管和电缆管线,以确保台车可以自由移动。随后,爆破工收起支腿,将台车从作业区域驶出,为爆破施工做准备。

3.5 爆破参数设计

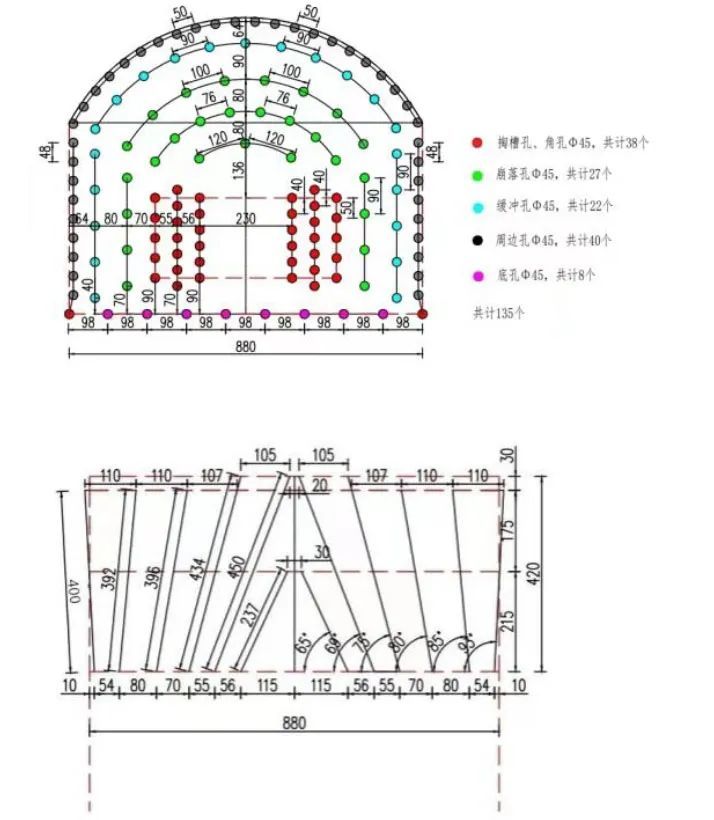

本隧道全断面共设计135个炮眼,各炮眼的技术参数要求及主要事项如下:

周边孔:设计孔数40个,拱顶周边眼间距50cm,边墙周边眼间距48cm,孔深4.0m。由于二臂凿岩台车因钻孔设备原因,钻头距初支面计划10cm的工作空间,定钻过程中,严格按照计划外插角角度进行施钻,外插角过大或过小,会造成隧道爆破后,隧道轮廓存在超挖或欠挖的情况,处理则会相应的增加循环时间,影响功效;

缓冲孔:设计孔数22个,间距90cm,接近垂直钻孔,孔深3.92m。

崩落孔:设计孔数27个,横向间距80~90cm,竖向间距76~120cm,垂直钻孔。

掏槽孔、角孔:设计孔数38个,本隧道配合凿岩台车钻臂参数,设计采用楔形掏槽,掏槽孔按六排布设,中间中掏,外圈远掏,第一排角度65°孔深2.37m、第二排角度69°孔深4.5m、第三排角度75°孔深4.34m、第四排角度80°孔深3.96m、第五排角度85°孔深3.92m。

底孔:设计孔数8个,角度朝下3°~5°,横向间距98cm,竖向间距70~90cm,孔深4.0m。

4 二臂凿岩台车全断面钻爆开挖工效分析

智能型二臂凿岩台车定位快而准,无需人工测量画点,缩短准备时间,二臂凿岩台车拥有先进的凿岩系统,钻孔速度快,超出传统人工风动凿岩机效率的3倍,4m长孔平均钻孔时间2.5min。施工循环时间较人工开挖减少约50%,作业人员与人工开挖相比,由16人降至2名操作手,大大降低工人劳动强度、节省了人工成本,且二臂凿岩台车的钻杆定位后,按水平或固定倾角推进,操作人员只需通过操纵杆就能灵活调控钻孔位置和角度,较传统风动钻机更好地提高了钻孔质量,更好地控制了超欠挖。

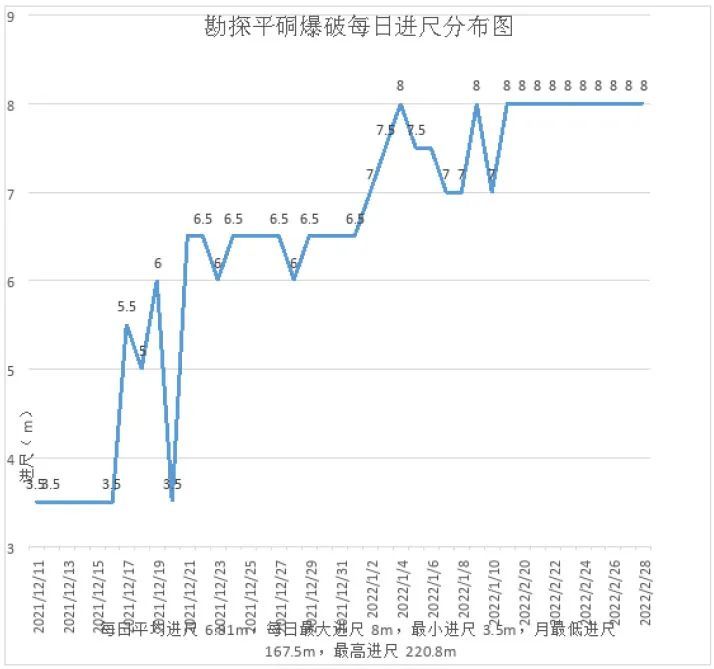

本隧道采用凿岩台车开挖,两臂同时钻孔,平均每孔耗时2.5min,,每循环钻孔耗时2小时40分钟左右,经过对本隧道近3个月的进度跟踪统计,数据汇总如下表,月进度最高220.8米:

5 二臂凿岩台车全断面钻爆开挖应用优势

5.1 自动精准定位

通过将设计参数录入台车电脑,并利用3D扫描仪对隧道拱墙上的已知点进行识别,即可计算出台车相对于隧道的位置。这一功能使得台车能够快速确定炮孔位置参数,无需人工测量和放点。传统断面人工全站仪放点需0.5~1小时,且需提供作业平台,而ZYS82二臂凿岩台车平均定位时间不超过5min,且可在台车就位后与水电接通同时进行,极大的缩减了台车钻孔前作业准备时间。自动精准定位大大提高了作业效率,节省了宝贵的施工时间。且减少了人力资源的投入,降低了劳动强度,从而减少了人为误差的可能性。通过快速而准确地定位,台车能够更好地控制钻孔位置和角度,从而提高钻孔质量并有效控制超欠挖的程度。

5.2 高效精准钻孔

针对钻爆设计图中各类不同位置炮眼钻孔深度、角度控制需求,ZYS82二臂凿岩台车通过导入钻爆设计图,将设计参数提前录入台车电脑,可以有效控制钻孔参数,从而保证开孔位置准确、炮孔掏槽角度精准、炮孔平行垂直和炮孔底位整齐等要求,这样可以获得最大的爆破效果,并通过传感器实时收集反馈钻孔的所有数据于操作系统中,每循环动态调整的钻爆设计参数可通过全电脑三臂凿岩台车完美执行。高效精准钻孔通过电脑控制钻孔参数,有效避免了人为误差和主观判断带来的偏差,确保钻孔的准确性和一致性。其精准的炮孔掏槽角度和平行垂直的炮孔布置提高了爆破效果,达到更好的工程目标。

5.3 全过程智能辅助

智能型ZYS82凿岩台车中,配置了计算机辅助系统,通过电脑智能配合操作手进行协同作业,大大地排除了钻孔时人为因素的干扰,操作手的主要职责是监督作业,而不必长时间保持高度集中注意力,这样操作人员可以有更多精力关注整个台车的工作状态,及时发现并解决潜在问题,保证台车正常运行,从而避免了人为操作带来的误差和风险,还能够提高工作效率,减少操作失误,提高工作安全性。

5.4 配置资源先进

智能型二臂凿岩台车配备了大功率凿岩机,使得钻孔速度达3~5m/min,钻进速度快,这样可以提高施工效率,缩短工期,同时减少了对人力资源的需求。而且该台车采用多维变幅臂架设计,通过臂架角度变换,可施作360度范围内周边、拱部、隧底等处孔位施工,提供了更大的灵活性与通用性。自带的3D扫描仪可将隧道断面超前情况建筑三维模型,这样可以精确呈现爆破效果,为钻爆参数的动态调整提供可靠的依据。

5.5 作业安全环保

与人工钻爆法相比,凿岩台车大幅度减少了需要进行掌子面作业人员数量,且操作人员与掌子面之间要保持10m以上的安全距离,使得他们处于安全的支护段落,并且拥有开阔的视线,利于观察围岩变化,而安全顶棚能够有效地防止掉落物体对作业人员造成伤害,并提供额外的防护层。这项设计使得作业人员能够在一个更加安全的环境中工作。凿岩台车的驾驶室采用封闭式设计,能够有效减少作业过程中的噪音干扰。这不仅为作业人员提供了更加舒适的作业环境,还减轻了他们可能受到的噪声污染。

6 结论

总的来说,智能型二臂凿岩台车与传统钻爆法相比,尤其在硬岩围岩情况下,在单循环进尺、钻孔速度、爆破效果、循环时间、安全、环保、节能等方面优势明显,但目前限于成本、围岩因素、管理维保等多方面原因,山岭隧道施工仍大部分采用人工风钻钻爆,仅有小部分采用凿岩台车钻爆。未来,可以通过降低成本、改进围岩适应性以及加强管理维保等方面的努力,进一步推广和完善智能型凿岩台车的应用。这将有助于提高施工效率、降低施工成本,并在更广泛的工程项目中实现更大的应用潜力。