全电脑控制下凿岩台车在隧道施工中应用

伴随着机械化全面普及的背景下,在隧道工程项目中,也随即配备了专业的“凿岩台车”,其能够通过钻爆法来提升隧道的施工效率和质量,是目前隧道施工非常重要的设备之一。而在计算机与各种设备结合下,全电脑控制凿岩台车随即诞生,并且被广泛运用到了各种隧道施工项目中,现对其具体的应用情况做如下总结。

一、全电脑台车的优势

(1)先进的故障诊断反馈系统。在凿岩台车发生故障之后,融合通信(RCS)诊断系统主要经由显示器,以图标的方式来提醒司钻工台车表现出明显的故障,并且配合故障图标颜色变化来评价台车是否能够继续进行工作,为台车的维修提供切实可行的判断依据,确保维修人员能够更快的明确故障发展的主要原因。

(2)定位精准与直观展现钻孔情况。在凿岩台车上配置了相应的全站仪导航,其主要是经由两个菱镜来实现达到准确定位,其与隧道线的坐标相比较,可以经由钻臂来达到对台车坐标关系与掌子面的定位,掌子面布孔图进行绘制之后,再经由U盘将其导入到台车的电脑中,台车显示器能够非常清晰的展现出各个钻孔的具体位置以及在钻孔期间所面临的各种数据,包括了推进压力、冲击压力以及钻孔速度等,全电脑台车台臂均有相应的传感器,其能够经由各种角度和长度传感器来非常准确的实现钻臂的定位,从而及时有效的体现出钻孔的深度、角度与速度等。为此,该车能够非常有效控制孔深,提升掌子面爆破之后的平整程度,精确的实现对人为因素的有效控制,这就能够帮助槽眼的外插角度得到较好的控制,并能够确保在进行爆破处理之后,仍然具有较佳的超欠挖成型以及爆破进尺。

(3)通过实施全自动控制,能够有效减少操作人员本身的操作水平,与人工钻孔比较,传统的司钻工需要培养至少1~2年才能够准确、熟练的实施钻孔,该车司钻工培养周期也往往需要至少半年的时间。

(4)能够实现信息化数据功能的统计,设备之间能够做到数据精确、快速以及可靠的传输,并且能够经由CANBUS总线系统来实现,极大程度上提升了信号传输效率,同时为后台管理提供可靠的数据支撑。

(5)具备较好的工作环境。封闭并配备了空调的驾驶舱,能够极大程度上降低在进行开凿期间的噪声,同时也能够避免粉尘进入驾驶舱,帮助司钻工能够从重粉尘、燥热以及废气等环境中解脱出来,从而实现对其工作环境的彻底改善。

(6)设备操作参数调节便捷度极差,经由电脑能够加强对各个部件参数的调节,从而实现对以往手动调节方式的正确处理。

二、全电脑控制下凿岩台车在隧道施工中应用

1.工程概况及围岩地质情况

某高速公路隧道处于A市辖区范围内,全程长度为11883m,整个工期耗时共计55个月,采取单洞双线布置。辅助坑道提出了“1#横洞、2#横洞、3#横洞”的施工方案,整个施工过程采取了五个作业面来进行组织施工操作。

隧道直接穿越了巴东组二段地层,岩性则主要采用的是泥岩夹砂层,岩层产状则主要为N28°W∠11°��(10°),其地下水则主要是将基岩裂隙水为主,围岩级别主要为Ⅳ级,节理的发育也相对较早,围岩相对较为破碎。正洞开挖Ⅳ级围岩段来实现对台阶法的运用,配合φ42小导管与全环型静钢钢架来实现对拱部进行支护设置。3#横洞小里程的正洞长度为1800m,其主要采用的是Ⅳ级围岩,岩性同样为泥岩夹砂层,与其他四个口比较,围岩整体性略佳,且少水。开挖断面为158.9m²,上台阶为108.9m²,主要运用2辆全电脑三臂台车,双机并打在实施钻爆法开挖的过程中,下台阶开完断面在50m²,这就需要对人工风钻进行挖掘处理。其他四个工作面则由于围岩本身相对较差,使用了“人工风钻+开挖台架”的方式来进行挖掘处理。

2.全电脑台车开挖钻爆设计

(1)炮孔布设

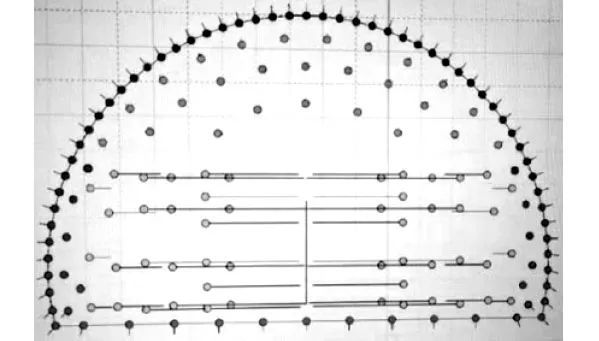

爆破作业本身就是动态变化的过程,钻爆参数主要是结合围岩变化来实现对动态管理、修正。为了控制爆破振动对围岩扰动反应的控制,可结合围岩的特征,对周边眼间距以及周边眼的最小抵抗线进行合理选择,配合炮眼来实现交错均匀的布设,周边炮眼与辅助炮眼能够保持在同一个垂直平面上,并对斜眼掏槽的方式进行合理运用,掏槽眼加深20cm,再对围岩的具体情况进行揭露,现场周边眼之间的距离设定为45cm,而周边眼本身的最低抵抗线则设置为55~60cm,具体见图1。

(2)爆破参数

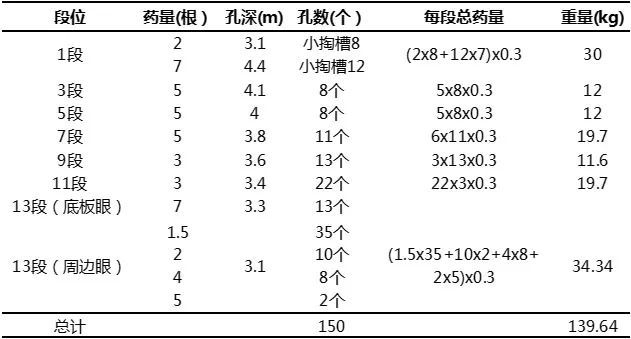

见表1。

(3)爆破器材

主爆药主要运用的是抗水性能、爆破性能、安全性能相对较佳以及对环境污染较小的2号岩石乳化炸药,其具体的规格为φ32mm×250mm。周边眼主要配置了直径在20mm以内的低爆速药卷。装药结构则主要通过竹片的方式来实施绑扎,其能够实现导爆索的传爆处理,实施间隔装药,并结合围岩的具体情况来进行药量和间距的调整。

3.全电脑台车开挖方式及设备、人员配置

干溪沟隧道3#横洞小里程正洞Ⅳ围岩主要运用大断面来做出相应的开挖施工操作,上台阶与下台阶的高度分别为9.00m、3.38m,上台阶的长度大约为35~45m,下台阶与上台阶能够实现同步施工操作。上台阶主要配合三臂凿岩台车来进行炮孔的钻设,开挖的延米量为108.9m³。下台阶主要配合运用人工风钻来进行开挖处理。

上台阶配置了全电脑三臂台车2辆,实施超前探孔、掌子面炮孔与系统锚杆孔的钻设,装药主要配合使用了各种开挖台架人工装药。同时配备了一辆皮卡车,用于对维修配件、生活物资以及人员进出洞等进行运送处理。配备台车操作手6名,维修人员2名,台车电工1名,炮工10名。

4.全电脑台车供水、供电及移动栈桥的改进

(1)供水:全电脑台车在实施钻孔的过程中,冲渣水压均不低于8bar,同时必须有非常充足的供水,否则冲渣不畅就会导致台车会出现自动报警,随后停止钻孔。在掌子面间隔200~500m的位置,可以配置一个可移动式水箱,大小为30m³,经由洞外向其中引入清洁水,采用22kW管道加压泵来向台车水泵实施供水,供水压的水不得低于2bar,其直径在100mm,在移动栈桥周围可将其分为直径为50mm的水管,装水表,设水阀,并与台车自带的供水软管相互连接。水箱平时应当将水箱蓄满,水阀则可将其调整为遥控或者声控,以此实现对供水时间的节省。

(2)供电:所配置的全电脑台车,其用电总功率为450kW,运用70mm²的10kV的高压电缆进洞,在洞内配置一个箱式移动变压器,电功率为630kW,在与掌子面相距200~500m的位置,必须确保末端的电压下降不低于5%,即给电脑台车供电电压不得低于360V;每台车供电车均需要保证独立回路,在移动栈桥的近端设置相应的移动配电箱,这就能够确保箱式变压器以240mm²的三相五线来进行铜芯绝缘电缆的制作,使其能够引入到电源中,每个配电箱内配置相应的可见触点漏电断路器1个(800A),同时设置相应的漏电断路器开关2个(630A),对电表进行开设,运用于台车耗电的统计上。配电箱到台车使用台车电缆卷筒需要配置100m长度的电缆线,并沿着移动栈桥栏杆外侧进行日常铺设。

(3)移动栈桥的改进:本研究所采用的三臂台车的自重为48.5t,整体的长度为17.36m,其左右轮胎最宽的位置为2.93m。原有的隧道主要采取的是自行式液压移动栈桥,长度设置在24m左右,宽度设置在3.4m左右,两端的爬梯相对陡峭。由于全电脑台车本身相对较长并且相对较重,在上栈桥与下栈桥,台车重心穿越了栈桥爬梯的顶端位置,台车会表现出非常明显的左右晃动现象,存在较大的安全隐患,栈桥不做出改进则不利于台车的顺利穿过。在改进处理之前,每次在经过栈桥时,都需要耗费30~40min的时间,这就非常容易导致钻爆循环时间受到影响,并且有着非常大的危险性,若操作、指挥不当,就可能导致全电脑台车直接跌下栈桥,引发较为严重的损失。通过现场测量、反复数次观察之后,即可与栈桥厂家建立起合作关系,制定相应的移动改进方案,即将栈桥扩宽到4.0m,引桥的长度也能够从5.8m延长到8.0m。在通过上述改进处理之后,台车在经过栈桥时,时间能够缩短在10min以内,从而实现对通行安全性与效率的提升,极大程度上缩短钻爆循环时间。

三、结语

综上所述,全电脑控制凿岩台车具有信息传递速度较快、功能强大以及机械化配套作业程度高等诸多优势,其在隧道施工中,能够有效提升隧道处理安全系数和施工质量,从而增强隧道施工领域的竞争力。