胶州湾海底隧道三臂凿岩台车全断面注浆快速钻孔施工技术

随着科学技术的发展,长大隧道及地下工程所处地质条件变得越来越复杂,水下隧道工程大量增加,穿越岩溶、断层、软弱围岩等不良地质的施工规模和难度加大,需要采用超前注浆施工来确保施工安全质量的项目数量大幅增加,而高技术含量的注浆作业在隧道施工中应用广泛,技术门槛高,施工利润较高,这就需要凿岩台车快速钻孔注浆施工技术。

1 工程概况

胶州湾隧道北连青岛市团岛,南接青岛经济技术开发区薛家岛,下穿胶州湾湾口海域,是环胶州湾青岛市区范围交通系统中骨干网络的重要组成部分,主隧道全长6170m,跨海域总长度约3950m,线路等级为城市快速路,设计时速80km/h,设两条3车道主隧道和1条服务隧道,主隧道中轴线间距55m。隧道断面为椭圆形,主隧道开挖断面高11.2~12.0m,宽约15.23~16.03m,隧道纵断面呈V型,最大纵坡3.5%。

海域段主隧道埋深一般为25~35m,是一条以城市道路功能为主兼有公路功能的隧道。海域段约1750m,覆盖层厚度25.4~35.1m之间。服务隧道FK2+900~FK6+150,海域段约1755m,覆盖层厚度29.6~39.0m之间。隧道通过海域段最大水深约42m。

2 F4-4断层带超前探测

2.1 设计水文、地质资料

F4-4断裂穿越YK6+961~YK6+915段,长46m,涨潮时水深27~30m;海床呈缓坡状。海底覆盖层较薄,一般2~3m,主要为砂砾,局部沉积有淤泥。隧道拱顶覆盖层仅24~26m。基岩以含晶屑火山角砾凝灰岩为主,局部夹凝灰岩、并有较多辉绿岩脉、石英正长岩脉侵入。破碎带内岩体为碎裂~镶嵌碎裂结构,裂隙以密闭型为主,少数为微张型,裂隙面浸染迹象不甚明显。岩体受构造影响严重,岩体完整程度和风化带厚度差异很大,含晶屑火山角砾凝灰岩和石英正长岩抗风化能力强,其顶部强~弱风化带一般不超过10m;辉绿岩抗风化能力差,其顶部有较厚的全~弱风化带,最大风化厚度可超过25m,而且辉绿岩及其两侧岩体往往较破碎或发育小断层。围岩在松弛变形时抗渗性能易恶化,可能发生渗透变形破坏。

2.2 超前地质预报探测

(1)采用TSP203+地震探测仪器对右线隧道YK6+961~YK6+912段实施超前地质预报。

探测结果显示:YK6+961~YK6+912围岩以V级为主,局部Ⅳ级,裂隙含水,有岩脉侵入,发育多组高角度大规模结构面。异常段:YK6+975~YK6+960裂隙发育,软弱泥质充填,整体性差,裂隙含水,YK6+926~YK6+910发育多组高角度结构面,断层泥和强风化围岩充填,整体性差。

(2)右线隧道YK6+961前方实施地质雷达探测。

探测成果:YK6+961掌子面前方8m范围的岩层总体上与现在掌子面情况类似,围岩较完整,无明显含水构造。掌子面中左部前方YK6+943~YK6+949范围内结构面发育密集,围岩强度低,完整性差,自稳能力差,含裂隙水。

2.3 超前地质钻孔取芯

取芯段YK6+961~YK6+923.5,计37.5m。其中YK6+951~+944段处于断层影响带之中,岩性基本与掌子面前已开挖部分一致,岩体破碎,岩块强度较低,且遇水强度明显降低;YK6+937~933段为断层影响破碎带,其中在YK6+935附近岩芯尤其破碎,节理裂隙密集发育,节理面弱风化到强风化,成芯困难,沿取芯孔有裂隙水流出,岩芯获得率低;YK6+928~923.5段为断层破碎带,尤其在YK6+925附近岩芯非常破碎,节理裂隙发育,节理面中风化到强风化,成芯困难,岩芯获得率低。

2.4 三臂凿岩台车超前深孔探测

上台阶完成探孔3个,其中拱顶1个,左、右侧拱腰各1个。

拱顶:探孔深度45m。钻进7.2m前钻孔速度正常,7.2m后速度减慢,且卡钻现象较多,从孔深21.6m处出水,经测定出水量达36.5L/min,岩屑紫褐色。

左侧拱腰:探孔深度45m。钻进7.2m前钻孔速度正常,7.2m后速度减慢,且有卡钻现象,从孔深21.6m处出水,经测定出水量达17L/min,岩屑颜色紫褐色。

右侧拱腰:探孔深度45m。钻进7.2m前钻孔速度正常,7.2m后速度减慢,且有卡钻现象,从孔深7.2m处出水,经测定出水量达16L/min,岩屑颜色紫褐色。综合判定YK6+961~YK6+916以V级为主,局部Ⅳ级。

3 注浆目的

考虑胶州湾海底隧道覆盖层薄,右线隧道F4-4断层破碎带覆盖层仅24~26m,长度46m,围岩地质条件差,容易出现突泥、涌水险情。所以胶州湾隧道注浆应以堵水和加固为目的,采用以工作面预注浆为主,辅以洞内径向后注浆。

4 注浆方案

综合各阶段地质资料及设计要求,胶州湾隧道出口右线隧道F4-4断层破碎带采取全断面帷幕超前预注浆进行止水和加固不良地质体。

4.1 方案选择

本断层全断面预注浆实施里程为主隧道YK6+961~YK6+915,共46m,分为两循环,第一次施作里程YK6+961~YK6+931,计30m,预留5m止浆岩盘。第二次施作里程YK6+936~YK6+915,计21m。

4.2 全断面超前(帷幕)预注浆施工工艺

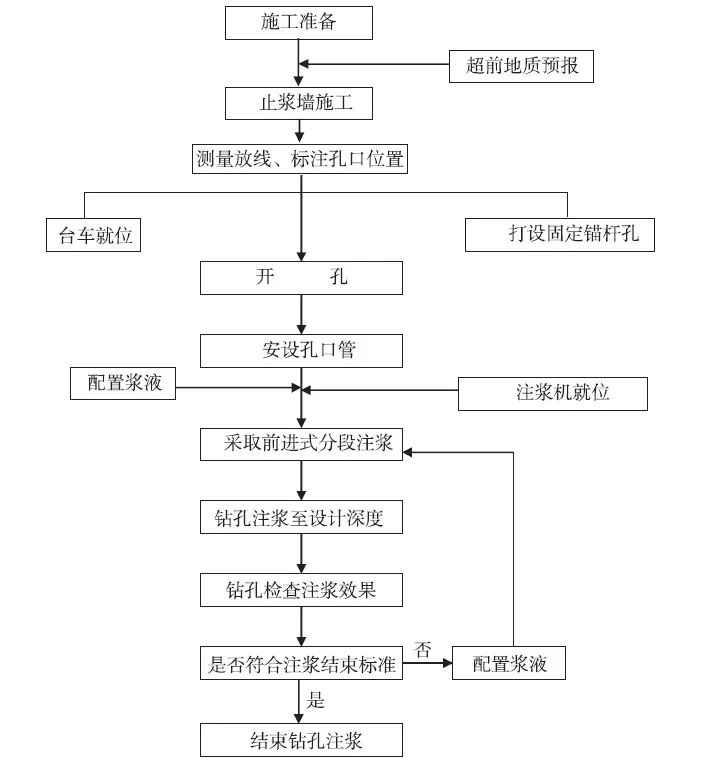

根据钻孔涌水量和裂隙发育程度以及现场施钻情况确定注浆方式,当岩石裂隙发育、钻孔涌水量较大、易卡钻时,采取前进式分段注浆工艺;当岩石裂隙不够发育、钻孔涌水量较小、成孔较好时采取后退式分段注浆工艺。当裂隙不发育,水量小,成孔很好时可采取全孔一次性注浆。胶州湾隧道出口右线隧道F4-4断层破碎带初步选用前进式注浆工艺,如图1。

5 参数设计

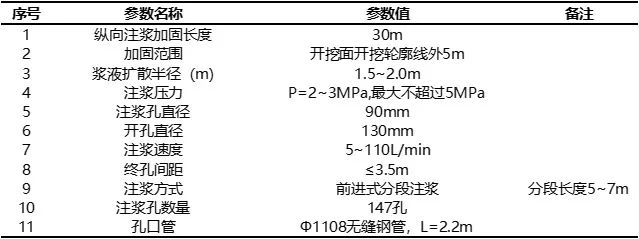

胶州湾隧道F4-4断层第一循环全断面超前预注浆参数见下表1。

6 三臂凿岩台车钻孔注浆施工

6.1 设备配置

(1)三臂液压台车

在胶州湾隧道全断面超前预注浆、超前探孔以及管棚施工中使用最先进的液压凿岩三臂台车,该台车具有BUT35重型的可伸缩1.6m并可以自由回转360°液压钻臂,就位和移动迅速而准确,在工作面上没有作业盲区,施工作业区宽达15.3m,高达12.6m。台车上配置了液压作业平台(吊篮),平台能伸缩5m并能左右摆动,上下升降达到工作面的任何一处地点,平常平台用于掌子面的检查、测量、锚杆安装等,在钻孔注浆中用于拆卸钻杆及安装快速接头,非常便利快捷。

(2)钻具选择及安装拆卸

1)钻具选择

台车钻孔用的钻具包括钻头、钻杆、钎尾,连接套4种。钻头根据用途不同有大小不等的规格型号,进口的阿特拉斯的钻头有Φ65、Φ76、Φ89、Φ102、Φ108、Φ127,连接方式也有4种,有T38、T32、R38、R32;考虑到钻深长孔强度的要求,依据F4-4钻孔注浆实施方案,选用进口的T38×3.66的圆型加长钻杆,选用T38×Φ76钻头作为管棚施工使用,T38×Φ89钻头作为注浆孔和超前探水孔使用,T38×Φ127钻头作为孔口管安装施工,全面保证施工生产需要。

2)钻具安装拆卸

在胶州湾隧道F4-4第一循环超前预注浆施工中,钻杆装卸较为容易,进口的阿特拉斯加长钻杆的两端有一个专门用于卡扳手的位置,施工人员只需站在吊篮上,利用375或450的扳手卡住后一反转就能快速的拆卸,可做简易的夹钎器使用,极大地方便了施工。

6.2 止浆墙施工

根据目前掌子面地质情况,结合施工方法,考虑前5m的岩石完整性比较好,能形成稳定的止浆岩盘,故第一循环使用20cm厚喷射混凝土作为止浆墙,要求喷射混凝土表面平整,强度20MPa。

6.3 三臂凿岩台车施钻

(1)施工准备

钻孔前要按照设计,计算出各孔位在墙体上的坐标,标识注浆孔的准确位置,孔位误差应≤±1cm;开孔前,三臂凿岩台车居中一次性定位,推进梁前端中点与掌子面钻孔位于同一轴线上,保证钻杆中心线与设计注浆孔中心线相吻合,台车臂定位误差≤±5cm,推进梁角度误差≤±0.5°,在钻孔过程中也应检查校正钻杆方向。超前注浆孔的孔底偏差应不大于孔深的1/40,注浆检查孔的孔底偏差应不大于孔深的1/80,其它各类钻孔的孔底偏差应小于1/60孔深或符合施工设计交底图纸规定。

(2)开孔

为确保快速高效地完成钻孔注浆任务,最优发挥凿���台车快速施钻能力,在施工过程中,利用三臂凿岩台车工作范围大的优势,一次定位,采用台车Φ127mm钻头开孔,孔深2.2m,快速、高质量、高效率、全断面一次性施作147个短孔,以安装孔口管。

(3)孔口管安装

利用三臂凿岩台车吊蓝和大臂安装孔口管,孔口管是一端焊有抱箍卡口的钢管,长度2.2m。为防止孔口管由于注浆压力过大而爆突伤人,对所有已安装完毕的孔口管使用φ12钢筋进行联体连接,确保施工安全。

(4)钻孔注浆

主要采用前进式分段注浆。安设孔口管的孔位采用台车Φ127mm钻头开孔,待孔口管固定后,改用Φ90mm钻头施作注浆孔,通过孔口管钻进5~7m后,停止钻孔,进行注浆施工,之后每钻进5~7m,再注浆,如此循环下去,直至完成该孔的钻孔及注浆施工。注浆方式示意见图2。

(5)注浆顺序

利用三臂凿岩台车吊蓝和大臂,按步序孔从外圈向里圈、自上而下进行钻孔注浆。每环注浆孔先施工奇数编号(A1、A3……)注浆孔,然后施工偶数编号(A2、A4……)注浆孔,偶数编号注浆孔同时可作为注浆检查孔。为防止临近孔位在注浆过程中发生浆液串流,孔位间隔一般控制在2m左右,尽量避免在整个工作面“一上一下、一左一右”跳孔施工,否则会导致三臂凿岩台车吊蓝和大臂来回转移,影响施工进度。

6.4 注浆结束标准

注浆结束标准以定压和定量相结合为主,当注浆过程中长时间压力不上升,并且达到设计注浆量时,应缩短浆液的凝胶时间,并采取间歇注浆措施,控制注浆量。

(1)单孔结束标准

1)注浆压力达到设计终压;

2)注浆量达到设计注浆量80%以上;

3)注浆速度小于5L/min超过20min时,或者注浆速度小于初速的1/4。

(2)全段结束标准

1)所有的注浆孔都达到结束标准;

2)没有出现漏孔。

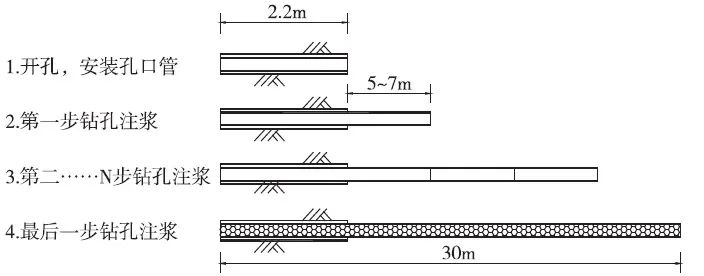

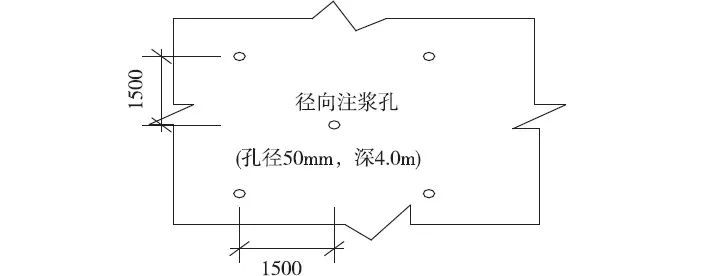

6.5 三臂凿岩台车径向钻孔注浆

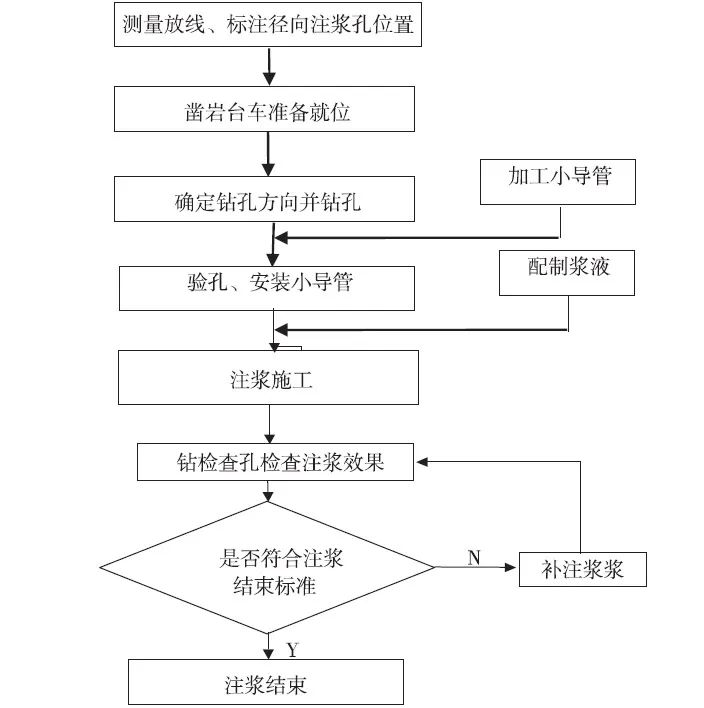

径向注浆采用小导管注浆形式,对于开挖后仍呈面状渗水或围岩较破碎时,对初期支护和开挖周边进行径向小导管注浆加固,作为对全断面超前预注浆施工薄弱区域的补充,从而达到止水和加固围岩的作用。径向注浆孔布置图见图3,径向注浆施工工艺流程见图4。

1)隧道开挖后,初期支护局部表面渗水量≥2L/m·d时,需对此处周围不小于2m范围内进行补充径向注浆。

2)注浆孔采用凿岩台车开孔,终孔直径Φ50mm,梅花形布置,长度4m;径向注浆采用全孔一次性压注方式进行施工,孔内安装Φ32.5mm小导管进行注浆;注浆压力0.5~1.5MPa,注入速度2~50L/min。

3)采用由四周向中间,由上向下的原则进行注浆。

4)注浆压力达到设计终压并继续注浆10min以上,可结束注浆。

7 三臂台车施作检查孔

注浆效果检查可采用钻孔检查法,根据注浆过程状况,确定检查孔位置。对注浆段进行钻孔检查,本循环检查孔钻深27m,预留3m。根据检查孔涌水量来决定是否须补做注浆孔。如果每孔每延米涌水量大于0.15L/min或局部孔涌水量大于3L/min,追加钻孔注浆,再次压注直到达到设计要求为止,所有检查孔最后都作为注浆孔进行封堵。检查孔的数量一般按总注浆孔的5%~10%布设。

8 综合功效比较

(1)作业范围和进场速度比较

与三臂台车相比,不论是多功能钻机、水平钻机,还是进口意大利C6钻机、日本矿研P150,工作范围比台车都要小很多,台车可在掌子面14m范围之内任何地方施钻,而多功能钻机只能在0.5到2.8m高和一次定位在左右不超过1.1m的范围内施钻,超过此范围则先需要垫渣或者挖底;其次多功能钻机每施工1~2个孔就要移动钻机,极大浪费作业时间,二是不论是多功能钻机、水平钻机,还是包括进口C6钻机钻孔都是采用履带行走,设计时速极慢,新机每小时800m,从停机位置到工作地点往往需要1~2h才能就位,而三臂台车则十多分钟就能从停机位到达掌子面,而且台车定位之后可以不用移动底盘一次就能打完所有的孔。

(2)作业时间比较

三臂台车为液压传动,而多功能钻机和水平钻机设备多数为风能传动,从理论上说风动传动设备的效率仅有液压传动的三分之一。在胶州湾隧道施工中台车公司同时在使用台车和多功能钻机,通过在同类围岩施工中采集的数据分析来看,也基本上印证了这一点(表2)。

从上表分析来看,RB353E台车一个臂的施钻效率相当于2.5倍宣化多功能钻机的施钻效率,一台三臂台车的综合功效相当于6~8台M808,在每天钻孔注浆工程量统计中,三臂凿岩台车在施钻Φ90注浆孔也创下单天最大钻孔568.1m的成绩。

胶州湾隧道F4-4断层第一循环全断面超前预注浆共计完成钻孔4038.3m,扫孔7774.8m,钻孔累计用时23643min,计394h,总注浆量为1285.4m³,实现了三臂凿岩台车快速钻孔注浆的技术优势。

9 结语

软弱破碎不良地质隧道的全断面帷幕深孔注浆施工规模和难度都加大,成为影响隧道工程工期的关键技术。

三臂凿岩台车是山岭隧道钻爆技术最先进的专用设备,经过不断尝试、创新,以及钻具、吐渣冲洗系统的改进,首次在国内运用到超前全断面预注浆施工中,凭借其综合优势,功效提高6-8倍,极大地提高了施工企业的经济效益、社会效益和环保效益。

三臂凿岩台车是否能适应各种破碎围岩的深孔注浆作业,还有待进一步的实践证明。