Simba H1354凿岩台车效率提升研究

由于中深孔凿岩钻孔的需要,安徽开发矿业有限公司引进了瑞典安百拓公司(原阿特拉斯公司)制造的11台SimbaH1354中深孔凿岩台车。该型台车集机、电、液、气、内燃于一体,有着效率高、污染低、作业安全、机械化程度高等特点,符合当前矿山凿岩台车自动化、环保化、多样化的发展趋势,受到国内众多矿山的青睐。但从该台车在矿区的使用情况看,随着使用年限增长,受井下恶劣环境影响,液压系统多次发生内泄,凿岩效率受到影响,工作主泵的损坏频率明显增加,备件成本大幅上升。本文分析了该问题产生的原因,并提出了相应的改进方案。

1 问题分析

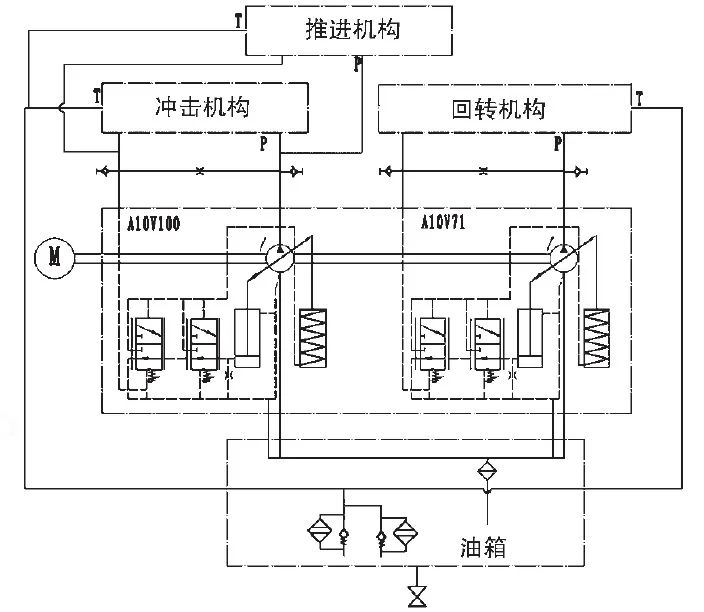

安百拓SimbaH1354凿岩台车液压工作系统主要功能包括凿岩机的冲击、推进、回转等。主要凿岩机工作液压系统中动力供油部分的原理图如图1所示,其动力来源于A10V变量液压双联泵,双联的两个泵排量分别为100mL/r和71mL/r,其中100mL/r的主泵主要为推进机构、冲击机构提供动力油,71mL/r的副泵为回转机构提供动力油,二者由一个55kW的电机共同带动。

在实际的凿岩作业过程中,推进和冲击机构均需要很大的液压流量,尤其在进行硬岩或者凿入深度大时,调节到高冲击和高推进模式后,工作主泵处于满负荷工作状态,井下环境恶劣,加上液压油的品质问题等原因共同作用,导致冲击和推进系统中的电磁阀等元件易发生内泄,或者工作主泵出现内泄,无法保证推进和冲击的工作压力,出现凿岩效率大幅降低的情况。工作主泵的使用寿命受到严重影响。从实际使用过程看,双联泵中用于给回转机构提供动力的副泵则很少出现该情况。因此,主泵消耗数量远远大于副泵,设计可以使用2年以上的泵,在工作1年左右就需要更换,由此造成的备件消耗量巨大。

同时,随着钻进深度的增加和接杆次数的增多,能量损失加大,钻孔效率逐渐降低。对于矿区特定硬度的矿石,为了保证钻孔效率,凿岩机单次冲击能的要求更高。

2 改进方案

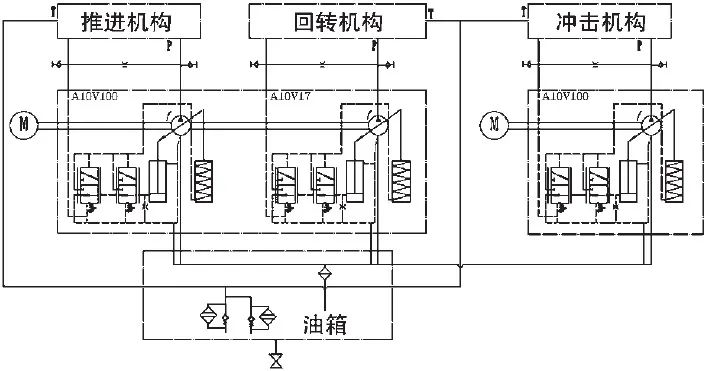

通过技术人员分析,在系统满载大负荷工作时,目前采用1个55kW电机同时带动双油泵提供动力的系统设计无法满足推进和冲击时的压力需求,导致凿岩效率降低,系统内泄导致主泵使用寿命下降。因此,本文从冲击和推进的动力液压系统上进行改进,为凿岩机冲击机构增加单独的动力供油系统方案,实现了优化改造。改动后的工作液压系统供油部分原理图如图2所示。

采用双电机泵供油方案,保留现有台车上的55kW主电机带100mL/r+71mL/r泵的动力系统,但该系统中100mL/r泵仅给推进机构和其他辅助油路供油,71mL/r泵仍给回转机构供油。同时,额外增加一套55kW+100mL/r的电机泵组单独给冲击机构供油,新增冲击电机泵组如图3所示。这样也能弥补液压系统的泄漏,使冲击机构中有足够的压力油。相同功率的电机和相同排量的泵虽然在功率上有一定富余,但可以保证备件的互换性。同时,为减少系统发热,对油箱进行改动,改动后的油箱如图4所示。该油箱增加了100L容量,同时重新连接冲击机构的进回油管路。按作业工序的要求,增加延时继电器,使两个电机按顺序启动,冲击电机较推进电机延时8s启动。采用双电机后,负载功率增大,动力电缆相应变更为截面规格为70mm²的电缆。

3 改造效果

SimbaH1354凿岩台车采用双电机泵工作系统方案完成改造后,从使用效果上看,系统的可靠性得到提高,工作效率得到提升,设备的利用率和备件消耗显著降低。具体表现有三点。

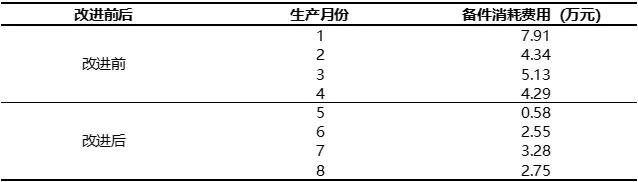

一是出现工作液压系统中电磁阀内泄、主泵压力低等故障的频率大幅降低,液压系统稳定工作的时间延长,降低了台车维修停机时间,提升了工作效率。二是对冲击机构采用单独的电机泵提供动力油后,冲击性能改善,凿岩效率得到大幅提升。三是液压工作系统的备件消耗费用显著降低,钻头、钻杆等钻具的消耗与之前相比,每月可节省三分之一的用量,经济效益明显。经收集和统计,改进前后的备件消耗如表1所示。从备件消耗来看,单台车改造成本为3.4万元,相对于备件消耗的减少,实际改造从台车长时间的使用效益来说是成功的。

4 结论

SimbaH1354凿岩台车出现液压工作内泄问题,导致凿岩效率降低、备件成本高等。本文在原车液压工作系统的基础上提出了采用双电机提供动力的改造方案,有效提高了凿岩效率,并降低了备件成本。