凿岩台车大臂系统翻转装置工作原理及拆装规范

1 翻转装置位置及作用

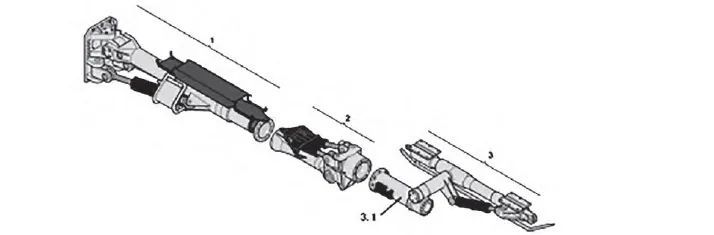

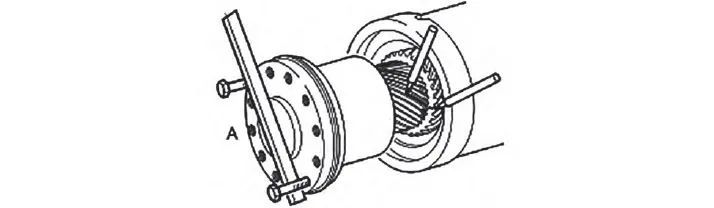

翻转装置在臂结构中的位置如图1所示,翻转装置是凿岩台车推进机构回转动作的核心驱动部件,位于臂系统的前端,利用拐轴与推进机构结合,实现推进机构的绕臂360°回转动作。

2 翻转装置结构及工作原理

翻转装置由翻转缸和液压控制阀两部分组成。

2.1 液压控制阀

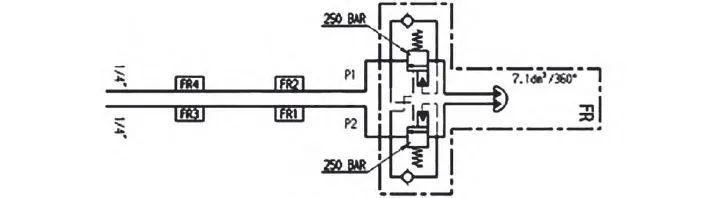

翻转装置液压控制原理如图2所示。在操纵手动多路阀时,液压油P1或P2通过双液控单向阀(也叫液压锁)进入翻转缸的左腔或右腔,推动活塞运动做功。

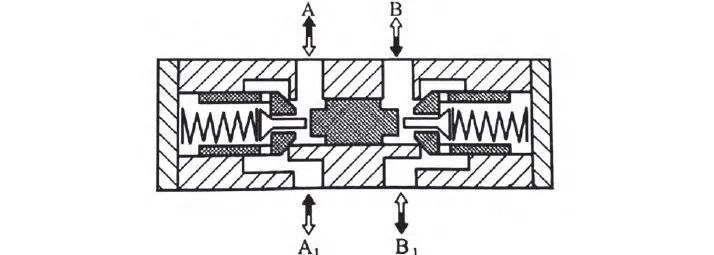

双液控单向阀具体工作原理如下:当液压系统一条通路的油从A腔进入时,依靠油液压力自动将左边的阀芯推开,使A腔的油流到A1。同时,将中间的控制活塞向右推,将右边的阀芯顶开,使B腔与B1腔相联通,把原来封闭在B1腔通路上的油液通过B腔排出。液压锁结构原理如图3所示。

总之,就是当一个油腔是正向进油时,另一个油腔就是方向出油。而当外部液压油管破损泄漏或者拆换维修时,液压锁可有效控制翻转装置的卸荷翻转动作。

2.2 翻转缸

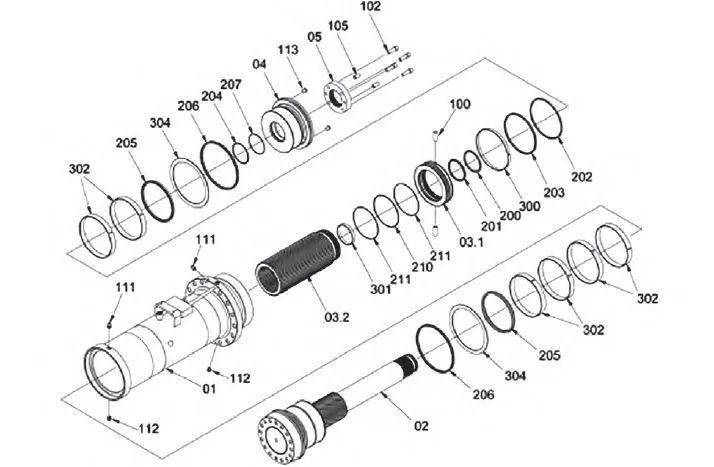

翻转缸实质是一个双作用摆动液压缸,目的是将活塞的线性运动转换成主轴有限角度的回转运动。翻转缸主要是由内部带环形齿轮(01.1)的壳体(01)、主轴(02)、内外均带斜齿的活塞(03)、端盖(04)、压紧环(05)等组成。翻转缸装配原理如图4所示。翻转油缸结构拆解如图5所示。

主轴(02)与端盖(04)使用螺纹刚性连接,为防止螺纹松动或破坏,使用内部带花键的锁止环(05)实现轴向限位,主轴(02)、端盖(04)和锁紧环(05)在装配后形成一个联动整体,在工作过程中,相对壳体做旋转运动,对推进机构输出旋转扭矩。主轴(02)左端部与端盖(04)在密封组件作用下,形成了液压油液的密封工作区,以活塞裙(03.1)为界区分为两个腔室。

活塞(03)外部的斜齿与环形齿轮(01.1)啮合,活塞(03)内部的斜齿与主轴(02)上斜齿啮合。活塞(03)在液压压力下沿主轴方向做前后线性运动,同时在环形齿轮(01.1)作用下做绕主轴的旋转运动,主轴(02)由于联动作用做同方向旋转运动。由于活塞(03)内外斜齿方向相反,主轴(02)实现了运动角度的叠加。

3 常见故障现象

在工程实践中,翻转装置常见故障主要是内泄和机械损坏,主要表现为:在停机静止状态下有缓慢的旋转方向的位移;在工作中翻转无力甚至无法翻转;内部机械结构损坏,主要为内部斜齿损坏。在清洗、排除液压控制阀内泄故障外,拆检翻转缸更换密封组件是常见的操作。

由于很多修理人员不注意拆装程序及规范,在装配后会引起传动部件加剧磨损或因局部应力集中而导致部件损伤现象,所以需按照规范装配,以有效避免因由装配带来的二次故障。

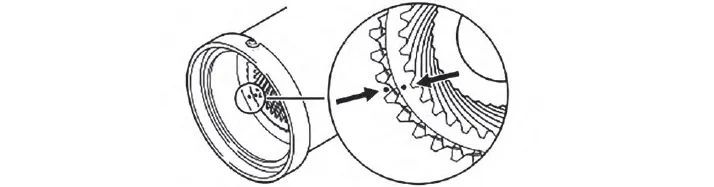

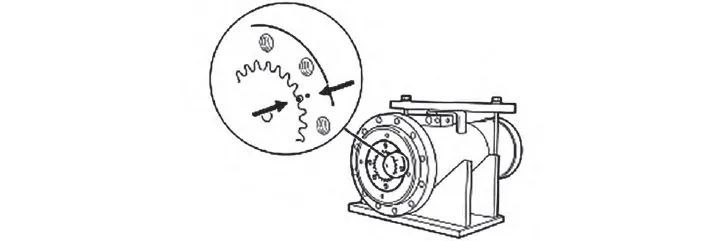

4 拆装程序

在组装翻转缸时,一个把握的重点就是齿轮啮合的部位必须按照原位置安装,为此拆卸时的标记很重要。在翻转缸部件中,有两处永久性出厂时标记,用于辅助装配,在拆装时要尤为注意。它有可能会被油漆覆盖,请注意辨别观察。一处标记用于活塞和环形齿轮的配合,如图6所示。一处标记用于主轴花键与锁止环的配合,如图7所示。

4.1 拆卸

拆卸关键步骤做好标记,则组装翻转缸时比较简单。

4.1.1 拆卸锁止环

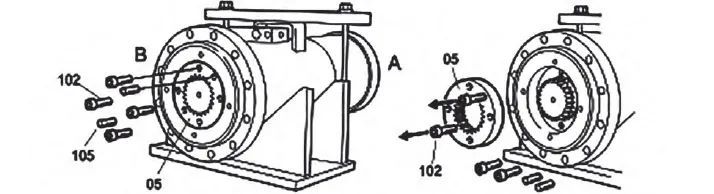

预先清洗翻转缸,然后将翻转装置放在工装架上,脱开所有液压接头,拆下液压锁和相关的附件。用划线针或记号笔标出锁止环(05),端盖(04)和主轴(02)的相对位置。

如图8所示,在翻转缸B面,拆下锁止环(05)上的螺栓(102)和塞子(105)。取其中的两颗螺栓,并将其拧入塞子(105)原来所处的螺栓孔里,使用螺栓的顶持力将锁止环(05)从主轴(02)花键中取出。

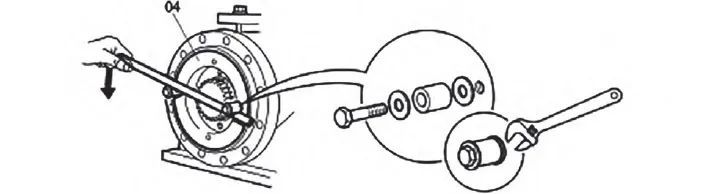

4.1.2 拆卸端盖

如图9所示,将带垫圈和套筒的两个螺栓拧入端盖(04),使用加力杆逆时针用力从主轴(02)上旋下端盖(04)。第一次拆卸,端盖可能固定的很紧,如果有必要,可以将杠杆焊接到端盖上,以获得更大更稳定的旋转扭矩。

4.1.3 拆卸主轴

拆下B面的端盖后,在翻转缸A面,将两根螺栓拧入主轴(02)上的法兰螺孔,使用杠杆顺时针慢慢转动轴,使主轴(02)逐渐旋出壳体(01)。在主轴斜齿与活塞斜齿完全脱离前,必须使用记号笔标记出两者的相对位置,即标出主轴上一条螺旋齿和活塞内对应的槽的位置,如图10所示。最后再从壳体中完全取出主轴。

4.1.4 拆卸活塞

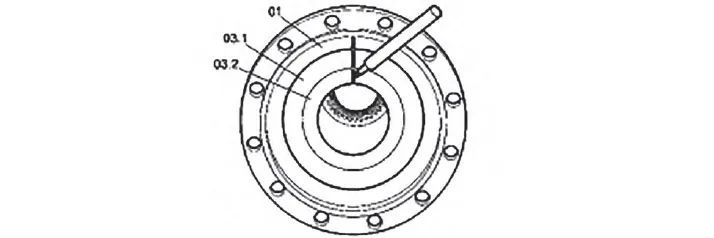

在翻转缸B面,用塑料棒和锤子从壳体(01)中慢慢拆卸活塞(03)。当活塞从环形齿轮中刚刚脱开时,将活塞保持在这一位置,用记号笔标出壳体(01)、活塞裙(03.1)和活塞(03.2)的相对位置,以便它在重新装配时能够迅速找到正确的初始旋入位置,如图11所示。做完标记后,小心取出活塞,注意不要磕碰。

一般情况下,活塞和活塞裙没有必要完全拆开,除非怀疑O形圈(210)损坏。如果要更换O形圈(210),则标出活塞和活塞裙的相对位置,并取下耐磨环(300、301),压出锁紧销(100),从活塞裙上拧出活塞。更换O形圈(210)后,重新组装活塞和活塞裙。

4.1.5 彻底拆解

拧下壳体上的注脂嘴(111)和润滑脂卸荷阀(112),拆卸所有部件上的密封件和支承环。

4.2 清洗检查

彻底清洗所有部件,并检查部件磨损情况,然后用压缩空气吹干,并确保所有位置标记仍然清晰可见。

仔细检查主轴(02)和端盖(04)上的螺纹,用细砂纸打磨掉毛刺;检查传动齿轮的啮合和磨损情况,如有碎裂,必须更换新件;检查两端润滑脂油道有无堵塞并仔细清洁疏通,必要时更换注脂嘴和润滑脂卸荷阀;裸露在外生锈的部位用细砂纸打磨光滑。

准备新的密封组件、支承环,用液压油润滑所有的密封件以及部件接触面。每次拆检,一定要更换新的密封件和支承环。

4.3 装配

翻转装置装配基本上是按照拆卸的顺序倒过来执行一遍,注意原位安装即可,借助预先标记可大大提高组装工效。

4.3.1 安装活塞

安装活塞是整个装配环节比较困难的一步,建议活塞没有安装密封组件以前多试装几次,确保标记位置准确,能够精准对位。如果安上密封件后试装,则拆装比较困难,也容易耗损密封件。

先将耐磨环(300、301)安装到活塞上,然后将壳体(01)立式放置,法兰朝上。将活塞装入壳体,借助拆卸时所做的相对位置标记,保证其正确就位。然后壳体水平放置,在壳体的另一端检查活塞的位置是否与环形齿轮的永久性标记一致。最后完全旋入活塞,使活塞紧靠环形齿轮侧端面。

4.3.2 安装主轴

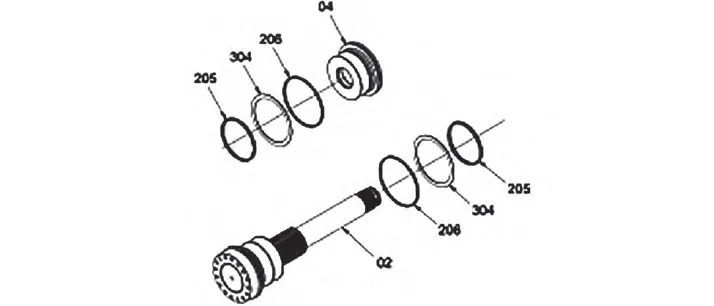

用润滑脂润滑垫圈(304),然后将垫圈(304)、密封件(205)和(206)安装到主轴(02)上,另外一套安装到端盖(04)上。如图12所示。

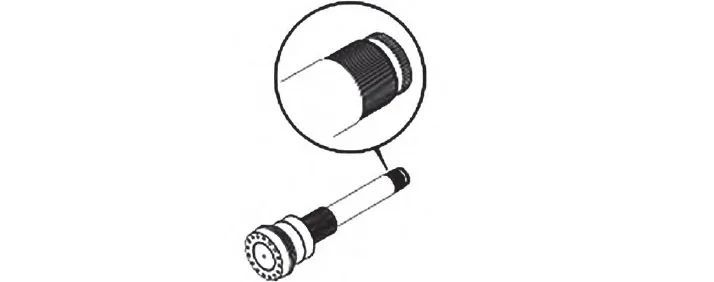

装配主轴(02)时,先使用电工胶带将一端的花键和螺纹(见图13)保护住,防止碰撞损坏。

按照主轴螺旋齿和活塞上的预先标记安装主轴(02),然后取下保护胶带。

4.3.3 安装端盖、锁止环

使用润滑脂润滑端盖(04)的螺纹部分,然后将其拧紧到主轴(02)上,施加紧固扭矩约为800~950N·m。

使用润滑脂润滑主轴(02)轴端花键及端盖(04)光亮金属部分。参考预先标记,将锁止环(05)安装到主轴(02)轴端花键上,同时要使锁止环(05)的孔与端盖(04)的螺纹孔正视对中。必要时可以稍微松开或上紧端盖(04)调整一下端盖的位置以使孔位对中。将乐泰242螺纹胶均匀涂在螺栓(102)上,然后上紧螺栓,紧固力矩116N·m。

将密封剂涂到塞子(105)上,将塞子拧入锁止环,直到与法兰面齐平。

4.3.4 注脂

装上注脂嘴(111),通过注脂嘴(111)泵入润滑脂,以去除杂质,并检查翻转装置工作情况。然后擦去多余的润滑脂,安装润滑脂卸荷阀(112)。最后装上液压锁及油管接头。

5 油压测试

装配好翻转装置没有安装到凿岩台车上前,最好先将其连接到液压测试台上,检查有没有油液泄漏。首先将端口P2增压到21MPa,看有没有液压油从P1或绕端盖泄漏;然后将端口P1增压到21MPa,看有没有液压油从端口P2或绕轴端法兰泄漏。

运转测试15个循环以上,观察有无油液泄漏,同时通过注脂嘴(111)泵入润滑脂,以使润滑脂充满整个腔隙并从卸荷阀(112)流出来。充分的润滑脂供应是保证在重载状态下翻转灵活、主轴两端耐磨片(304)减少磨损的关键。