全电脑三臂凿岩台车在长大隧道中快速掘进的应用研究

为适应铁路市场机械化配套需求,提升隧道施工效率、质量及安全,采用什么施工设备是当前隧道工程界关注的问题。目前较为普遍的开挖方法是人工钻爆法,但该法投入人员多、劳动强度高、作业环境差、能源消耗高、钻进速度慢,在长大铁路隧道建设中的应用受到限制,已无法满足目前铁路建设和隧道施工的技术需要。而全电脑三臂凿岩台车具有钻孔速度快、机械化程度高、能耗低、施工安全、噪音空气污染小、综合成本低等优点,即可将人工钻爆法的弊端问题解决。本文立足于凿岩台车在成昆线小相岭长大隧道中的应用,着重于探讨凿岩台车应用过程中对施工进度造成干扰的因素及解决方法。

1 工程概况

小相岭隧道主洞全长21.775km,设置贯通平导1座,长21.6km,斜井2座,分别长2425m、3100m,横洞1座,长340m,是成昆线第一长隧,设计时速160km,属Ⅰ级高风险隧道,施工平面示意如图1所示。其中小相岭隧道2号斜井工区采用凿岩台车进行斜井及正洞开挖作业,斜井开挖断面宽8.18m,高6.55m;正洞开挖断面宽13.09m,高11.53m。2号斜井围岩开挖主要为晋宁期花岗岩,弱风化,岩质较软,节理裂隙弱发育,夹粘土,掌子面稳定,局部渗水;正洞围岩开挖揭示主要为变质砂岩夹千枚岩,花岗岩,大理岩夹变质石英砂岩,大理岩夹千枚岩,围岩不断变化,掌子面普遍较干燥,无渗水,Ⅲ、Ⅳ级围岩占90%。

2 凿岩台车

2.1 概况

全电脑凿岩台车是近几年地下工程行业力推的凿岩台车之一,目前,国内常见的电脑台车型号有AtlasXE3C全电脑凿岩台车、Sandvik DT1130i型全电脑台车、中铁装备DJ3E智能型三臂凿岩台车。全电脑台车的基本特征是通过计算机进行设计布孔图,电脑凿岩台车定位后,凿岩台车自动确定自身位置和计算钻臂位置角度,根据设定的布孔图实现多角度的自动钻孔施工。小相岭隧道开挖采用的是AtlasXE3C全电脑三臂凿岩台车,主要技术指标如表1所示。

BoomerXE3C型电脑台车为4轮驱动轮式行走,并配备有一个带防护顶篷的标准服务平台。钻臂断面面积可达206m²,钻孔直径自33mm至115mm。凿岩台车整体采用模块化设计理念,采用成熟的CAN-BUS总线分布系统技术,配备鹰式高臂座,RCS电脑控制钻进系统,BUT45重型液压钻臂、ABC控制系统和大功率凿岩机(现有配备COP2238HD+钻机),最大程度地确保了超高的生产力。

2.2 施工组织

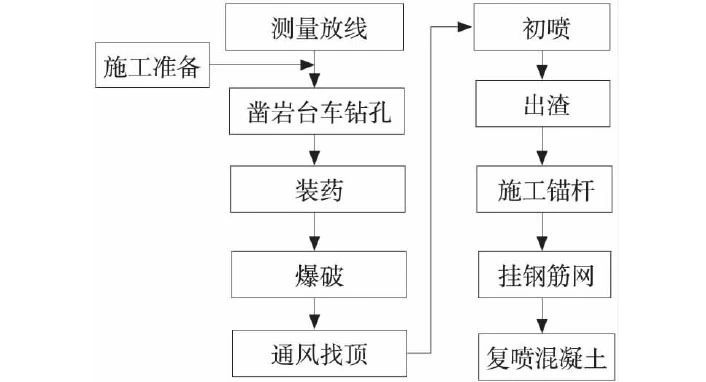

1)流程:施工组织流程如图2所示。

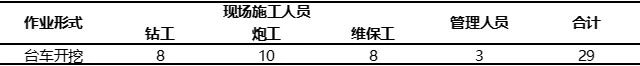

2)开挖:采用凿岩台车,两班制作业。人员配置如表2所示。

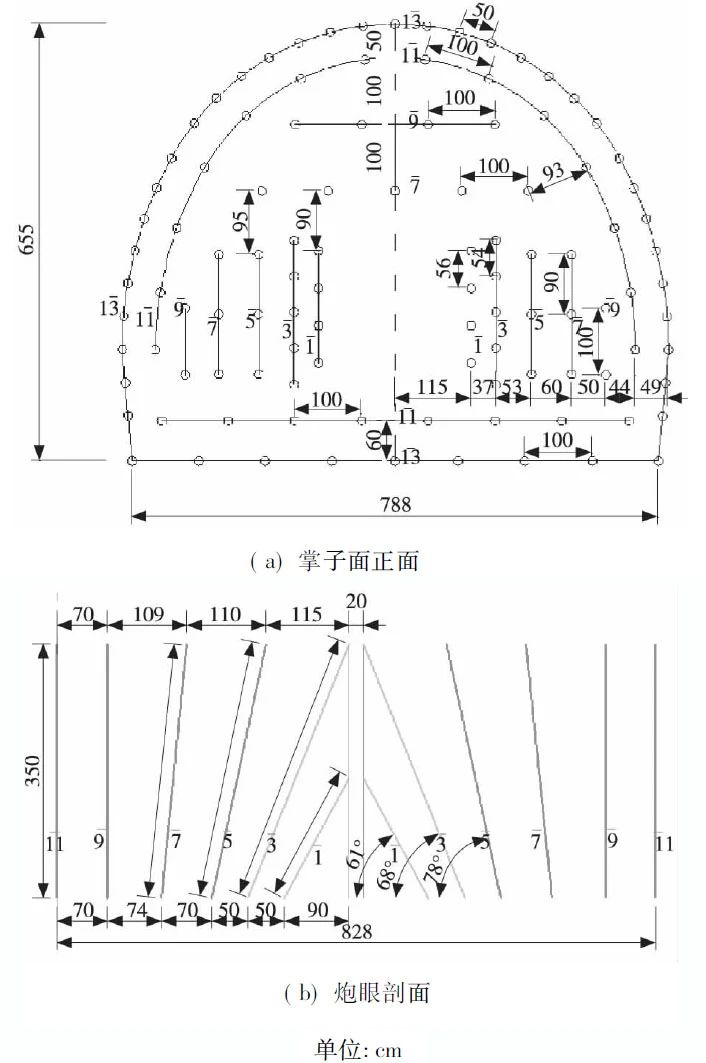

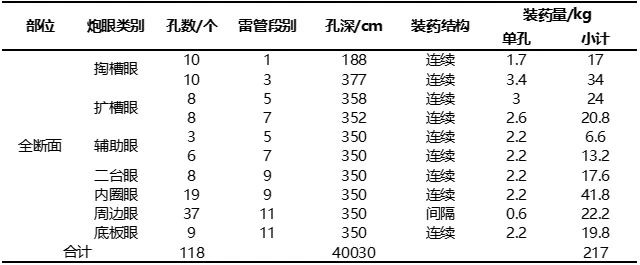

凿岩台车钻孔按照电脑系统中输入爆破设计参数进行。以2号斜井开挖为例,掌子面爆破设计如图3、表3所示。

3)出渣(斜井):配1台柳工50CN型装载机,5辆出渣自卸车,一般每车装载为20m³。

2.3 循环时间

1)开挖循环时间

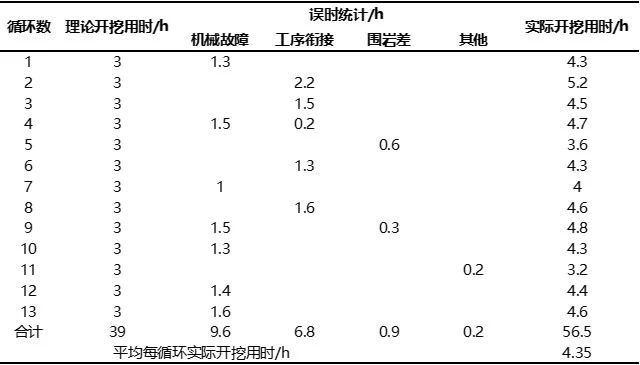

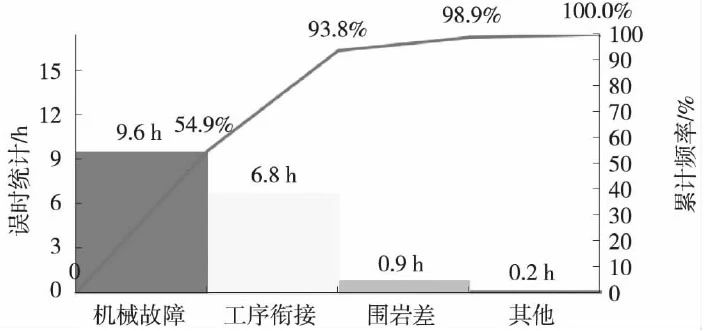

凿岩台车开挖循环时间与台车操作、故障率、现场组织、管理、协调以及隧道洞内作业环境密切相关,同时受通风、装渣及运输等客观条件制约。2017年4月,现场人员经过定期跟踪、记录斜井的循环误时统计结果如表4所示,开挖用时影响排列因素如图4所示。

由图4可知,影响凿岩台车使用效率的主要因素:一是机械故障率高,维保工作不到位;二是工序衔接不到位,现场施工断档。

2)循环进尺及月进度

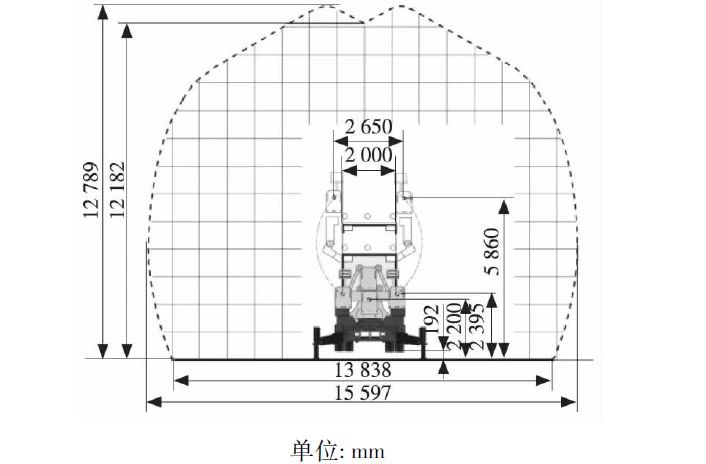

凿岩台车在工作时,操作人员通过计算机控制钻臂和推进梁进行钻孔。钻臂用以支承推进梁,可在一定的角度内上下左右摆动,并可伸长一定距离;推进梁用以安装和推进钻杆,其型号决定了钻孔深度和直径,同一台车可配不同型号的推进梁。钻臂和推进梁的技术参数决定了台车的作业范围。AtlasXE3C全电脑凿岩台车覆盖面积178m²,掌子面配置一台基本覆盖隧道施工范围。

自2017年4月跟踪、分析台车开挖影响因素后,项目制定措施进行现场改进。2017年5月至10月隧道开挖完成1958m,平均达326.4m/月,最高月开挖进尺347.6m。单循环开挖时间可达3h13min,日循环可达3.89循环,台车工作范围如图5所示,开挖后效果如图6所示。

3 影响凿岩台车效率的原因

3.1 机械故障率高

台车开挖不同于人工开挖,一旦台车出现故障,就造成现场无法施工。目前凿岩台车司钻工对台车的工作原理还在摸索中,操作技术水平较低,不能准确地进行台车操作,根据现场实际情况,不断摸索,调整参数,造成凿岩台车故障率较高,台车优越性能发挥效果不明显。

3.2 工序衔接不到位

爆破过后无出渣车,支护完成后又没有及时喷混凝土等。工序衔接是隧道施工的关键,一个工序耽误一点,日积月累对工效造成的影响很大。

4 台车使用管理的2点措施

4.1 做好维保工作,降低台车故障率

台车维保工作分为洞内和洞外。洞内维保主要是跟班作业,在凿岩台车施工过程中,对台车关键部件进行跟踪巡查,一旦发现异常及时采取措施,避免问题扩大,造成台车出现故障;洞外维保主要是对凿岩台车进行日常保养及运行检查,对使用极限值配件进行修理或更换,如图7所示。台车的维保对人员业务水平及责任心要求较高,只有熟悉台车工作原理及熟练操作的人员才能胜任。

4.2 制定管理制度,加强工序衔接

施工管理以人为本,考核是项目管理的主要手段之一。项目部会同各级管理人员商讨,针对凿岩台车的使用制定了《施工月进度考核管理办法》《开挖工序时间考核管理办法》《超欠挖考核管理办法》等一系列考核文件,以过程控制为中心,以高效推进为核心,以强基达标为基点,以刚性奖惩为手段,照章办事,不讲情面,注重效率,突出实效,保证各项指令落实到位。考核结果以占比分配,人人都有奖惩,月月都有奖罚,充分发挥台车优势,达到“既有量,又有型”的效果。

5 结论

通过全电脑三臂凿岩台车在小相岭隧道2号斜井中的成功应用,取得连续6个月的持续高产,掘进1958m,平均每月掘进326.4m,实现了长大隧道利用台车达到快速掘进施工的目的,并取得长大隧道快速施工技术的如下经验:

1)由于凿岩台车结构自身功能,台车开挖适用于大断面硬岩开挖,当单循环进尺控制在3.5m左右时,可最大发挥台车优势,施工效率高,开挖成型好。

2)凿岩台车在大断面特长隧道中,较手持风钻具有钻孔速度快、机械化程度高、能耗低、施工安全、噪音空气污染少和综合成本低等优点,而提高操作人员的专业水平和素质减少超欠挖、加强设备保养是实现上述凿岩台车优势的关键。

3)在小相岭隧道采用全电脑凿岩台车共掘进2000m,提高了隧道掘进机械化施工程度,找到了进尺与时间的黄金分割点或抛物线的顶点,实现了高效生产。