ZYYG170A型液压凿岩机钎尾套失效机理分析及改进措施的探讨

0 引言

钎尾套(部分文献称为隔套)是ZYYG170A型液压凿岩机缓冲机构的重要零件之一,也是使用过程中经常损坏的零件之一,行业内将此类零件称之为易损件,其失效的主要形式为零件破损崩落,见图1。本文从缓冲机构的基本结构、工作原理以及钎尾套的受力状态等方面对钎尾套失效的机理进行分析,并从材料性能,加工精度等方面对提高零件使用寿命的改进措施进行探讨。

1 缓冲机构的基本结构和工作原理

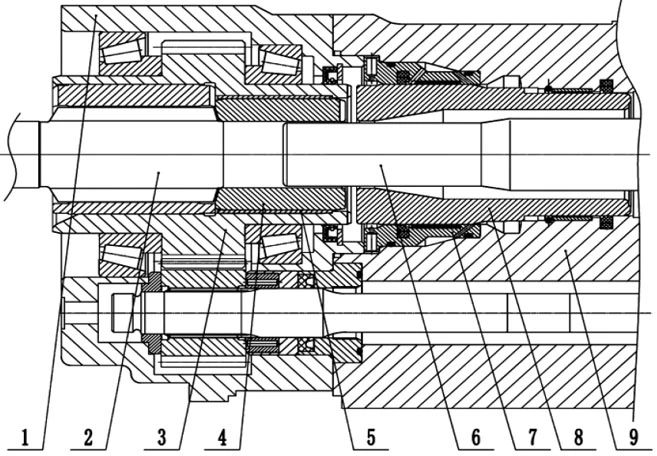

ZYYG170A型液压凿岩机是1838ME液压凿岩机的国产化机型,其缓冲机构的基本结构与1838ME型液压凿岩机相同。图2中,钎尾套位于大齿轮后端内部,其中心线与大齿轮中心线重合(同轴)。在钎尾套与大齿轮之间有一个衬套将两个零件隔开。钎尾套的主要作用是在钎尾和缓冲活塞之间起到一个过渡作用,将反弹的能量传递给缓冲活塞,在缓冲活塞回程时又推动钎尾复位。

1.齿轮箱体 2.钎尾 3.大齿轮 4.钎尾套 5.衬套 6.冲击活塞 7.缓冲套 8.缓冲活塞 9.中间体

在凿岩过程中,冲击活塞传递给钎具的能量不能全部用于破岩,必然有一部分能量反弹回来。为了避免反弹回来的能量损伤凿岩机,就必须进行缓冲。在钎尾反弹时,首先撞击钎尾套,然后钎尾套推动缓冲活塞向后运动,缓冲活塞在缓冲腔液压力的作用下将反弹的速度逐渐降为零。之后,缓冲活塞又在缓冲压力和蓄能器的联合作用下向前运动,通过钎尾套推动钎尾复位,迎接冲击活塞的下一次冲击,如此往复循环。

2 钎尾套受力状态分析

从缓冲机构的基本结构和工作原理看,无论是在缓冲吸能阶段还是缓冲回程阶段,钎尾套始终夹在钎尾和缓冲活塞之间,在这两个零件之间传递力量。不同岩石破碎性不同,当所钻岩石较软时,钻杆与活塞均不反弹;当所钻岩石较硬时,钻杆才反弹。硬度不同,钻杆反弹回来的能量也不同,加上不同工况下缓冲压力和蓄能器充氮压力的设定值不同,所以,在冲击活塞提供相同冲击能的情况下,钎尾套缓冲的初速度和缓冲距离在不同工况下并不相同。

在缓冲吸能阶段,钎尾套和缓冲活塞的运动为加速度逐渐变小的变减速运动,而在缓冲回程阶段,钎尾套和缓冲活塞的运动为加速度不变的加速运动。

为了方便分析和计算,我们先进行必要的简化,将缓冲吸能阶段钎尾套和缓冲活塞的运动看成是加速度不变的匀减速运动,并假定下列条件:

(1)钎尾套反弹的初速度V0为固定值,取V0=10m/s;

(2)钎尾套反弹过程中是匀减速运动,即加速度a为固定值;

(3)缓冲距离S为固定值,取S=0.4×10-3m;

由此,我们可以列出以下方程

式中t———缓冲减速时间

F———钎尾套在缓冲过程中所受的力

m———钎尾套质量

已知钎尾套质量m=3.8kg,并将V0=10m/s,S=0.4×10-3m代入式(1)、式(2)、式(3)可得F=47500N

同样的方法可以计算出缓冲回程阶段钎尾套所受力的大小,因其小于缓冲吸能阶段钎尾套所受力的大小,在此不再赘述。

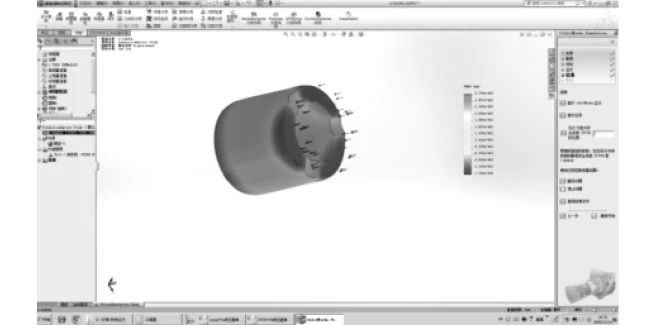

为进一步了解钎尾套在工作过程中的受力和应变状态,我们运用SolidWorks软件自带的SimulationXpress模块对零件进行了有限元分析。

在钎尾套的工作过程中,其所受的载荷可能是均匀分布的,也可能不是均匀分布的。对两种情况分别进行模拟分析。

基于前面的假定条件进行有限元分析后,从图3、图4可以看出,钎尾套均匀受力时后端的最大应力不超过130MPa,但是其应变较大,达到了0.02mm以上。由此说明,钎尾套在受到钎尾和缓冲活塞挤压力的作用时,局部会向外膨胀。从图5可以看出,当钎尾套受到偏载时,其局部所受的应力较大,所受应力较大部分的形状、大小与失效时破损部分的形状、大小非常相似。

3 钎尾套失效机理分析

根据钎尾套的实际工况,结合以上分析,笔者认为,钎尾套的工作和失效过程可分为初始阶段、偏载阶段和疲劳失效阶段三个阶段。

在初始阶段,由于钎尾套和衬套之间的间隙较小,可以认为钎尾套、钎尾及缓冲活塞三个零件是同轴的,钎尾套受力时载荷分布较为均匀。

但由于钎尾套受到挤压时向外膨胀,挤压衬套,同时又在往复运动,会对衬套产生一个挤压和摩擦拉伸的复合作用,在此作用下,衬套被挤压拉长,衬套与钎尾套之间的间隙不断扩大。

在偏载阶段,由于衬套与钎尾套之间的间隙扩大,会造成钎尾套、钎尾及缓冲活塞三个零件之间产生偏心,进而导致钎尾套在受力时载荷分布不均匀,此现象称为偏载。在此阶段,钎尾对衬套的挤压拉伸作用仍然存在,衬套与钎尾套之间的间隙继续扩大。随着间隙不断扩大,钎尾套、钎尾及缓冲活塞三个零件之间产生的偏心量也跟着不断扩大,偏载程度越来越严重。

在疲劳失效阶段,钎尾套偏载达到一定的程度。由于凿岩机的工作频率高达55~60Hz,在高频率加载、卸载的工况下,钎尾套应力较大的部位会很快产生疲劳裂纹并逐步扩大,从而导致零件破损失效。

4 改进措施

从钎尾套失效机理来看,偏载导致的疲劳失效是钎尾套破损失效的主要原因,而偏载的原因是钎尾套与衬套之间的间隙不断扩大造成零件之间的不同轴。对此,笔者提出以下几点改进措施:

(1)提高衬套材料的屈服强度。

(2)在不降低钎尾套材料冲击韧性的前提下,适当提高屈服强度。

(3)在加工能力能够满足的前提下,尽量提高钎尾套的表面粗糙度和形位公差。

(4)对钎尾套表面进行强化处理,使其表面产生压应力,提高疲劳强度。

措施(1)和措施(2)的作用是通过提高零件材料的强度,减小零件在受载时的变形来延缓钎尾套与衬套之间间隙的扩大速度,从而延缓钎尾套偏载发展的速度。措施(3)和措施(4)是通过提高钎尾套自身抗疲劳的能力来延长疲劳寿命。

通过以上措施,钎尾套和衬套的疲劳寿命应能有所延长。

5 结束语

导致钎尾套破损失效的主要原因是偏载导致的疲劳失效。通过提高零件材料的强度,减小零件在受载时的变形来延缓钎尾套与衬套之间间隙的扩大速度,从而延缓钎尾套偏载程度加剧的过程,同时提高钎尾套自身抗疲劳的能力,可以延长零件的疲劳寿命。