高性能小边心距凿岩机的关键结构优化与应用

0 引言

隧道工程高度复杂且系统性强,施工风险大。实施精细化作业与管理,有助于提升隧道建设质量、降低建设成本,并保障施工安全。为满足隧道精细化施工要求,超欠挖控制、设备耗材消耗及能耗控制,已成为各施工单位及科研机构的重要研究方向。

当前针对钻爆法的超欠挖控制研究,主要仍集中在爆破参数优化方面,包括钻爆孔的孔距、孔深、装药量和装药结构等。其中近年来主流的超挖控制方法为长短眼配套控制,结合上述装药量和装药结构等优化设计,实现隧道超挖控制,但长短眼钻孔对于施工要求较高,且需通过多次现场试验确定较优的爆破参数。

超欠挖控制的另一技术路线为减小钻孔外插角。在施工工艺方面,尹江等提出凿岩台车推进梁与成型初支面的位置冲突会造成外插角过大,对支护工艺调整后可减小喷射混凝土超耗。在凿岩台车结构方面,胡卫平提出通过推进梁顶盘改造,从而减小外插角达到减小超欠挖的目的,此方案在市面主流台车设备上已得到应用。但实际影响凿岩台车超欠挖的主要因素仍为凿岩机自身的边心距,即钻杆中心距凿岩机顶部距离,减小凿岩机边心距即可有效减小钻孔外插角。

另外目前针对主机设备耗材消耗及用电成本等方面的研究较少,在降低台车耗能方面,康家安、常欢欢等人通过施工参数寻优,实现钻进效率提升和台车能耗降低;对于凿岩机钎尾,延长使用寿命的研究主要集中在提高材料强度、表面强化处理以及热处理工艺优化等方面。关于钎尾支撑结构等方面的研究较少。

液压凿岩机是钻爆法施工中的核心部件,其性能直接影响着施工作业的效率与成本。针对上述隧道精细化施工中亟待解决的问题,设计并开发了一款高性能小边心距凿岩机(THD3251A),旨在通过结构性创新,综合提升其在超欠挖控制、台车耗材寿命和能耗等方面的性能,同时具备较高的可靠性。

1 凿岩机关键结构优化

1.1 边心距减小

钻爆法施工隧道超挖问题主要由凿岩机的边心距造成,钻孔时由于凿岩机边心距存在,将导致钻孔需要带有一定外插角,从而引起超挖问题。超挖不仅对隧道支护结构体系的稳定性产生影响,还增加了超挖回填的建设费用。

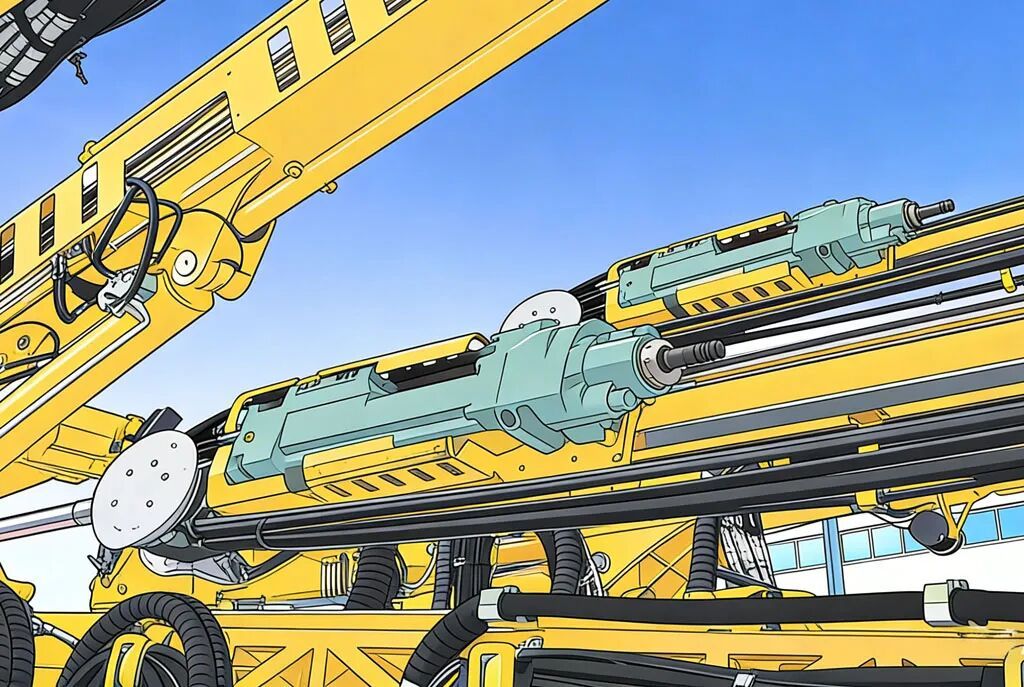

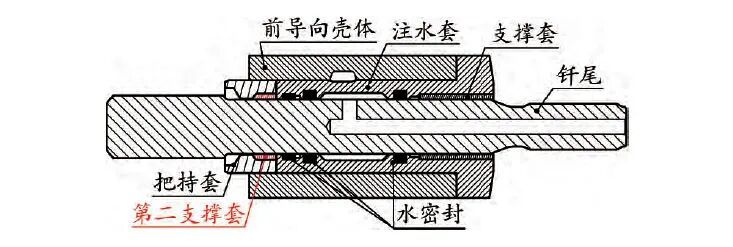

由图1的示意可知,凿岩机顶部边心距越小,钻孔时钻杆与隧道理论轮廓线的外插角越小,超挖量也越小。

新研发的THD3251A凿岩机,将顶部边心距优化至75mm。与市面主流同级别凿岩机(边心距范围88~103mm,如蒙特贝HC110)相比,边心距显著减小。

理论计算表明,装载蒙特贝HC110凿岩机的台车推进梁最小外插角为3.0°,钻深3.8m时底孔超挖量为20.3cm;而THD3251A凿岩机的最小外插角为2.6°,钻深3.8m时底孔超挖量为17.5cm。按13.2m×9.2m的马蹄形隧道计算,如果每个班开挖3.��m,采用THD3251A钻孔施工,每循环可减小3.04m³超挖方量。

1.2 扶钎结构优化

设备耗材消耗主要是钻头、钻杆、连接套和钎尾等钎具消耗,其中凿岩机钎尾为凿岩机主要动力输出部件,钎尾损坏不仅导致自身更换成本高、停机时间长,还可能引发凿岩机内部损伤,造成更大的经济损失。因此,提升钎尾寿命的意义重大。

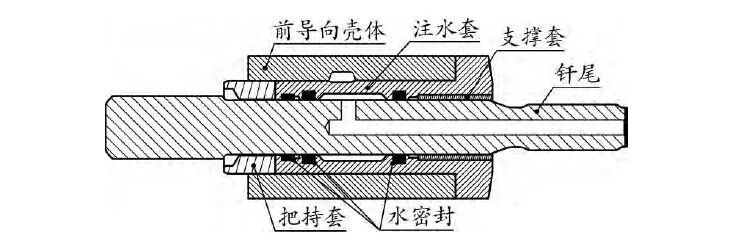

凿岩机工作时,钎杆受推进力作用顶紧岩石壁面,细长钻杆受压杆稳定性影响易产生弯曲,从而使钎杆端部的钎尾回转运动时承受循环交变载荷作用,使钎尾寿命大大缩短。为提升钎尾寿命,核心在于改善其受力状态,降低偏载产生的应力。

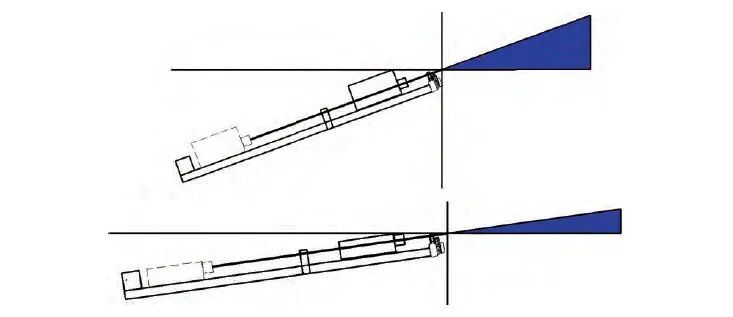

新研发的THD3251A凿岩机对于其扶钎支撑结构进行优化设计,相较于蒙特贝HC110凿岩机的扶钎结构(见图2)增设第二支撑套(见图3),使钻杆受到偏载作用后的支撑能力明显提升,进而提高了钎尾的抗弯曲能力。

1.3 缓冲结构优化

为降低施工时台车能耗,同时规避设备开机时出现瞬时峰值电流导致跳闸的风险,针对凿岩机回转系统与缓冲系统共油源条件下因压差大导致的液压系统节流能量损失严重的问题,进行缓冲系统设计优化。

相较于蒙特贝HC110凿岩机独立的冲击油路和高压缓冲油路,THD3251A凿岩机将冲击油路与高压缓冲合并,取消了单独的高压缓冲油路。此设计显著降低了凿岩机回转系统节流损失,在保证工效不降低的前提下,进一步降低液压系统的总能耗。

2 工程应用与效果分析

2.1 工程概况

某高原隧道为该项目标段的重难点工程、Ⅰ级风险隧道,隧道全长约14.4km,断面尺寸为13.2m(宽)×9.2m(高),隧道围岩级别以Ⅲ、Ⅳ级为主。洞身穿越2条区域性断裂带及2条支断层,围岩主要有灰岩、板岩夹砂岩、花岗闪长岩等。主要不良地质有岩爆、软岩大变形、低瓦斯、高地温等,施工难度较大。

2.2 超挖控制效果

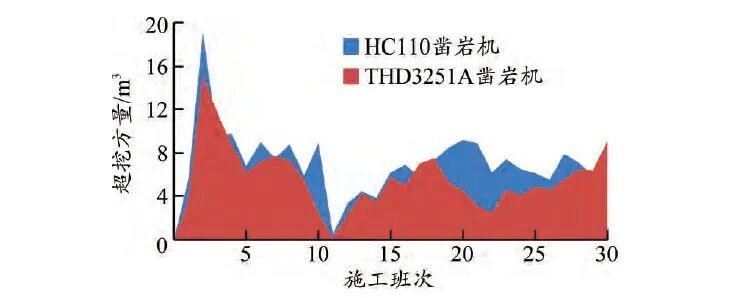

在某高原隧道大里程方向进行了蒙特贝HC110凿岩机与THD3251A凿岩机超挖量现场实际对比测试。如图4,左侧为装载蒙特贝HC110的凿岩台车,右侧为装载THD3251A的凿岩台车。

通过隧道一横大里程DK1001+886.5~DK1002+021.5共计30个光爆循环的超欠挖数据处理与分析,得出30个循环内,掌子面右侧装THD3251A凿岩机的凿岩台车比左侧装HC110凿岩机的凿岩台车,总共减小超挖方量41.7m³,折合1.4m³/循环。若掌子面两侧台车均采用小边心距凿岩机钻孔,每循环可减小超挖方量2.8m³/循环,详细数据如图5。此外统计30个循环的孔底平均超挖值数据,蒙特贝凿岩机为19.4cm,小边心距凿岩机为14.3cm,减小了5.1cm。

混凝土总成本按1000元/m³计算,每循环进尺按3.8m计算,据此推算,隧道每钻进1km可节省成本73.7万元。

2.3 钎具消耗分析

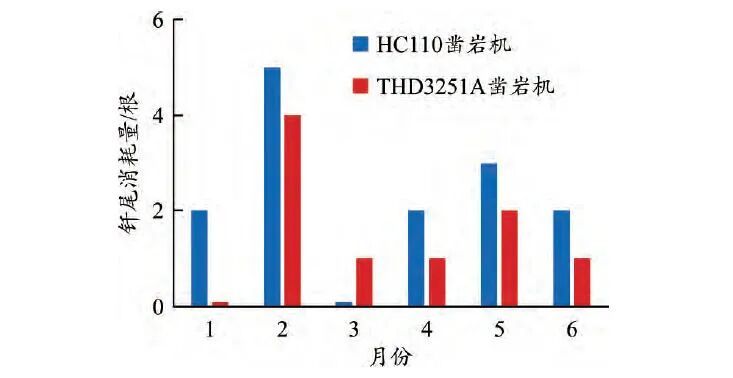

通过统计该隧道工地提供的《凿岩台车施工记录表》,整理数据得出2024年1月1日至2024年6月30日两台凿岩台车在同一掌子面工作时的钎尾消耗情况,如图6。

根据统计数据可知,近半年的钻孔施工中装THD3251A凿岩机的凿岩台车,凿岩机钎尾平均寿命为68h/根,较装HC110凿岩机台车的钎尾平均寿命44.6h/根,增加了23.���h/根。钎尾成本按1300元/根计算,每循环进尺按3.8m计算,掌子面2台凿岩台车并排钻孔(6台凿岩机),每台凿岩机钻孔时间按2h/循环计算,则每钻进1km可节省成本3.2万元。

2.4 用电成本分析

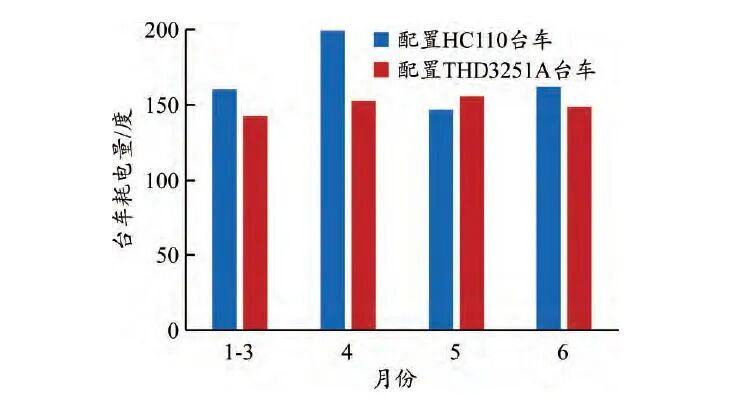

通过统计该隧道工地的《凿岩台车施工记录表》,整理数据得出2024年1月1日至2024年6月30日两台凿岩台车在同一掌子面工作时的用电量情况,见图7。

根据统计数据可知,近半年的钻孔施工中,装THD3251A凿岩机的凿岩台车,平均每小时耗电量为150.0kWh,较装HC110凿岩机的凿岩台车平均每小时耗电量167.1kWh,减少了17.1kWh,若掌子面两侧台车均采用小边心距凿岩机钻孔,则每小时可节省电量34.2kWh。

西藏地区工业电价为0.89元/kWh,每循环进尺按3.8m计算,每循环打孔时间按2h计算。根据实际测试情况,每钻进1km可节省成本1.6万元。

2.5 台车功率和钻孔性能对比分析

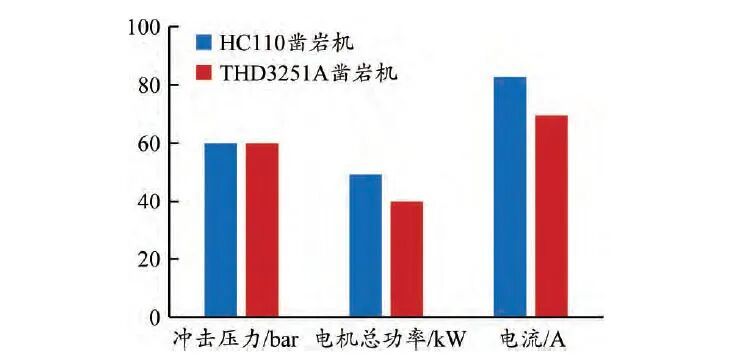

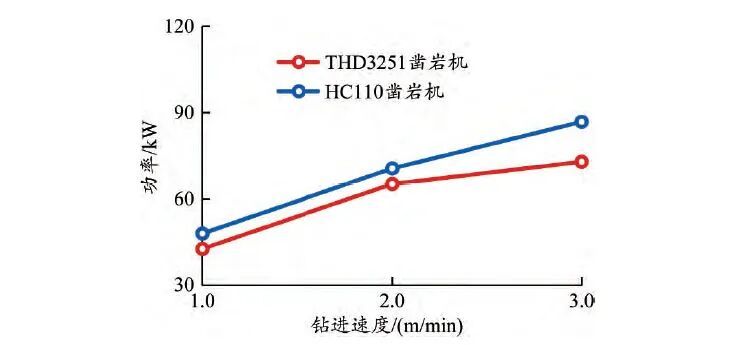

为验证THD3251A凿岩机钻孔时其能耗相对较低,且钻孔性能不受影响,在该隧道工地测试了两款凿岩机钻孔时台车功率及钻孔速度。

在设定凿岩机空冲(冲击压力均为60bar)的前提下,测量凿岩机启动功率。如图8可得,THD3251A凿岩机冲击系统启动时,其电机消耗功率较HC110凿岩机平均减小20%,启动功率的降低可有效避免设备用电出现较大波动导致跳机。

THD3251A凿岩机在不同推进速度下,其电机消耗功率相较于HC110凿岩机平均减小11.5%(见图9),可有效降低台车电耗,且凿岩机钻孔性能不受影响。

3 结语

本文针对隧道钻爆法施工中超欠挖控制、钎具消耗和台车能耗等突出问题,设计并开发了一款高性能小边心距凿岩机(THD3251A)。通过在某高原隧道工地的应用测试,发现整个测试过程凿岩机工作状态良好,性能稳定,钻进速度与蒙特贝HC110凿岩机基本一致。通过结构创新,在超欠挖控制、钻具消耗、降能耗等方面发挥了较大优势,根据现场实测数据测算,若全面采用小边心距凿岩机施工,隧道每钻进1km总计可节省成本78.5万元,可带来突出的经济效益,值得广泛推广使用。