高铁单线隧道大型机械及空间布置研究应用

1 引言

随着我国高速铁路的快速发展,高铁隧道施工技术取得了显著的进步。隧道施工技术的不断进步、施工机械的大量使用,促使我国隧道建设从单一人工作业逐步转向全工序机械化施工,机械化水平不断提高。机械化施工不仅能降低劳动强度、提高施工效率,同时施工的安全性和工程的质量也有了更好的保障。因此,大型机械化施工是今后隧道施工的发展方向。如果按照之前的安全步距,采用三臂凿岩台车、自行式仰拱栈桥等大型机械化设备,在隧道施工时又会面临大型设备无法正常运作、施工作业交叉、工效低下、安全风险较高等诸多问题。在机械化配套施工广泛运用于隧道工程的现状下,依托秦岭太兴山隧道工程,针对大型机械化施工带来的新问题,对隧道安全步距进行研究并优化,保证了施工安全和工程质量,也为我国隧道机械化施工的发展提供借鉴。

2 工程概况

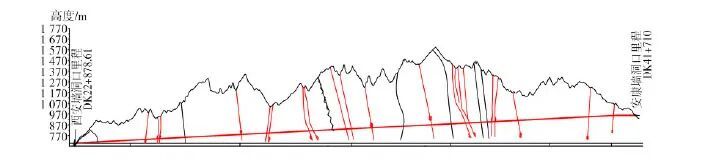

新建西安至安康高速铁路秦岭太兴山隧道全长18831.39m,洞口线间距18.3m,线间距最大为71m。左线单线隧道长16.906km,右线单线隧道长16.923km(长链14.678m),两单双连拱隧道80m(DK39+705~DK39+785),单洞双线1.925km(DK39+785~DK41+710)。隧道Ⅱ级围岩15120m(断面89.42m²),占隧道总长42%;Ⅲ级围岩16430m(断面96.81m²),占隧道总长46%;Ⅳ级围岩3268m(断面101.88m²),占隧道总长9%;Ⅴ级围岩905m(单洞断面105.84m²,双连拱最大断面226.81m²,单洞双线段最大断面277.38m²),占隧道总长3%,隧道纵断面如图1所示。

隧道地处北秦岭中山区,海拔高程700~2500m,相对高差1300~1600m。最大埋深约1298m,隧道进口位于西安市长安区大峪口西侧约600m,出口位于柞水县太河乡高平村。隧址区位于华北古陆的南缘,隶属于秦岭地槽。西康高铁沿线隧道地质概况如表1所示,秦岭太兴山隧道位于3标段和4标段,隧道隧址区受多期强烈的构造运动影响,岩石受不同程度的变质作用影响,混合岩化作用明显,主要有混合岩、混合花岗岩、混合片麻岩等。岩石矿物成分以石英、长石、角闪石、云母为主。秦岭北麓及岭脊附近,分布有古生界、元古界地层,呈条带状分布,以片岩、片麻岩为主,以及夹角闪岩、大理岩等。

3 隧道施工大型机械设备

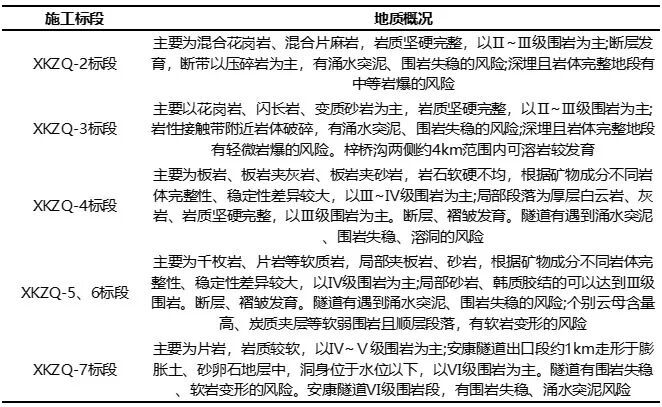

秦岭太兴山隧道采用钻爆法进行开挖,钻爆法是以控制爆破(光面、预裂爆破等)为开挖方法,以打锚杆和喷射混凝土作为主要支护手段,通过监测控制围岩的变形,动态修正设计参数和改变施工方法的一种隧道施工法。钻爆法施工流程和主要机械设备如图2所示。

秦岭太兴山隧道施工过程中运用的大型机械设备有三臂凿岩台车、三臂拱架安装台车、混凝土湿喷机、自行式仰拱栈桥、防水板自动铺设钢筋安装一体台车、智能数字化衬砌台车、水沟电缆槽台车和养护台车。在施工作业中,采用三臂凿岩台车进行钻孔时,不需要施工人员在未支护的围岩下进行作业,极大地降低施工安全风险。机械化施工隧道内的粉尘浓度比其他作业方式的粉尘浓度减小了很多,有利于改善施工人员的作业环境。此外,各种工序采用机械化施工相较于依赖人工作业的传统施工方式施工效率有了显著提升。

3.1 三臂凿岩台车

三臂凿岩台车是一种用于地下工程和矿山开采的机械设备,是将数台高效率的凿岩机及推进装置一并安装在钻臂导轨上,并配上行走装置的大型机械设备。凿岩台车按其行走方式分为轮胎式和履带式,轮胎式凿岩台车在我国应用的较为广泛。凿岩台车代替了一般的人工手风钻使凿岩作业实现机械化,提高了施工效率。除了凿岩外,凿岩台车还可以进行其他作业,如掌子面测量放样和填装炸药等。

秦岭太兴山隧道选用的为古河JTH3200型三臂凿岩台车,如图3所示。台车主体结构由凿岩机、三条钻臂、推进梁、行走机构、主体车架、回转机构、平移机构等组成,其中钻臂和推进梁是凿岩台车的主要工作机构。

3.2 三臂拱架安装台车

在隧道施工过程中,当遇到软弱岩层时,为防止其塌落需进行拱架安装支护,以提高围岩的稳定性。根据施工需求,秦岭太兴山隧道引进了XM1200型三臂拱架安装台车等配套机械设备。

该设备现场实际使用效果较好,具备精确的举升和定位功能,能确保拱架安装的准确性和稳定性,台车还集成网片安装、钢筋焊接、打锁脚锚杆和支护导管等多种功能于一体,减少了设备的需求和操作复杂性。台车采用履带式行走装置,使其能够在隧道内应对多种不同的地质条件,提升了设备的适用范围。总体来说,XM1200型三臂拱架安装台车适合隧道半、全断面施工、拱架安装机械化施工,可以减少人员投入、降低劳动强度、实现拱架的快速安装施工。此设备安全性能高、作业范围大、节省人力物力,是隧道施工中拱架安装机械化的理想设备。图4为三臂拱架安装台车。

3.3 混凝土湿喷机

隧道施工难度随着长度的增加、断面面积的增大而持续增加,对施工工艺的要求也有全面提升。经过近几年的快速发展,目前混凝土湿喷机械手在施工安全、效率、进度以及环保等方面都取得了显著进展,得到广泛应用。根据秦岭太兴山隧道现场施工情况,采用HP3-3015型工程底盘式湿喷台车。HP3-3015型混凝土湿喷机采用先进的喷射技术,能够有效地将水泥、骨料及添加剂混合,以湿喷的方式快速喷涂到施工面上,用于加固和保护结构。该湿喷机采用高性能的泵送系统,能确保混凝土工艺浆料的稳定输出,喷射效果均匀。采用湿喷能减少粉尘的产生,降低环境污染风险,同时对操作人员的健康更有保障。图5为HP3-3015型混凝土湿喷机。

3.4 自行式仰拱栈桥

仰拱栈桥是隧道钻爆法施工中的重要设备,由于传统栈桥采用的是固定结构,适应性、灵活性差,仰拱施工质量难以控制,开挖、衬砌不能同步进行,导致施工劳动强度高、安全事故频发、功效低下,影响隧道施工速度。新型自行式仰拱栈桥摒弃了常规仰拱栈桥结构繁琐、应用不便、投资费用高等劣势,在实现液压可移动功能的基础上,增加了仰拱摊铺模板结构,实现了仰拱结构、仰拱曲模混凝土各自浇筑、互不干扰,施工行进速度快、支撑刚度高、安全可靠,满足了高铁隧道施工中机械、车辆的快速通过要求,真正实现了掌子面与仰拱施工协同施工作业,具备安装简便快速、操作便捷高效、劳动强度降低、投入成本减少等优点,为高铁隧道工程的顺利施工提供了保障。

秦岭太兴山隧道施工采用针梁式栈桥(24+4)m仰拱台车,可使仰拱施工紧跟掌子面开挖,实现隧道底部快速封闭成环,提高掌子面稳定性,同时可显著提高隧道运输道路通畅性,解决仰拱施工与开挖运输作业面的干扰,极大改善隧道内作业环境,加快施工速度。

3.5 防水板铺设-钢筋安装一体台车

秦岭太兴山隧道采用复合式衬砌施工,需在初期支护和二次衬砌之间采用分离式防水层。目前隧道工程中采用的分离式防水层由防水板和缓冲层组成,并采用防水板铺设台车进行铺挂。防水板铺设完成之后,需要进行二次衬砌钢筋的绑扎工序,传统的施工方法中,普遍采用1台可移动的脚手架进行钢筋的绑扎。传统脚手架的固定结构限制了其在不同施工环境和地质条件下的适应能力,难以满足复杂隧道施工的需求。由于脚手架的结构限制,可能导致钢筋绑扎不牢固,影响后续二衬混凝土浇筑的质量。由于脚手架的不稳定和操作复杂性,施工过程中还容易发生坠落、滑倒等安全事故,工地的安全风险增加。传统脚手架在钢筋绑扎过程中存在诸多缺点和弊端,影响了施工的安全性、效率和质量。

防水板-钢筋自动安装一体式台车是高速铁路隧道施工中一机多用的新型台车设备,该台车是在高速铁路施工中一机多用的台车,既能满足一次12m区段防水板、缓冲层的铺设,又能施工一个12m区段二衬钢筋的绑扎。图6为防水板铺设-钢筋安装一体台车和防水板的施工效果图。

3.6 智能数字化衬砌台车

秦岭太兴山隧道衬砌浇筑采用智能化浇筑台车成套施工技术,智能数字化衬砌台车是一种集成了自动化、信息化和智能控制技术的设备,主要用于混凝土衬砌的浇筑和支撑。台车能够自动完成混凝土的浇筑过程,减少人工操作,提高施工效率。台车还配备先进的控制系统,能够实时监测施工状态,自动调整浇筑参数,并通过传感器和监控系统,实时采集施工数据,进行分析和反馈,优化施工方案,确保施工质量。除此之外,台车具有信息化存储功能,并配合隧道3D断面扫描技术,也能提升衬砌混凝土浇筑的实体质量和外观质量,保障隧道衬砌厚度。图7为智能数字化衬砌台车。

3.7 水沟-电缆槽台车

以前隧道进行水沟施工和铺设电缆,通过人工安装模板、绑扎钢筋、浇筑混凝土进行施工作业,但因施工空间狭小,光线较暗等诸多不利因素,造成小块模板难以加固,从而导致混凝土质量差、施工效率低。为了解决这些问题,符合机械化施工的发展趋势,选择作业工序简化、缩短施工时间、施工质量标准更高的水沟电缆槽台车代替传统的手工施工是必然的。

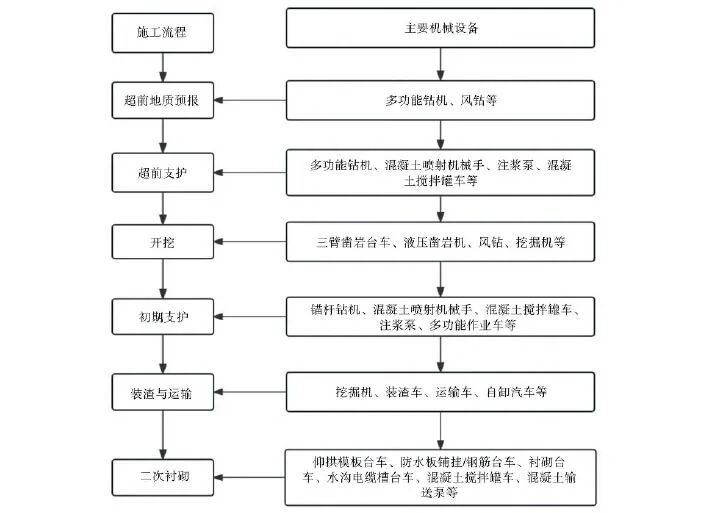

隧道水沟-电缆槽台车包括主体桁架、横向悬臂梁、桁架伸缩液压支腿、电动葫芦行走系统、水沟电缆槽内模、侧面模板、横向伸缩侧模液压杆、竖向伸缩水沟电缆槽模板液压杆。台车纵向长度为12m,两侧水沟电缆槽模板与门架连接成整体,因此,可以双侧同时施工。在施工过程中,通过液压系统实现水沟电缆槽模板升降和横向移动,易于定位。台车配有行走系统,脱模后可通过行走系统将水沟电缆槽模板移动至下一个浇筑段,操作方便。图8为水沟-电缆槽台车。

3.8 养护台车

为保证通行列车安全运行,二衬混凝土除了要有足够的强度之外,还要满足耐久性的要求,对隧道混凝土进行养护和监测是必要的。隧道的养护台车是一种专门用于隧道施工后期养护和维护的设备,通常配备多种功能和传感器监测设备,旨在提高隧道的养护效率和质量。秦岭太兴山隧道采用智能化养护台车,台车配有自动行走系统、室温自动调节等智能系统,台车操作简单,方便有效,喷雾均匀。衬砌脱模后,对衬砌进行喷雾养护,使衬砌表面保持湿润,保证二衬混凝土的强度和耐久性;同时多功能养护台架还可用做隧道无损检测台架使用,智能化养护台车见图9。

4 施工安全步距与大型机械作业空间研究

4.1 施工安全步距

隧道的安全步距包括初支步距、仰拱步距和二衬步距。初支步距是指隧道开挖过程中初期支护到掌子面的距离。仰拱步距是仰拱到掌子面的距离,仰拱设置在隧道底部,为反向拱形结构,起着将隧道闭合成环的承载作用。二衬步距是指隧道开挖过程中二次衬砌到掌子面的距离,二次衬砌是在初期支护内侧施作的模筑混凝土结构,与初期支护共同组成复合式衬砌。

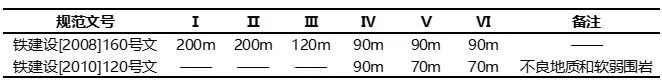

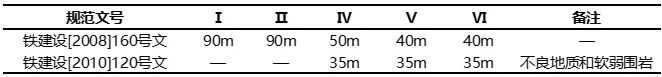

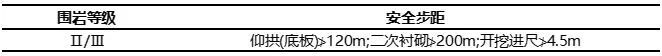

2000年以后,我国铁路建设飞速发展,出现了大量的隧道工程。但更多的隧道坍塌事故也随之发生,造成了较为严重的人员伤亡和财产损失,其中发生的隧道坍塌事故大多数都与安全步距有关,铁建设[2008]160号文及铁建设[2010]120号文对二衬与掌子面之间的安全步距做了详细的规定,如表2所示。对仰拱与掌子面之间的步距要求,规定如表3所示。

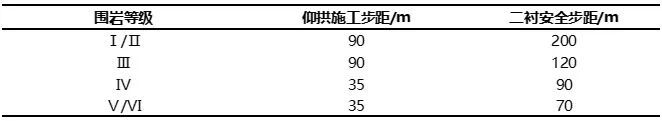

铁建设[2008]160号文对于隧道施工中二衬距离掌子面和仰拱距离掌子面的施工步距作了具体的规定,由于较多Ⅳ、Ⅴ、Ⅵ级围岩隧道施工时事故频发,铁建设[2010]120号文对于软弱围岩及不良地质的隧道步距要求作了进一步完善,对不良地质的Ⅴ、Ⅵ级围岩隧道二衬距掌子面的施工步距由90m缩减到70m,Ⅳ级围岩则未做调整。对Ⅳ、Ⅴ、Ⅵ级围岩隧道仰拱距掌子面施工步距要求分别由原来的50m、40m、40m统一缩减到35m。不同围岩等级的安全步距如表4所示。

4.2 机械化快速施工步距优化

为确保隧道施工安全,铁路总公司对隧道开挖安全步距做出了强制性规定:隧道初期支护应紧跟开挖及时施作,仰拱施工应及早封闭成环,二衬施工应及时跟进不得超过安全步距。秦岭太兴山隧道主要为石质隧道,隧道进口为两座单洞单线隧道,围岩等级为Ⅱ~Ⅲ级围岩,采用大型机械设备进行爆破开挖。如果按照Ⅲ级围岩仰拱安全步距90m、二衬安全步距120m进行控制,现场施工存在一些问题:

(1)按照安全步距施工,爆破、出渣和支护等工序之间交叉影响。出渣时,由于现场空间较小,只允许1台出渣车在现场,另1台出渣车要在二次衬砌台车后等待,待第1台出渣车走后,第2台出渣车倒车经过二衬台车,仰拱栈桥至掌子面出渣,倒车与二衬、仰拱施工有交叉作业,风险极高,施工效率低下。

(2)太兴山隧道出口为单洞双线隧道,围岩为Ⅲ-Ⅳ围岩,随着隧道开挖距离的增大,围岩等级会发生变化,施工步距会超出安全步距。

(3)隧道采用大型机械化配套施工,机械设备尺寸较大,现场作业时需要更大的空间,若按照规范步距,大型机械设备无法正常运作。

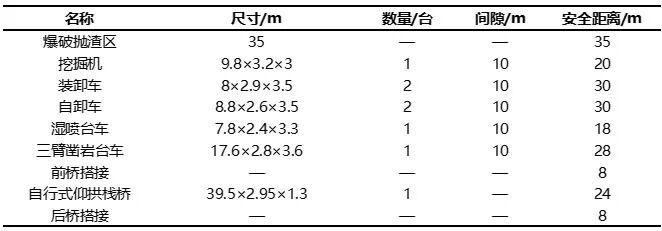

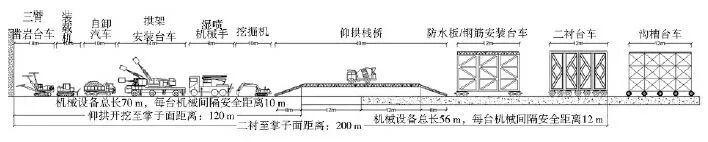

大型机械化设备具备一定的特殊性,由于设备本身尺寸较大,在仰拱安全步距90m、二衬安全步距120m的控制下很难正常开展施工作业,因此采用大型机械设备需要对施工步距进行适当优化,综合了爆破抛渣距离、设备规格、作业要求,对步距进行了改良。Ⅱ、Ⅲ级围岩采用成套机械化施工,机械工装尺寸、数量、间隙、安全距离如表5所示。

Ⅱ、Ⅲ级围岩爆破抛渣范围为35m,每循环进尺3.5m,爆破前将三臂凿岩台车、湿喷机等机械设备移至仰拱栈桥端头处,防止爆破时飞石对机械设备造成损坏。爆破后,为充分利用机械工装设备,缩短出渣时间,采用1台挖掘机扒渣,2台装载机和2辆自卸车同时装渣,当第一辆自卸车装渣时,下一辆自卸车利用装渣时间在出渣区域内掉头、调整位置,并停靠在装渣附近等待装渣,确保装渣作业时机械不停歇,以提高工效。

(1)仰拱与掌子面距离。仰拱与掌子面间的控制距离需满足钻爆、出渣、锚喷、钢架安装以及复喷等施工作业要求。其中各道工序纵向最小作业距离为:1)钻爆作业,爆破抛渣35m,三臂凿岩台车18m;2)出渣作业,渣土(10m)+装载机(10m)+自卸车(10m)=30m;3)喷锚作业,混凝土湿喷台车(10m)+混凝土罐车(10m)=20m;4)拱架安装,拱架台车(14m)+装载机送拱架(10m)=24m;5)复喷作业,混凝土湿喷台车(8m)+混凝土罐车(10m)=18m。

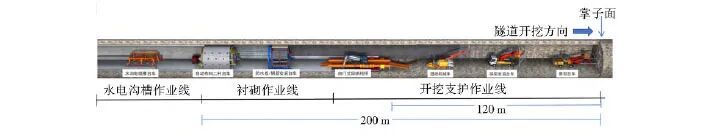

为确保隧道施工效率的最大化,各种设备总长为70m,建议工序交织区预留距离50m,因此仰拱距掌子面距离建议为70m+50m=120m,这与“西康高铁隧道施工安全优化步距评审会”专家意见规定的不大于130m基本吻合。

(2)二衬与掌子面距离。根据施工组织需要,二衬与掌子面距离需要考虑以下几个因素:1)仰拱距掌子面距离120m;2)仰拱开挖与支护段落相距(仰拱栈桥)40m;3)钢筋台车或防水板铺挂台车工作长度12m;4)二衬台车工作长度12m;5)工序交织预留距离24m。

仰拱距掌子面距离120m,仰拱栈桥和防水板铺挂台车占据空间52m,工序交织预留距离24m,二衬距掌子面距离建议为120+52+24=196m。

经过对前期大量监控量测数据的汇总分析,并参照郝俊明、黄维科等建立的数值计算模型对隧道安全步距的研究,在确保初期支护安全和围岩变形稳定的前提下,将仰拱安全步距由90m调整为120m,将二衬安全步距由120m调整为200m,既能保证施工安全,又能保证机械化设备快速施工、不延误工期。

4.3 大型机械空间布置

基于机械化施工组织的施工控制步距研究结果表明:采用成套机械化施工时,为满足施工组织需要,提高机械化作业施工效率,建议该隧道Ⅱ、Ⅲ级围岩段仰拱与掌子面间距按照120m进行控制,二衬距掌子面距离按照200m进行控制,如表6和图10所示,隧道大型机械化作业空间布局如图11所示。此外,隧道二衬施作时必须按设计文件要求严格执行,防止二次支护不及时而引起的结构失稳和过大沉降。实际施工时应辅以地质调查或超前地质预报等手段,同时应加强与勘察设计单位的配合,根据实际情况及时调整并优化设计方案。

5 结论与讨论

本文通过对秦岭太兴山隧道施工机械化配套技术研究及实际施工情况的调查与测定,对隧道仰拱和二衬的安全步距做出了优化,主要得到了以下结论:

(1)新奥法的原理是隧道开挖后及时施作一层与围岩密贴的锚喷支护,使支护与围岩共同组成承载环,隧道的安全步距,本质上是隧道开挖后初期支护封闭成环越早越好,即及时施作。但由于大型机械设备有一定的特殊性,采用大型机械化配套设备施工的隧道如果按照规范的安全步距会出现大型设备无法正常运作、施工作业交叉、工效低下、安全风险较高等问题,需要对施工安全步距进行优化。

(2)经过对前期大量监控量测数据的汇总分析,在确保初期支护安全和围岩变形稳定的前提下,Ⅱ/Ⅲ级围岩的隧道将仰拱安全步距由90m调整为120m,将二衬安全步距由120m调整为200m,保证了施工的安全性,极大地加快了施工进度,缩短了工期。

(3)安全步距调整之后,隧道施工应运用信息化技术,对初期支护和二次衬砌的效果进行全过程监测及效果检测,防止支护不及时而引起的结构失稳和过大沉降。其他采用大型机械化设备施工的隧道也可根据其相应的工程条件,借鉴成功案例,经过多方讨论和专家论证,其安全步距也可以做适当调整。