阿特拉斯COP1838HD+型凿岩机液压系统油液乳化故障和应对措施分析

0 引言

阿特拉斯COP1838HD+系列凿岩机因其成熟的技术和高效的性能,被广泛应用于独臂式、多臂式凿岩台车等地下工程装备中。随着TBM设备技术的发展和普及应用,在开敞式硬岩掘进机(TBM)设备中,为了及时完成TBM掘进隧洞的初步支护,确保已成形隧洞的稳定性和安全性,都会配置凿岩机设备用于隧洞锚杆施工工艺。本文依托新疆某工程TBM掘进施工过程中出现的凿岩机液压系统乳化变质故障分析和处理过程,总结了该凿岩机在新设备新工况下运行维修工作的新要求,提出了通过对凿岩机液压系统油质的监测结果,结合凿岩机的工作环境、工作状态和故障现象等查找故障的新思路。

该项目开敞式TBM设备配置了2台套阿特拉斯COP1838HD+型凿岩机,作业范围覆盖TBM开挖隧道顶部188˚。该型凿岩机冲击功率为18kW,可凿钻孔径φ38~φ89mm,在不同围岩条件下的成孔速度为4.3~4.8m/min@160MPa、3.5~4.0m/min@200MPa。凿岩机主要工况为竖直向上凿钻作业,在使用过程中,凿岩机液压系统出现液压油乳化变质现象,导致凿岩机系统磨损加快、运行成本上升、可靠性下降。

1 凿岩机结构和工作原理

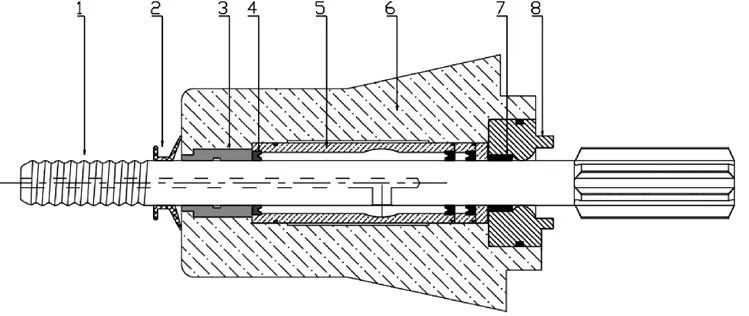

阿特拉斯COP1838HD+系列凿岩机主要由机头、冲击机构、旋转机构、机体等部件组成。冲击机构包括冲击活塞、前后导向套、换向控制阀、储能器、中间机体等。凿岩工作时液压系统高压油通过缸体内的换向阀转变为脉冲压力油,驱动冲击活塞在前、后导套内往复运动,冲击钎尾并通过连接套、钻杆、钻头将冲击功传递到岩石上。旋转机构包括液压马达、齿轮减速箱、旋转衬套等。旋转液压马达输出的动力经过齿轮减速箱,通过旋转衬套驱动钎尾转动,从而带动钻杆旋转。凿岩机机体承载着凿岩的旋转力和冲击力,通过螺杆将机头、齿轮减速箱、中间体及后端等连接成整体。

该凿岩机液压系统主要有电机驱动的柱塞泵、旋转控制阀、冲击换向阀、推进换向阀、冲击体、旋转马达等组成,通过流量控制阀控制旋转马达和推进动作的速度,通过压力控制凿岩冲击力。凿岩机配置有一套水冲洗冷却系统,凿岩时通过专用水泵加压后供给凿岩机,用于冷却凿岩机钻杆和钻头,同时清洗在岩石中凿出的孔壁所吸附的石渣和粉尘;另配有一套气动脉冲润滑系统,形成油气混合物润滑凿岩机机头内前端导套与凿岩机钎尾。凿岩机液压油回油经过一个板式散热器冷却后返回液压油箱,在板式散热器中,凿岩机返回的高温液压油与TBM内循环冷却系统的冷却水实现热交换,控制凿岩机液压系统的工作温度。

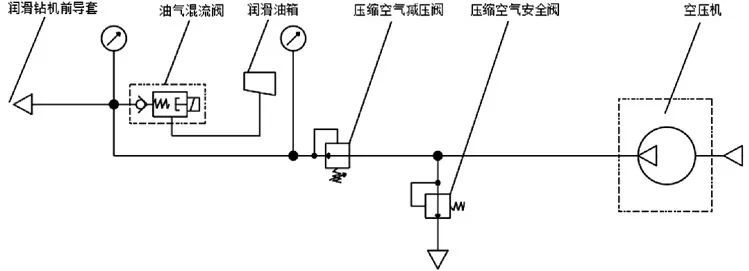

凿岩机气动脉冲润滑系统原理如图1所示。空压机提供的压缩空气进入润滑油混合器中,通过脉冲控制阀控制,高压气流在经过润滑油混合器时,吸走润滑油箱中的润滑油并形成油气混合物,油气混合物通过管道抵达凿岩机机头部位,通过前导套、密封圈与钎尾之间的缝隙泄���,实现润滑和保护凿岩机前导套及密封组件的功能。

凿岩机冲洗系统的高压水通过管道进入凿岩机机头中的冲洗头,在通过凿岩机钎尾中部的进水孔、钎尾、钻杆连接套、钻杆、钻头上边的冲洗孔泄出。在冲洗头中,前后方向靠密封圈防止高压水外漏。为了便于观察冲洗头中水密封是否磨损泄漏,在凿岩机机头端盖上设有泄水孔,可用于判断冲洗头内水密封的工作状态;在冲洗头的前方,有凿岩机机头前导套部件,对凿岩机钎尾起到导向和支撑作用,凿岩机钎尾在凿岩过程中,受到冲击活塞和旋转马达的驱动,在前端导套内往复运动和旋转运动,前端导套容易被磨损,设置气动润滑系统就是为了改善前端导套与凿岩机钎尾之间相对运动部位的恶劣工况,从而提升凿岩机的运行可靠性,如图2所示。

2 凿岩机液压油乳化故障现象和分析

该项目TBM设备配套的凿岩机在使用过程中,已经多次出现液压系统液压油乳化变质的情况,通过对该系统液压油取样检测,发现液压油中最高含水量达4.53%,且更换新油后运行一段时间还会继续进水乳化。

首先结合凿岩机液压、冷却系统的结构和工作原理,通过分析初步确定凿岩机液压油中进入水分的可能因素有以下途径:

(1)液压油回油板式散热器泄漏,TBM内循环冷却水进入凿岩机液压系统;

(2)液压油在运输、储存、加注过程中带入水分;

(3)凿岩机冷却冲洗系统中的水进入液压系统;

(4)液压油箱内部温度变化产生凝结水。

分析凿岩机液压系统工作原理可知,凿岩机液压系统返回油箱的高温液压油经过板式散热器与TBM冷却系统中的冷却介质进行热交换,凿岩机液压系统回油压力极低,而板式散热器中冷却介质的工作压力为0.5MPa,如板式散热器有裂纹或小孔泄漏,冷却水将会进入凿岩机液压油中。

为了确认板式散热器工作状况,对板式散热器部件进行压力试验,即分别封闭板式散热器液压油和冷却介质进出口,通过充水压力试验和泄漏试验判断板式散热器是否发生内部泄漏。试验发现板式散热器存在泄漏现象,解体板式散热器,清洗后逐片进行漏光检查试验,发现其中有一片散热片有细小裂纹,取下该故障散热片后,重新组装板式散热器再次进行水压检验,确认散热器无泄漏现象后凿岩机恢复运行。

但是在凿岩机工作约150h左右后,通过油样分析发现液压油含水量逐渐增加,仍然存在进水故障现象。从液压油油样检测数据对比分析,液压油中含水量的增加速度和含水量都远低于处理散热器泄漏故障前的变化速度,在近10天的连续检测中,油样含水率变化增加0.1%,反映出进水量极小,故障点的隐蔽性更高。

在常规凿岩台车布置上,凿岩机主要凿岩工作状态为水平姿态,如果冲洗头中水密封磨损泄漏,高压水首先通过机头上边的泄水孔外泄,操作人员可以直观看到,及时更换冲洗头内水密封即可恢复凿岩机工作性能。但是在TBM设备上边,凿岩机工作状态以向上凿岩姿态为主,凿岩机冲洗系统的水流顺着钻杆向下流淌,不易观察到机头泄水孔中的泄漏情况,在冲洗头水密封出现磨损泄漏的初期不易及时发现,往往导致故障扩大,增加凿岩机维修费用和难度。而随着冲洗头水���封的磨损加剧,则会导致机头部位的含有大量岩粉的冲洗水顺着机头防尘密封圈和机头前导套与钎尾之间的间隙侵入,加速机头部位的密封部件和机头前导套的磨损。从而形成恶性循环,迅速破坏机头导套、冲洗头密封、钎尾密封工作面和止动环部位的密封部件,使得冲洗头部位的空间与三棱套、齿轮箱空间贯通,凿岩机冷却污水与液压油串通。

如果在冲洗头水密封磨损的初期,气动密封润滑系统的油气混合物稠度和压力足够克服凿岩机冲洗水在机头处的侵入压力,则会缓解磨损的发生速度和程度,延长凿岩机的使用寿命。通过以上分析,拆解凿岩机机头部分进行检查,发现凿岩机钎尾上的防尘密封磨损,前导套与钎尾相对运动部分有磨损和拉伤现象、冲洗头前后水密封环存在磨损现象,基本确认凿岩机液压油乳化现象是由凿岩机冷却冲洗系统的水进入引起。

另外由于TBM设备在隧洞内施工,工作环境的空气湿度较大,凿岩机液压油箱上部空腔内壁在温度冷热交替变化过程中,容易产生冷凝水,通过观察发现,当液压系统停机一定时间后,凿岩机液压油箱底部会看到凝结的水珠;随着冷凝水的量逐渐增加,也可能导致凿岩机液压油乳化变质。

在对凿岩机气动脉冲润滑系统的工作状态和油气混合物的粘度检测中发现油气混合物含水量较高,对机头前导套及密封部件的润滑效果不佳。经过分析是因为TBM掘进施工隧洞内空气潮湿,压缩空气中含水量较高,在压缩空气管道内产生冷凝水,导致凿岩机气动润滑系统中产生的油气混合物含水量较高,润滑效果劣化,对凿岩机机头导套、密封组件的润滑保护功能下降,导致磨损加快,使得凿岩机冷却污水侵入前导套和冲洗头内部。

3 凿岩机油液油进水乳化故障应对措施及效果

鉴于以上分析,除更换新的机头部分密封组件及前导套外,针对凿岩机气动润滑系统进行了优化改造。①在气动润滑系统的压缩空气入口端增加一套汽水分离器,并通过汽水分离器给凿岩机气动润滑系统提供压力为0.4~0.5MPa、清洁干燥的压缩空气;②调整油气混合器脉冲为每分钟25~30次;③将凿岩机润滑油箱高度上移1m,增加凿岩机气动润滑系统进油口处的润滑油压力,使油气混合物中润滑油的浓度更高,改善油气混合物的润滑效果。

故障排除后对凿岩机液压系统的液压油含水量继续取样监测,在凿岩机恢复运行前期出现一次含水量反弹现象,分析为凿岩机原系统中的水分返回油箱导致,随着凿岩机液压系统温度增高,水分逐渐蒸发,含水量保持在0.05%左右基本稳定。凿岩机液压系统油液乳化故障得到彻底解决。

4 结语

通过以上的实际案例可以看到,TBM设备配置的凿岩机,因其布置方式、工作姿态的变化,原设计用于监测凿岩机运行工况的一些措施已经不能适应新的工况,容易影响操作人员判断,导致维保迟滞、故障扩大,增加维修难度和设备运行成本。同时由于隧洞工作环境存在环境湿度和温差大的情况,压缩空气和液压油箱都存在较多冷凝水产生的情况,需定期排放液压邮箱底部汇集的冷凝水。

因此,应加强对凿岩机液压系统油质的取样监测,及时发现液压油中水分含量变化,从而做出预防性维修计划并实施,提升设备运行可靠性和经济效益。在本次阿特拉斯COP1838HD+型凿岩机液压系统油液乳化故障分析和处理过程中,应用了一台SYD-260A石油产品含水量分析仪,可快速鉴定液压油中的水分含量,为设备运行状态评估和故障分析提供参考依据。