大断面隧道大型机械配套施工应用

0 引言

当前,我国对隧道工程建设从质量、安全方面提出了更高的要求,传统的人工与小型机械设备相结合的施工方式已难以满足,在“智能建造”大趋势下,隧道大型智能机械化施工方式已逐步成为降低安全风险、优化成本、保障高质量和提高工效的重要方法。因此,本文基于大断面特长隧道Ⅲ级~Ⅴ级围岩,采用现场试验统计和对比分析的方法,对传统人工与大型机械配套方案在爆破钻孔和初期支护阶段的施工效率进行研究。

1 工程概况

汉中至广元扩容高速公路是G5京昆高速公路扩容工程中的重要组成段落,本文以其中的翁家山隧道为研究对象。翁家山隧道为分离式双向6车道特长隧道,全长3225m,设计速度为100km/h,以灰岩、泥灰岩夹岩溶角砾岩、灰岩、白云岩、粉砂质泥岩为主,最大埋深超过300m,隧址区裂隙断层带发育,岩层缓倾且周边存在煤矿采空区,洞身普遍存在涌水、掉块、溶腔和瓦斯等不良地质。隧道围岩级别为Ⅲ级、Ⅳ级和Ⅴ级(进口端以Ⅳ级为主,出口端以Ⅲ级、Ⅳ级为主),设计基于钻爆法分别采用两台阶、三台阶、双侧壁导坑等开挖工法进行施工,该隧道采用进出口端双向对打同时施工。

为响应隧道全机械化施工的发展要求,实现隧道质量更高、更安全、更经济、更快速施工。该隧道配备了双曲臂智能凿岩台车、智能拱架台车、智能湿喷机械手、智能二衬台车等大型智能化机械设备,如表1所示。采用大型智能化机械设备配套施工,能够有效保证施工质量、改善作业条件、减少作业人员、降低施工风险。

2 隧道大型机械配套方案

2.1 钻孔作业机械配套方案

翁家山隧道开挖采用光面爆破法。其中,炮眼、系统锚杆、超前小导管、锁脚锚杆的钻孔均采用WD200E型双曲臂智能凿岩台车施工,配装Uni-rocU1838ME凿岩机。

大断面特长隧道采用双曲臂智能凿岩台车具有钻孔施工速度更快、安全性更高、噪声及空气污染少、节约人工等优点,曲臂臂架结构操作更加灵活,可有效控制开挖体型和超欠挖,能适配多类型断面施工。翁家山隧道主洞衬砌内轮廓界限为(含仰拱)10m×15.45m(高×宽),开挖量为122.05~165.88m³/延米,系统锚杆长2.5~3.5m/根,超前锚杆长度为4.5m/根,锁脚锚杆3m/根,最大开挖进尺为3榀钢拱架,拱架间距为0.5~1m。双曲臂智能凿岩台车的作业范围为11m×16m(高×宽),最大钻孔深度为5.25m,同时采用遥控器操作施工,可以满足隧道开挖断面炮眼及锚杆钻孔的布置。

在该隧道施工中,单个钻孔时间为1~2min,钻孔完成后进行人工装填炸药或进行锚杆作业。在隧道进出口端各配置2台双曲臂智能凿岩台车,为进一步提高施工工效和降低成本,通过优化改善左右洞工序,达到2台双曲臂智能凿岩台车同时对同一掌子面进行施工。

2.2 立架支护机械配���方案

在翁家山隧道初期支护中,除采用双曲臂智能凿岩台车施工炮眼、锚杆钻孔外,还应用了HLG312E型智能拱架台车施工钢拱架,以及湿喷机械手进行喷射混凝土作业。目前,湿喷机械手施工已基本取代传统人工干喷工艺,技术较为成熟且应用广泛。因此,本文仅对智能拱架台车进行分析。

在大断面特长隧道中,按照循环进尺长度将多榀钢拱架分段预制后,采用智能拱架台车辅助钢拱架施工,可有效提高工序循环、降低风险、节约人工。翁家山隧道按两台阶施工计算,单榀钢拱架最大重量为925.6kg(5个A单元+2个B单元),HLG312M型智能拱架台车最大托举高度为12m,主工作臂最大承载负荷为3000kg,侧臂最大承载负荷为1000kg,可以满足最大预制3榀钢拱架施工作业。同时,智能拱架台车配备3轴机械臂和3个超大工作平台,在安装预制拱架过程中可有效防止拱顶掉块。在隧道进出口端各配置1台智能拱架台车,通过优化左右洞施工工序,达到1台设备错峰施工目的,以降低施工成本。

3 基于配套方案的施工效率分析

隧道设计过程中,一般会根据围岩地质条件和安全系数考虑不同的开挖工法。由于隧道大型智能化机械设备应用需要足够的操作空间,现阶段隧道大型机械设备多用于全断面施工作业平台。为更好地探析大型机械设备在大断面隧道中的应用效果,考虑大型机械设备的操作空间和工序转换衔接。本文选取了翁家山隧道各级围岩稳定性较好的洞段作为试验段,通过设计变更将Ⅴ级围岩(双侧壁导坑法)、Ⅳ级(三台阶法)的开挖工法动态调整为两台阶开挖工法,隧道仰拱开挖步距调整为70m、二衬开挖步距调整为120m,以此开展大型机械配套施工试验,施工过程中围岩变形监控量测结果均稳定无异常。

3.1 爆破钻孔机械配套效率分析

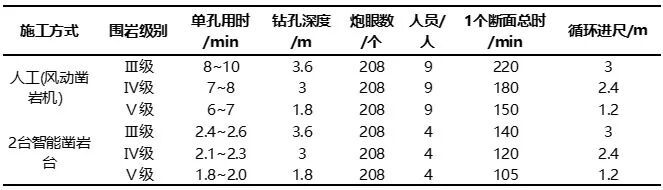

在爆破钻孔施工阶段,基于上台阶在隧道左右洞分别进行智能凿岩台车与传统人工钻孔施工,并对施工工效进行统计对比,如表2所示。值得注意的是,隧道炮眼中的掏槽眼、辅助眼和周边眼在施工时孔深有所差别,为便于统计,表2中的时间均为综合平均时间。综合分析表中内容可知,在相同开挖进尺条件下,采用2台智能凿岩台车和4人人工组合相较于传统风动凿岩机和9人人工组合,施工时间明显缩短,Ⅲ级、Ⅳ级和Ⅴ级围岩施工效率分别提升约36.3%、33.3%、30%,开挖循环进尺越大,施工效率提升越大。

3.2 初支钻孔机械配套效率分析

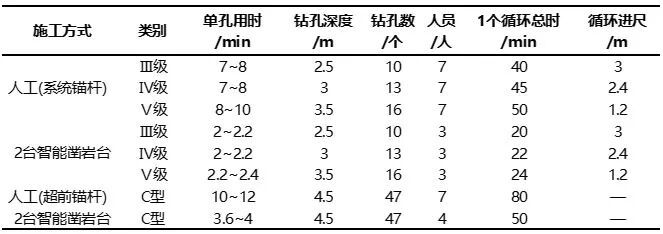

在初期支护钻孔施工阶段,系统锚杆和超前支护(Ⅳ级、Ⅴ级围岩)钻孔也采用智能凿岩台车进行施工,既能保障钻孔施工位置精度和深度,还能减少人工施工造成的误差,从而提升工程质量。与爆破钻孔施工阶段一样,本文对智能凿岩台车与传统人工钻孔施工工效进行统计对比,如表3所示。表3中时间均为综合统计的平均时间。综合分析表中内容可知,在相同开挖进尺条件下,采用2台智能凿岩台车和3人人工组合相较于传统风动凿岩机和7人人工组合,施工时间明显缩短,各围岩等级施工效率约提升50%,C形超前支护为ϕ42×4mm,注浆小段管的施工效率提升37.5%。

3.3 立架支护机械配套效率分析

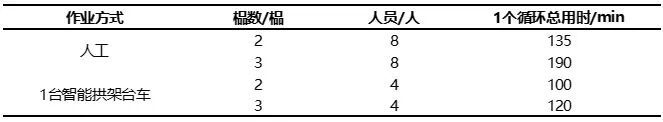

在初期支护钢拱架施工阶段,现场钢拱架均根据循环进尺在钢构件加工区分3段进行预制。其中,钢筋网片、纵向连接钢筋等必要附属构件一并加工完成,分段预制钢拱架可有效控制钢拱架间距和钢筋网片质量。本文在循环进尺的基础上,对1台智能拱架台车和4人人工组合与传统立架台车和8人人工组合施工工效进行统计对比,对比结果如表4所示,表中时间均为综合统计的平均时间。综合分析表中内容可知,循环进尺2榀钢拱架和3榀钢拱架的施工效率分别提升约26%、36.8%,开挖循环进尺越大,施工效率提升越大。

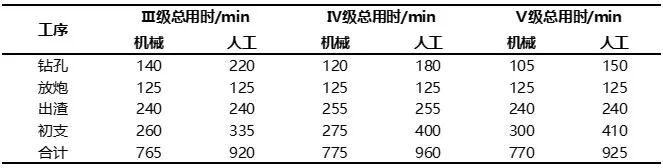

3.4 现场初期支护施工工效分析

为进一步分析大断面特长隧道采用大型机械设备施工的施工效率,对现场Ⅲ级~Ⅴ级围岩整个爆破开挖及初期支护用时进行统计,如表5所示,表5中时间均为综合统计的平均时间。现场均采用两台阶大型机械配套试验施工,为确保安全步距可控,隧道左右二衬施工均采用ST12智能二衬台车。同时,翁家山隧道进出口段均设有临时转渣场,在隧道出渣运距上基本无差异。为确保现场施工安全,施工现场Ⅲ级围岩单次进尺为3m(钢拱架间距1m),Ⅳ级围岩单次进尺为2.4m(钢拱架间距0.8m),Ⅴ级围岩单次进尺为1.2m(钢拱架间距0.6m)。由表5可知,大型机械配套对Ⅲ级~Ⅴ级围岩在钻爆开挖及初期支护施工总用时分别为765、775、770min,按照每月施工30d计算,翁家山隧道采用的大型机械配套进行开挖,Ⅲ级~Ⅴ级围岩掌子面每月进尺能够分别达到169、133、68m,相比传统人工提升施工效率分别为20.7%、23.1%、24.1%。

4 结论

本文基于翁家山隧道工程,在Ⅲ级~Ⅴ级围岩条件下结合隧道智能化机械设备,对传统人工与大型机械配套方案在爆破钻孔和初期支护阶段的施工效率进行研究,得出以下结论。

1)采用2台双曲臂凿岩台车和4人人工组合对掌子面施工,Ⅲ级~Ⅴ级围岩可分别提高爆破钻孔施工效率约36.3%、33.3%、30%;采用2台智能凿岩台车和3人人工组合对锚杆及超前小导管施工,各围岩等级锚杆施工效率约提升50%;C形超前支护施工效率提升37.5%。

2)采用1台智能拱架台车和4人人工组合对初期支护施工,循环进尺2榀钢拱架和3榀钢拱架的施工效率分别提升约26%、36.8%。

3)开展大断面隧道大型机械配套施工试验,通过动态设计将Ⅳ级、Ⅴ级围岩均调整为两台阶施工,在2台双曲臂凿岩台车和1台智能拱架台车的配置下,Ⅲ级~Ⅴ级围岩掌子面每月进尺能够分别达到169、133、68m,相比传统人工提升施工效率分别为20.7%、23.1%、24.1%。