三臂凿岩台车在隧道施工中的应用管理探讨

作为目前国内隧道钻爆法施工中先进的开挖设备,多功能全电脑三臂凿岩台车与传统人工钻爆法相比,具有自动化钻孔耗时少、钻孔精度高、施工安全和质量易于控制、开挖作业环境范围大、空气和噪声污染小、安全高效等明显的技术优势,其施工技术在隧道机械化施工的应用范围越来越广。本文针对标准施工工艺流程中存在的人员配置不合理问题,改良了三臂凿岩台车标准施工工艺流程,将传统的凿岩台车辅助装药改为由装药台架辅助装药,同时优化了施工组织管理方案,合理配置施工作业人员,调整后的凿岩台车每循环钻孔效率提高了18.7%(3.75h vs 3.05h),人员成本降低了37.5%。三臂凿岩台车在隧道施工中的应用管理优化,很大程度上提高了设备的使用效率,节约了施工成本。

1 工程背景

宜兴铁路晓峰隧道出口位于湖北省宜昌市夷陵区境内,隧道总体近北西走向(约303~305°),位于长江支流杜家河与横溪河之间。隧址区以中低山区为主,地势起伏较大,地形陡峭。沟谷狭长,多呈“V”字形,具备峡谷陡崖地貌特征。隧道全长7068.1m,进出口里程分别为DK25+756.0、DK32+824.1。进出口隧线分界里程分别为DK25+756.0、DK32+824.1。

本工程共设1处辅助坑道:晓峰隧道出口横洞洞口隧道左侧,于DK32+724.92里程处下穿隧道正洞,后在隧道右侧与隧道并行。横洞采用无轨运输双车道断面,横洞综合坡度为-8.80%,洞口里程HDK1+203.0,长1203m。

本隧道DK31+109.864~DK32+824.1位于R=8000m的右偏曲线上,其余段位于直线上,本隧线间距5.0m。DK25+756(隧道进口)~DK26+700段的944m为14%的上坡,DK26+700~DK29+750段的3050m为20%的上坡,DK29+750~DK32+824.1段的3074.1m为-6%的下坡。

本隧道采用CRTSI型双块式无砟轨道,轨道结构高度515mm。

2 三臂凿岩台车的施工应用管理

2.1 施工工艺流程

20世纪70年代后期,我国开始引进和使用国外先进的隧道凿岩台车。目前,国内常见的电脑台车型号有Atlas XE3C全电脑凿岩台车、Sandvik DT1130i型全电脑凿岩台车、中铁装备DJ3E智能型三臂凿岩台车、铁建重工ZYS113型全电脑三臂凿岩台车。全电脑三臂凿岩台车是通过计算机设计布孔图,全电脑三臂凿岩台车定位后,凿岩台车自动确定自身位置、计算钻臂位置角度,根据设定的布孔图实现多角度自动钻孔施工。

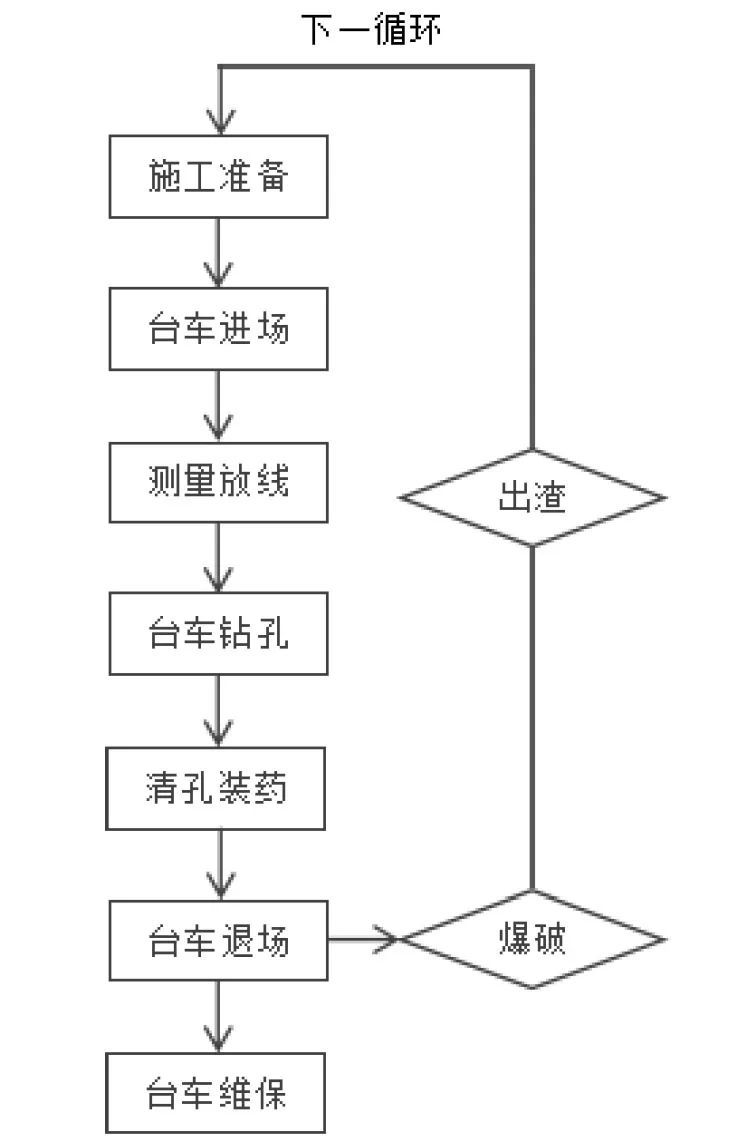

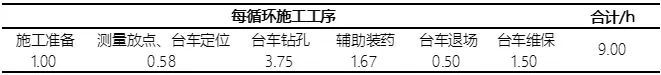

本工程引进铁建重工ZYS1113型全电脑三臂凿岩台车开展隧道开挖施工,采用全断面开挖法进行施工,基于光面爆破技术将隧道断面一次成型。晓峰隧道出口隧道截面尺寸为14m*10m,双机并排作业,开挖作业施工工艺流程(如图1)。根据施工过程中地质条件的变化,及时调整爆破参数,使三臂凿岩台车发挥最大工效,提高光面爆破的作业质量和作业效率。

施工现场人员连续记录了10个循环的钻孔时间和装药时间,标准施工工艺流程下,每循环钻孔时间平均3.75h,辅助装药时间平均1.67h。

2.2 施工作业人员配置

标准施工工艺流程中,全电脑三臂凿岩台车在单个循环的施工工序主要包括:施工准备、台车进场、测量放线、台车钻孔、辅助装药、台车退场和台车维保,现场施工作业人员统计记录了凿岩台车每循环各施工工序平均耗时(见表1),每循环凿岩台车工作总时长为9.00h。

隧道施工过程常采用人员轮转连续性施工作业,从施工作业人员配置角度来看,隧道开挖工序常配置三个班组:台车掘进班组、装药爆破班组和隧道出渣班组。标准施工工艺流程中,三臂凿岩台车双机并排作业,台车掘进班组需配置台车操作人员6人,凿岩台车辅助装药,台车组配合装药爆破组完成单个循环平均耗时9.00h,后续出渣工作平均耗时约3.5h。出渣结束后即进入下一个施工循环作业。凿岩台车设备操作人员每循环休息时间约为3.5h左右,由于工作时间的不确定性和操作人员的休息时长过短,一班台车操作人员无法承受这种施工强度,结合施工安全综合考虑,实际施工过程中需配置两班台车操作人员,但是两班台车操作人员又会存在工作量不饱和的问题,无形中增加了施工成本。

3 三臂凿岩台车施工应用管理优化

3.1 施工工艺流程优化

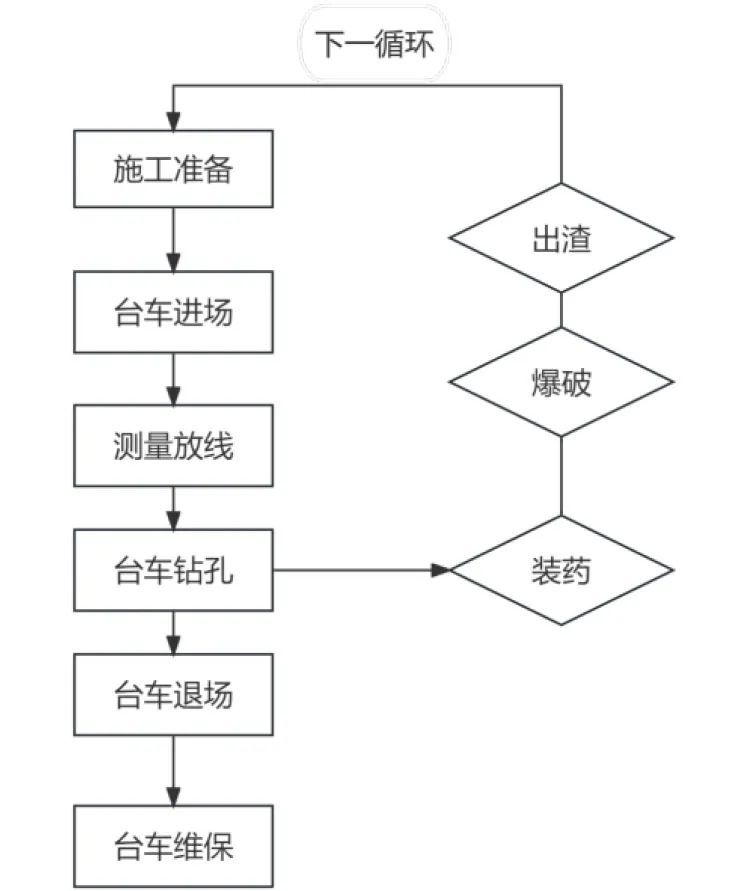

宜兴铁路晓峰隧道出口截面尺寸14m*10m,双机并排作业,根据施工现场围岩水平及进尺要求,我们将标准的施工工艺流程中的台车辅助装药改为由装药台架辅助装药(如图2)。三臂凿岩台车每循环钻孔结束后,立即将设备退至安全位置进行例行维保工作,后续施工任务由爆破班组利用装药台架完成,装药时间跟台车辅助装药用时相等,且不影响装药结束后的爆破作业。

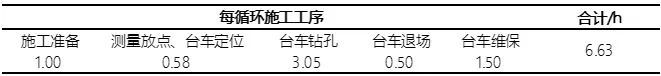

按照优化后施工工艺流程进行施工,据现场施工作业人员统计,双机同时作业,连续10个循环钻孔平均耗时3.05h,与标准施工工艺流程相比,钻孔效率提高了18.7%。

3.2 施工组织管理优化

按照优化后的施工工艺流程,台车掘进班组的操作人员每循环工作6.63h(见表2),后续装药爆破班组和隧道出渣班组每循环工作时间约6h,休息时间相对充足,台车班组操作人员配置一班即可满足施工需要。

3.3 优化前后对比分析

3.3.1 钻孔效率

与标准施工工艺流程相比,优化后凿岩台车每循环平均钻孔时间减少了43分钟,钻孔效率提高了18.7%。钻孔效率与凿岩台车操作人员的技术水平、设备故障率等有直接关系,通过调整施工工艺流程,凿岩台车钻孔完毕后即退场,采用普通台架辅助装药,有效降低了凿岩台车的使用时间,意味着设备维保时间可以相应增加,设备状况更佳,降低了设备故障率。此外,调整施工作业人员配置后,固定一班操作人员,使得操作人员对凿岩台车的状况更清楚,减少了因不熟悉设备状况造成的时间损失。最后,隧道进度跟操作人员工资收入挂钩,每月进行考核,操作人员工作更有积极性,工作效率也提高。

3.3.2 人员成本

晓峰隧道施工过程中,实行双机作业,每机每班定员为3人,调整前台车班组配置两班人员,平均工资为2万/月*人;调整后台车班组配置一班人员,由于施工任务相对两班人员更重,平均工资为2.5万元/月*人。与标准施工工艺流程相比,优化调整后每月台车操作人员人工成本支出减少了9万元,有效降低人员成本约37.5%。

4 结语

综上所述,针对隧道施工过程中三臂凿岩台车操作人员配置不合理的问题,现场统计了凿岩台车各施工工序平均耗时,通过优化标准施工工艺流程和施工组织管理,采用台架辅助装药代替凿岩台车辅助装药工序,使凿岩台车提前退场进入维保环节,降低了凿岩台车故障率,操作人员有了更多的休息时间,台车班组人员配置从两个班次调整为一个班次,在保证施工进度的同时,有效提高了钻孔效率,降低了台车操作人员成本。本次三臂凿岩台车施工应用管理实践具有一定借鉴意义。