高炉液压凿岩机安装方法研究

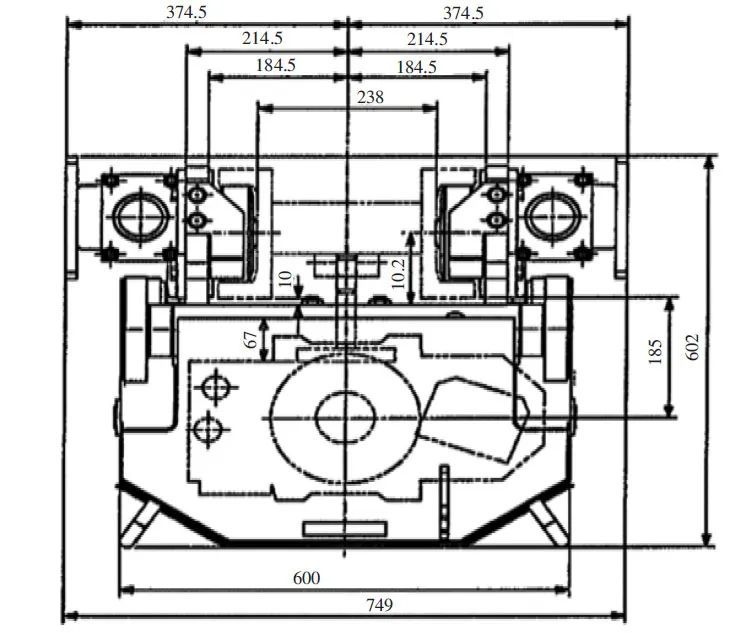

高炉液压凿岩机的作用,是以强大的凿岩和破碎能力打开高炉出铁口,使铁水顺利地从炉内流出,其稳定性、开口能力直接影响到炼铁高炉的产量及工艺流程。高炉液压凿岩机由基座、钎尾轴、钻杆卡具、花键套、液压马达和传动链条等部件组成,总重量达2100kg,其工作性质要求必须安装在高炉出铁口旁,紧靠炙热铁沟。高炉生产中,不可避免出现故障需要在线及时更换,由于工作现场空间狭窄,仅能容纳少数维修人员进入从事非常规、非连续作业,工具活动受限,任何吊车无法靠近,并且安装精度要求极高,往往需要长时间停炉,严重影响高炉生产。为此,液压凿岩机的维修安装方法急需改进。

1 施工准备

1.1 施工流程图设计

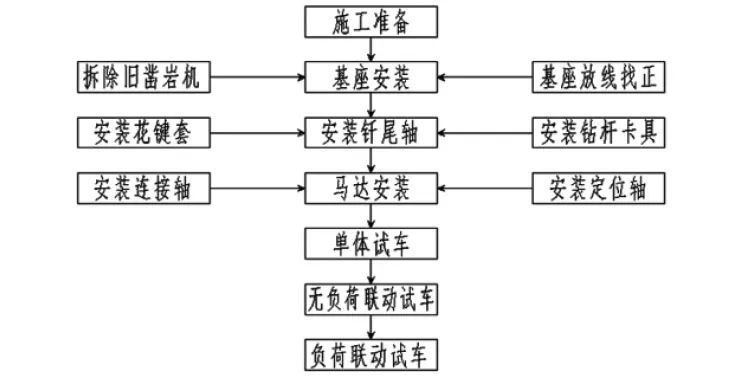

首先进行图纸会审,根据工程特点结合本工程具体实际情况,有节奏、均衡、连续地完善施工组织计划:①准备必要的拆卸工具、电动工具、设置吊装点位;②拆除障碍物,平整地面,疏通通道,搭建临时水、电、风、气供应点;③拆除并吊出旧液压凿岩机;④对原基准进行二次找正和修磨;⑤按照顺序进行安装,钎尾轴-钻杆卡具-花键套-液压马达-凿岩机链条导轮-附件;⑥整体就位及设备调试,其施工流程图如图1所示。

1.2 旧打泥机构拆除

①对旧液压凿岩机进行标识,为每个零件编号,以确保拆卸后更好地识别;②液压凿岩机内部压力释放,利用压力表检查每一个测压点,直至所有测压点检测压力全部释放为止,保证拆卸过程的安全;③根据液压凿岩机的构造特点采取合适的拆卸方案,谨慎和有序地进行分阶段拆卸,逐步分离每个零件,保证拆卸顺序合理有序;④拆卸完成后,对废弃物进行有效处理和回收,对现场进行彻底清理。

1.3 基座检查和验收

旧液压凿岩机拆除施工完毕后,基座表面及预留孔内应清扫干净:①检查基础的坐标、平面配合尺寸、标高要符合设计和施工验收规范规定;②钢板立缝要求平直,焊缝采用506焊条连续补充焊接;③垫铁的制作及安装符合设计要求和施工验收规范规定;④新液压凿岩机安装前,要按照图纸及施工验收规范进行基座中心线、标高等几何尺寸的验收;⑤基座的尺寸极限偏差和水平度、铅垂度公差、预留螺栓孔中心位置、孔不垂直度和孔的深度,应保证在公差范围内。

2 新液压凿岩机安装

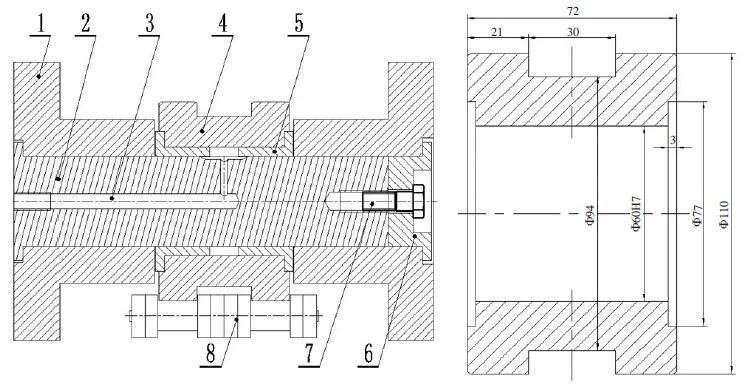

2.1 钎尾轴安装

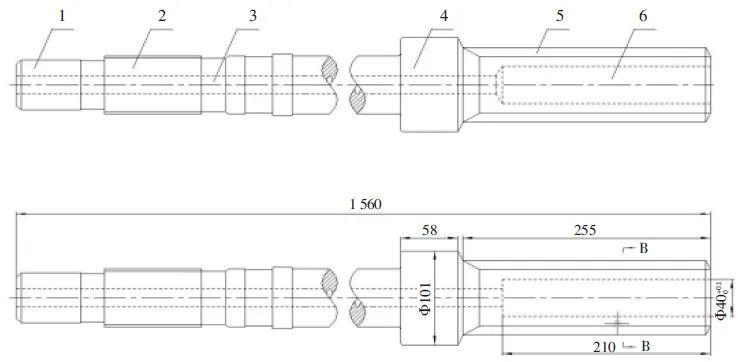

按照图2中所标序号顺序安装,端面找平,用板锉粗加工钎尾轴左、右端面,两端面见光即可停止,保证两端面的之间长度尺寸为1560±0.3mm。采用专用安装夹具,利用深孔钻首先加工孔Φ20×1560mm,钻透后夹具不动,右端扩孔Φ39.8×210mm,然后改用铰刀继续铰孔Φ40×200mm,铰孔安装表面粗糙度为0.8~0.4μm,两孔同轴度公差◎Φ0.025mm。

安装右端外圆柱面:上步骤安装结束后���夹具不动,改用刮刀继续刮研外圆柱面Φ100×63mm和Φ80×250mm,过渡倒角为5×10mm。

安装花键轴:以孔Φ20×1560mm中心线为基准,利用自制非标准成型工具,在基座上安装矩形非标准花键8×61f7×80a11×12d10。

安装左端外圆柱:上步骤花键安装结束后,调转方向,以孔Φ20×1560mm中心线为基准,依次安装退刀槽、过渡轴肩R3mm、定位轴肩R5mm。

安装螺纹段:在2个退刀槽之间安装螺纹段,(大径)63×(螺距)15.5mm,为左旋圆弧非标准螺纹。

2.2 钻杆卡具安装

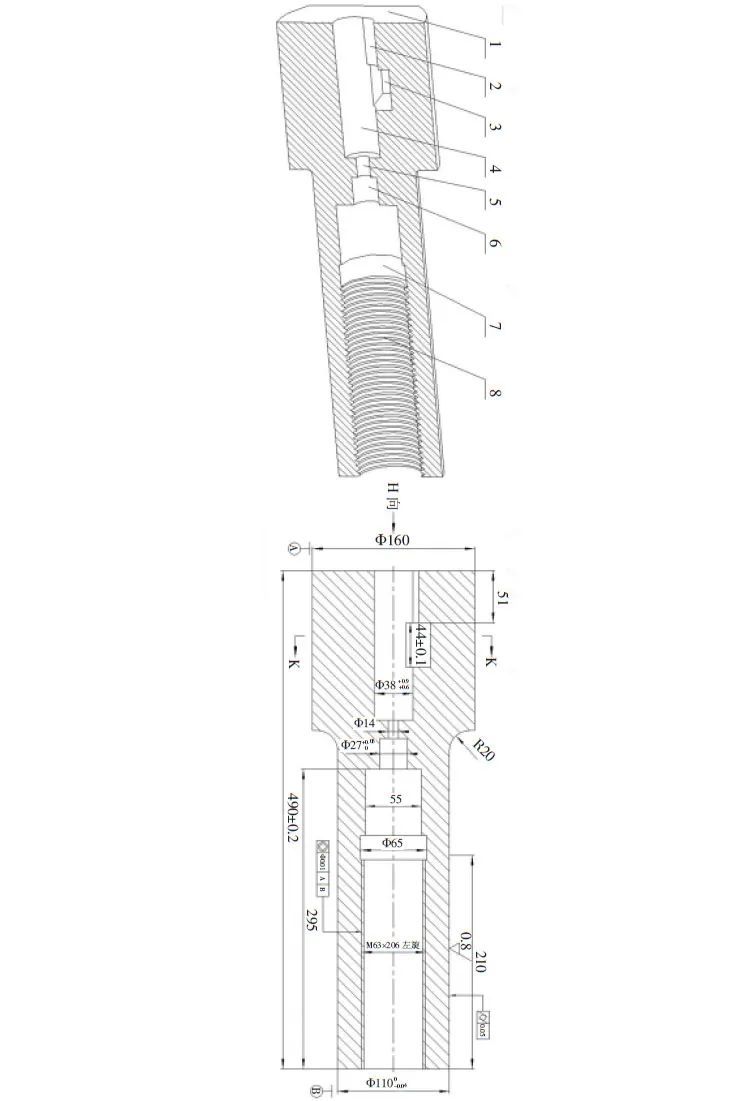

按照图3所标序号顺序安装,修磨平端面,修磨粗加工卡具左、右端面,两端面见光即可停止,保证两端面之间的长度尺寸为490±0.2mm。安装外圆柱面:右端Φ160mm外圆柱面见光即可。然后调转方向,在距左端面210mm长度上安装外圆柱面,并保证直径尺寸Φ110(0~0.04)mm,表面粗糙度Ra的最大允许值为0.8μm;圆柱度公差(/○/)为0.05mm;Φ160mm与Φ110(0~0.04)mm抬肩过渡圆角为R20mm。

安装孔:以直径尺寸Φ110(0~0.04)mm中心线为基准,首先安装Φ38mm孔,然后中心线向上移动8mm,安装Φ34mm孔,两孔交集形成月牙槽;继续安装孔Φ14mm,然后调转方向,以通孔Φ14mm中心线为基准,安装孔Φ55mm,孔深度为295mm;然后利用加长专用导杆安装孔Φ27(+0.030)mm;最后,安装退刀槽Φ65×24mm。

安装螺纹:用手工安装器进行钢丝螺套安装。钢丝螺套放入安装工具内,使安装柄嵌入导杆槽内转动安装工具手柄使钢丝螺套旋入螺孔,并使其距表面留有0.25~0.75圈空螺纹。安装钢丝螺套时和大径63×15.5(螺距)圆弧粗牙钢丝螺套,采用“T”型开槽或螺纹头简易工具安装,并注意不要在钢丝螺套安装柄上施加较大的轴向力以防“乱扣”。钢丝螺套安装后,为检查所形成的标准内螺纹孔精度等级,可用相应的级别塞规检验。

安装平面:以Φ34mm孔与Φ38mm孔中心线的连线为基准,在右端Φ160mm外圆柱面上安装2个平行平面,并且平行平面间距离为105mm。

线切割方孔:距右端面51mm、同时距Φ38mm孔中心线12.5mm处为基准点,在步骤5平面上划线44×24mm,线切割该长方形孔,打磨后长度44±0.1mm;宽度为24(+0.60)mm。

2.3 花键套安装

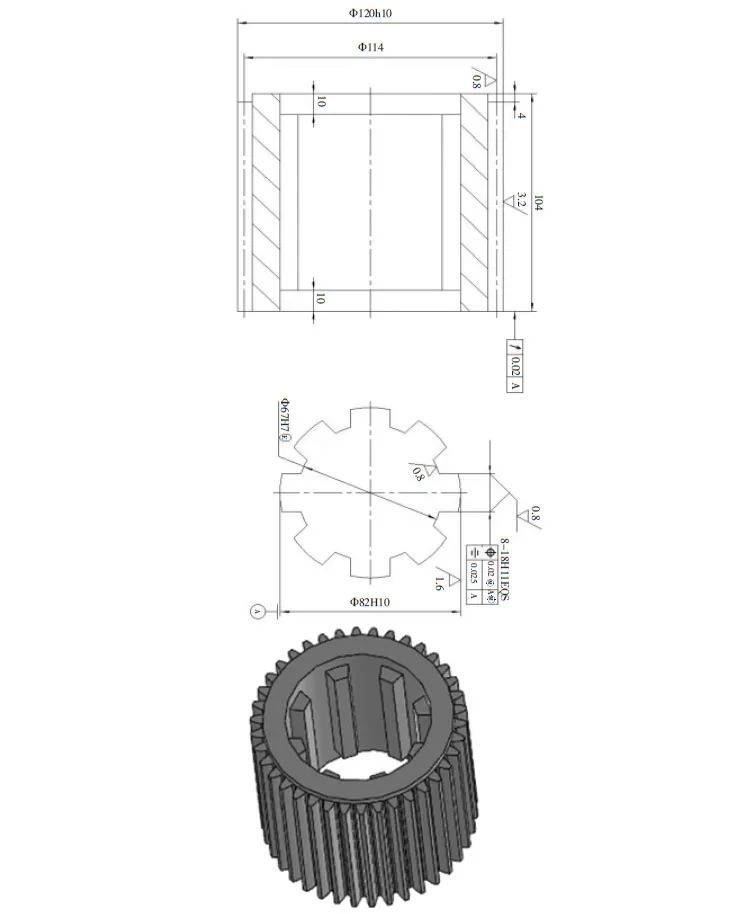

在安装前请彻底清洗,去除油路污物,用压缩空气冲洗。注意花键套的安装方向,矩形花键必须垂直向里,渐开线形花键必须垂直向外分布。需要清洁轴孔内的灰尘、污垢和油脂等物质,确保轴孔干净和平整,使用清洁剂和布来完成,如果轴孔内有锈蚀,需要使用砂纸或钢丝刷进行清理。将花键轴插入轴孔中,插入花键轴时,要注意确保花键轴插入轴孔的位置正确,花键与轴孔槽相对应。在插入之前,应将轴孔和花键轴涂上润滑油,以便于插入。

使用锤子和木块轻轻敲打花键轴,直到花键轴完全插入为止。不要用力敲打,以免损坏轴孔和花键轴。将配件安装到花键轴上,并松紧适当,以确保花键轴与驱动件和被动件之间可靠连接。在安装完成后,检查花键轴的连接情况,确保其处于正确位置。花键套安装完成能承受冲击频率为1765次/min,能承受旋转速度为280~315r/min,能承受扭矩为480~960Nm,如图4所示。

2.4 液压马达安装

在进行液压马达的安装前,需要事先了解液压马达的技术参数和使用要求,以确保正确选择和安装液压马达。同时,在安装过程中需要注意安全和规范,遵循相关的安装标准和技术规范,以确保液压马达的正常工作和安全使用。安装步骤如下:根据液压马达的使用要求,确定其安装位置,确保液压马达可以方便地连接驱动轴或负载,并且方便维护。根据液压马达的型号和尺寸,安装支架或底座,以确保液压马达稳固地安装在液压凿岩机上。根据液压马达的接口尺寸和型号,选择合适的接头和管路,将液压管路连接到液压马达上。根据液压马达的使用要求,连接驱动轴与负载,确保驱动轴与负载和液压马达的连接紧密可靠,如图5所示。

2.5 凿岩机链条导轮装置安装

凿岩机链条导轮装置包括机架、心轴、加油孔、导轮、耐磨套、端盖、固定螺栓和双排链条。按照如图6所示顺序安装,心轴上安装加油孔把润滑油输送到耐磨套转动副内,耐磨套材质为黄铜并成对使用,导轮与耐磨套之间是过盈配合连接,周向固定并形成一体,耐磨套与心轴之间是间隙配合安装。端盖与固定螺栓把心轴固定在机架上,导轮凸台镶嵌在双排链条凹槽内,工作时,双排链条滚子沿导轮凸台滚动并带动导轮转动。将链条导轮平放在凿岩机上,使链条导轮的基准面贴向凿岩机的侧向安装面(注:链条导轨2个侧面均可做为基准面)。将凿岩机链条导轮装置螺栓锁定,但不完全锁紧,并使链条基准面尽量贴紧凿岩机侧向安装面(注:安装前请检查螺栓孔与装置螺栓是否符合)。使用扭力板手,将装置螺栓依规定的扭力值锁紧,装置螺栓的锁紧顺序,由轨道中间向两端依序锁紧,如此可获得稳固的精度为Φ60H7。务必使用在清洁的环境中,并在外头加装防护罩,以防止灰尘和金属粉尘进入,进而影响传动精度与使用寿命。

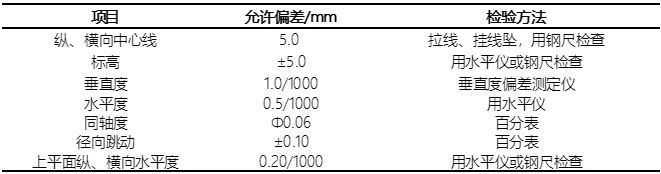

3 验收与试车

依据设计要求对高炉液压凿岩机各润滑点加3#锂基脂,管接头各连接部位紧固,防止螺栓松动及各管联接处漏油,能源及工作介质符合设计规定,液压油达到NAS-9级,液压凿岩机在发动前查看蓄能器的充气压力能否正常;查看冲刷水压和滑润空气压力能否正确;查看滑润器里能否有满足的滑润油,供油量能否适宜;查看液压马达的反转方向,其他主要技术性能参数见表1。

高炉液压凿岩机启动后,冲击液压系统压力应保持在13~14Mpa、流量90~100L/min的前提下,冲击频率应达到16~20Hz、冲击功300J;钻削液压系统压力应保持在18~20Mpa、流量90~150L/min的前提下,钻削扭矩应达到400~580Nm、钻削转速200~400r/min。

4 结论

1)确保钻杆连接孔轴线与连接螺纹孔轴线同轴度公差为Φ0.01mm。承受冲击频率为1765次/min,转速为280~315r/min,承受扭矩为480~960Nm,承受振打压力为120~200bar,提高稳定、安全、长期运行的可靠性。

2)通过连接板本体的设置能使国产液压马达本体“嫁接”安装到进口液压凿岩机体上,实现国外进口关键核心部件液压马达国产化替代,并且在保证了进口液压凿岩机使用性能的同时,又降低了备件成本和维修成本。

3)用于定位凿岩机链条的导轮装置的安装,能引导双排链条按预定轨迹传动,保证传动平稳。避免了2个链轮中心距过大时,双排链条由于离心力作用而跑偏。减小冲击和噪声,避免了跳齿、脱链、甩掉现象。降低磨损,故障率低,延长凿岩机链条使用寿命。