凿岩台车两种常见平动臂优劣对比

1 常见平动臂类型

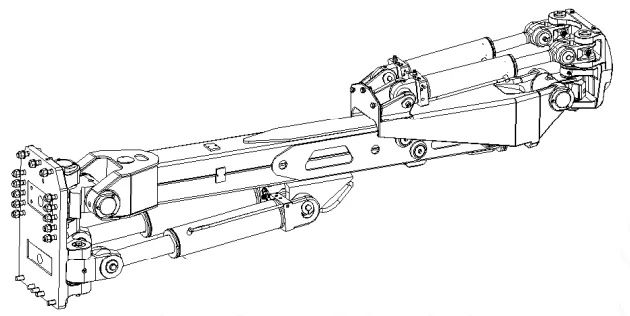

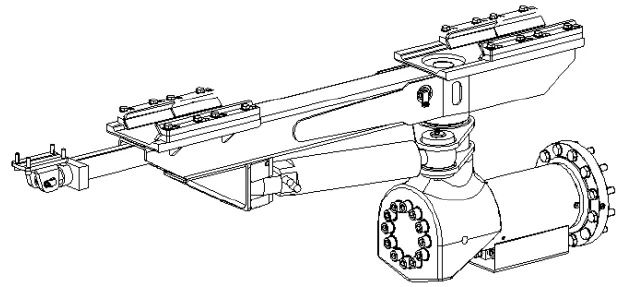

1.1 双三角平动臂

双三角平动臂是凿岩台车常用的液压平动臂之一,其理论依据可见参考文献《双三角液压平动钻臂平动机构设计》,此处不再过多叙述。此类型钻臂完全平动,升降角度大,可实现极坐标及直角坐标定位,Atlas Copoc公司BUT系列钻臂均属此类。

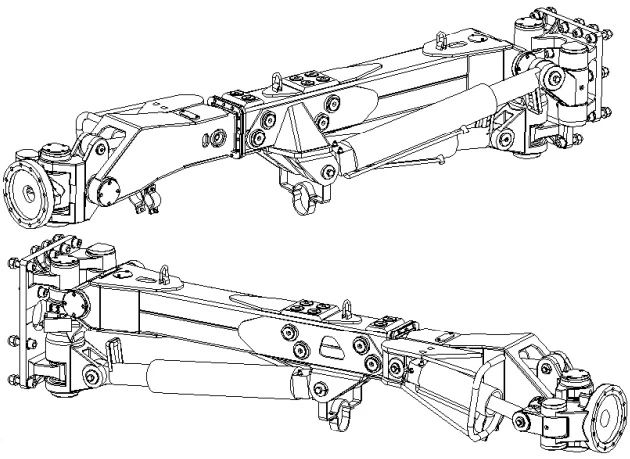

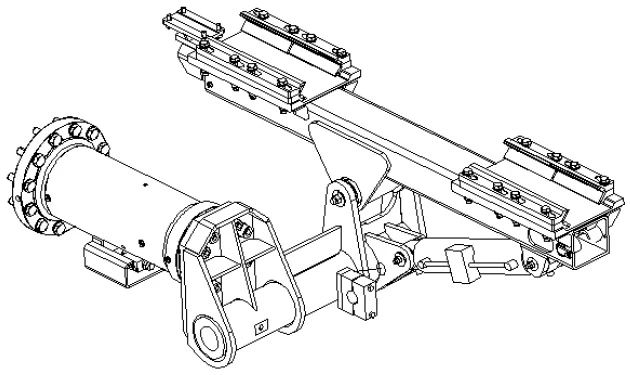

1.2 近似平动臂

近似平动臂为直角坐标定位,存在一定的角度误差。常见于Sandvik凿岩机台车,DD320、DD421、DD531、DT720台车均使用此形式钻臂。

此外,部分厂商如日本古河(FURUKAWA)将升降机构做成完全平动形式,摆臂机构做成近似平动,国内也有类似的产品。

2 平动臂关键技术参数及对比

2.1 平动臂关键技术参数

平动臂的终极设计目标是:在保证覆盖面积的前提下,将推进器快速送至定位孔,同时尽可能降低平动臂长度、外形尺寸、质量、液压系统成本;保证加工工艺性并提高通用性。

平动臂关键技术参数包括:覆盖面积、升降角度、摆臂角度、伸缩行程、是否平动、自重、定位方式等。

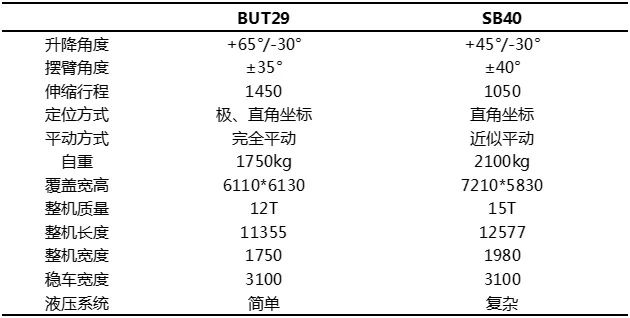

2.2 两种平动臂关键参数对比

通过对比Atlas Copoc、Sandvik同类型台车平动臂,如S1D台车BUT29钻臂与DD311台车SB40钻臂参数(相同的钻孔深度),可以更清楚的发现选择不同形式的钻臂,对整个产品关键参数的影响。

不难发现,在相同的适用断面下,双三角平动钻臂(BUT29)绝大多数技术参数均要优于近似平动钻臂(SB40)。

2.3 对比分析

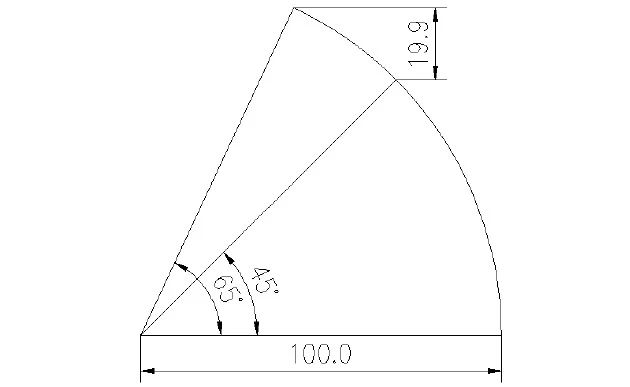

(1)相同的平动臂长度,使用双三角平动臂,通过提高升降角度,可以降低臂的整体长度。同样的臂长,双三角平动臂覆盖高度要比近似平动臂高20%左右(图3)。另外,通过长期实践对比,近似平动臂因为绞点布置、空间限制及力矩要求的限制,升降角度难以突破45°。

(2)在相同的钻孔高度要求下,双三角平动臂因为升降角度大,相对于近似平动臂可以剪短臂长。较短的臂长,也就意味着更短的整机长度,更加紧凑的结构,更轻的整机质量,更小的转弯半径,更低的成本,这一点对空间局促的矿山有非常大的意义。

(3)双三角平动臂定位更为精准,近似平动臂由于结构限制,超过一定覆盖范围需要增加支撑臂油缸(如Sandvik早期的B26钻臂),或者调整绞点位置,被迫使摆臂平动与升降平动相互关联(如Sandvik的TB/SB系列钻臂)。其后果就是钻臂升降的同时,臂被摆臂油缸拉扯而发生偏移。而双三角平动臂不会存在这样的问题。

(4)近似平动臂液压系统相对复杂。近似平动臂液压系统需要特殊定制控制阀组来控制平动关系,并且额外增加两个碰撞阀控制臂极限摆动角度。同时,平动臂升降油缸也需要做成特殊形式,这些都意味着增加成本,故障点增加,而双三角平动臂并不存在这么多的问题。

(5)可选配的俯仰机构不同。近似平动臂多采用摆角俯仰机构(图4),几乎很难看到使用拐臂俯仰机构(图5);双三角平动臂多采用拐臂俯仰机构,但也可以使用摆角俯仰机构,如Atlas Copoc公司的BoomerM2双臂台车就是如此。

3 结论

通过列举对比凿岩台车两种平动臂结构形式,说明了两种臂的优缺点及应用;并阐述了因不同形式平动臂对整个凿岩台车产生的影响。对类似相近的结构设计具有一定参考价值及指导意义。