Simba M4C型凿岩台车在梅山铁矿的应用

梅山铁矿是我国大型黑色金属矿山,2004年达到400万t/a原矿的二期设计规模。为保证三级矿量的平衡,每年需施工30万m采矿中深孔,现有的采矿中深孔凿岩设备为Simba H系列凿岩台车,随着服务年限的增长,设备凿岩效率和炮孔施工质量在不断下降。-330m水平以下分段高度由15m增加为18m后,采矿中深孔最大深度由25m增加至31m,对炮孔质量要求更高。为满足大结构参数下中深孔凿岩的要求,梅山铁矿引进了Simba M4C型凿岩台车。初期由于采矿设计参数与设备工况不匹配,导致设备不能正常使用并发挥应有效率。为此,分析Simba M4C型凿岩台车使用中存在的问题,提出相应的解决措施,以确保设备的正常使用,同时对比分析新老凿岩台车凿岩效率和施工质量,以验证设备效能。

1 Simba M4C型凿岩台车简介

Simba M4C型凿岩台车主要用于地下矿山采矿中深孔施工,作为一款智能凿岩台车,与Simba H系列凿岩台车相比,具备采矿中深孔数据的导入与输出功能,实现整排全自动凿岩,自动记录工作过程数据,主要特点如下:

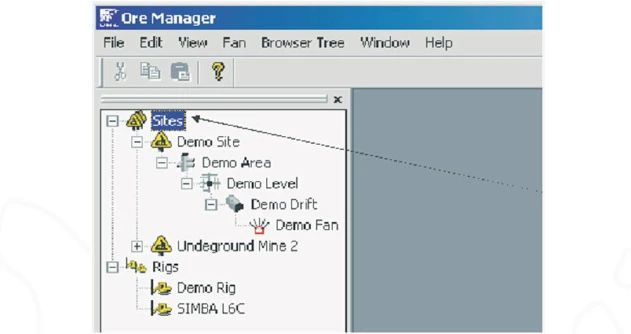

(1)采用ORE Manager电脑控制系统。设计人员先在电脑中用ORE Manager程序绘制好炮孔图(图1),然后通过USB设备将炮孔信息通过数据传输接口输入凿岩台车,根据炮孔参数,按照设定流程,由设备控制完成炮孔施工。

(2)自动化智能化程度高。Simba M4C型凿岩台车配置压力、深度、角度等各种类型传感器,设备工况实时显示,自我检测,输入采矿中深孔参数后,通过导航操作,设备自主控制完成整排炮孔的凿岩。通过车载系统的监测与控制,设备以最佳状态完成工作,所有的操作只需1名操作工就可完成,未来可实现1人在地面远程操作同时控制多台凿岩设备。

(3)凿岩精度高,信息记录全。采矿中深孔在设备界面以图形方式显示,凿岩时炮孔角度、深度等实时更新,严格按照炮孔参数施工,车载电脑控制系统将钻孔过程所有信息(炮孔角度、深度、开停机时间、故障信息等)进行记录和存储,数据可输入电脑,评价炮孔施工质量、设备作业效率等。

(4)作业适应性强,自动保护装置齐全。操作工可根据钻凿岩石状况,在设备操作界面调节钻孔回转和冲击压力,以最佳的压力得到理想的钻孔效率和质量,配备漏电保护、防卡等各种自动保护装置,防止意外伤害发生。

2 新老设备差异导致的问题及解决措施

与Simba H1354型凿岩台车相比,Simba M4C型凿岩台车推进梁长度由3.49m增加到3.7m,推进梁和储钎盘宽度由1.21m增加到1.46m;Simba M4C型凿岩台车大臂与推进梁连接位置由推进梁顶端改到了推进梁尾端。

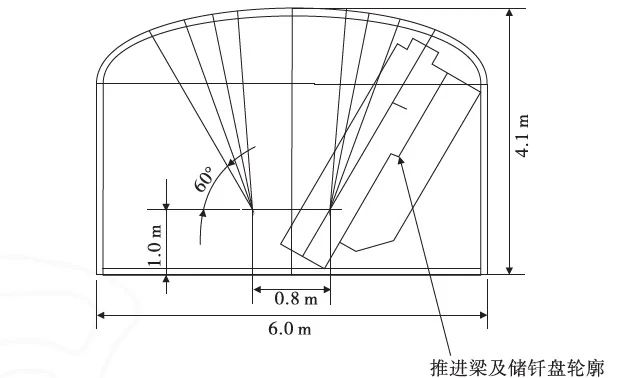

Simba M4C凿岩台车主要部件尺寸增加后,导致在现有巷道断面内无法按照目前的采矿中深孔参数施工,巷道断面小,设备施工时会碰撞巷道轮廓,损坏设备。由于已有巷道断面不能更改,在现有5.5m×4.0m断面���道内,优化采矿中深孔参数,将炮孔中心距由1.2m缩小到0.8m,中心高度为1.0m,边孔角为60°,排距为2.4m。为更好地兼顾SimbaM4C型凿岩台车高效使用与后期回采落矿工作,通过简单模拟,将新掘采矿巷道断面优化为6.0m×4.1m,三心拱,1/5拱高,满足了设备凿岩需求,见图2。

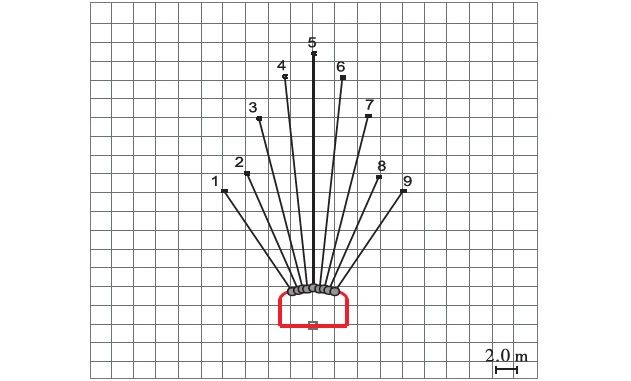

台车主要部件连接方式的不同导致作业流程的差异。采矿中深孔设计基于Simba H1354型凿岩台车,Simba H1354型凿岩台车定位后,简单通过滑台平移和推进梁旋转就能按要求完成炮孔的施工。Simba M4C型凿岩台车结构的变化导致无法通过人工控制完成炮孔的施工,必须将采矿中深孔数据导入凿岩台车,在电脑系统控制下自动完成整排炮孔凿岩。由于ORE Manager与矿山生产系统不兼容,在Surpac内完成采矿中深孔设计后,根据参数在ORE Manager画图,通过XML格式文件将数据传输到凿岩台车。由于每排炮孔参数不同,在Surpac内设计后还要逐排在ORE Manager内画图,不但增加大量繁琐的重复工作,而且极易出现误差。通过对ORE Manager格式文件的研究,推算其算法,自主开发相关程序。在Surpac内完成采矿中深孔设计后,读取采矿中深孔坐标信息,首先读取中深孔的端点坐标及其属性描述数据,将端点坐标值和属性描述数据存入数组变量,属性描述数据包括孔号、孔深、角度、方位角,然后读取中深孔的中心坐标,根据单中心或多中心将该坐标值存入另一数组变量。将中深孔的地理空间坐标转换为以凿岩台车臂转动轴为中心的相对坐标,将相对坐标信息和属性描述数据写入凿岩台车可读取的XML文件。利用程序直接将采矿中深孔设计转换成xml格式文件,省去了人工逐排绘图,保证了炮孔参数的真实可靠(图3)。通过在Simba M4C型电脑凿岩台车上调试,验证了可行性,目前已应用于生产。

3 凿岩效率分析

设备更新的前提是作业效率必须满足采矿生产需要。原有Simba H1354型采矿中深孔凿岩台车钻凿炮孔直径为76mm,Simba M4C型凿岩台车适宜钻凿炮孔直径为89mm,为了摸清新老凿岩设备的凿岩效率,对凿岩过程数据进行收集分析,见表1。

从表1可以看出,Simba M4C型凿岩台车钻凿φ89mm炮孔的凿岩效率与Simba H1354型凿岩台车钻凿φ76mm炮孔的凿岩效率不相上下,没有明显的下降。而Simba M4C型凿岩台车在孔径增大的情况下,更有利于落矿参数优化,崩矿步距由1.6m增大为2.4m,在每年凿岩产量不变的情况下,增加的备采矿量更加充足,有利于采矿强度的提高。

4 采矿中深孔质量分析

Simba M4C型凿岩台车应用是否成功,关键在于施工采矿中深孔质量是否满足爆破要求,采矿中深孔的质量要素主要有深度、开孔角度和孔内偏斜等。

为验证采矿中深孔深度,利用塑料管进行探孔,将探孔管送入孔底确定炮孔深度,比较探孔深度与设计孔深,判断深度是否符合要求。此次探孔30排共270个采矿中深孔,炮孔深度欠1.0m以上的有22个炮孔,包含因裂隙破碎无法施工的12个炮孔,深度合格率91.8%,满足要求。

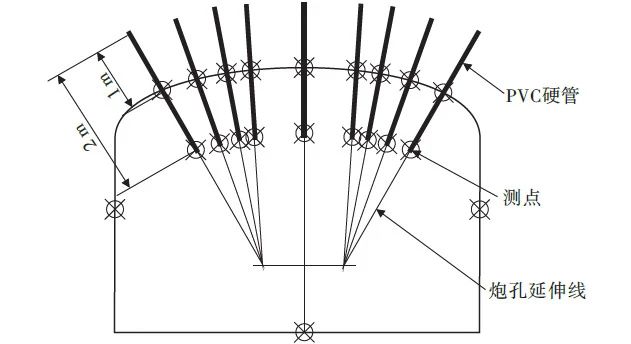

为验证炮孔开孔角度,利用全站仪对采矿中深孔孔口角度进行测量,将2m长φ85mmPVC硬管插入孔口1m,用全站仪测量PVC硬管中线上的2个测点的三维坐标(图4),比较实测开孔角度与设计炮孔角度,判断开孔角度是否符合要求。此次探孔30排共270个采矿中深孔,开孔角度误差大于1.0°的有46个炮孔,开孔角度合格率仅为82.96%。经过测量分析,主要原因是巷道成型差,欠挖现象严重,使凿岩台车无法按照设计参数施工,因此,判定开孔角度能满足质量要求。

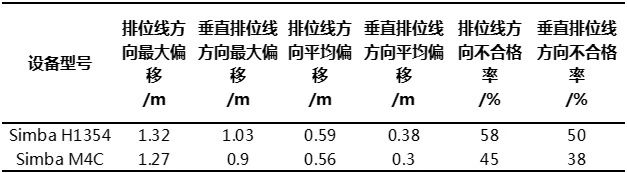

为验证采矿中深孔偏斜,用Simba M4C型凿岩台车进行穿孔试验,选择合适位置将炮孔打穿,测定孔口和孔底坐标,根据实测三维坐标,利用Surpac软件建模生成炮孔模拟图(图5),可以看出设计点和实测点的偏差。根据设计孔口及孔底位置坐标,计算得到炮孔偏移位移,与Simba H1354型凿岩台车穿孔偏斜试验数据进行对比(表2),结果表明,应用Simba M4C型凿岩台车后,炮孔偏斜问题明显改善。

5 结论

(1)设备选型需采矿技术人员和设备管理人员紧密配合,明确施工工艺对设备的要求,避免设备引进后无法正常使用。

(2)Simba M4C型凿岩台车引进后,通过优化采矿中深孔设计和巷道断面规格,满足了设备作业需求,顺利实现采矿中深孔的整排全自动凿岩。

(3)巷道质量严重影响着采矿中深孔施工质量,必须采取措施改善巷道成型质量,避免欠挖,保证凿岩台车能够在巷道内按照设计参数施工。

(4)Simba M4C型凿岩台车控制系统复杂,应强化知识培训,使操作人员熟悉操作流程,发现问题及时解决,设备故障时,设备维护人员能够快速判断故障原因,尽快修复,保证设备效率的发挥。

(5)Simba M4C型凿岩台车自动化程度高,施工精度高,有利于提高采矿中深孔施工质量,保证爆破效果。