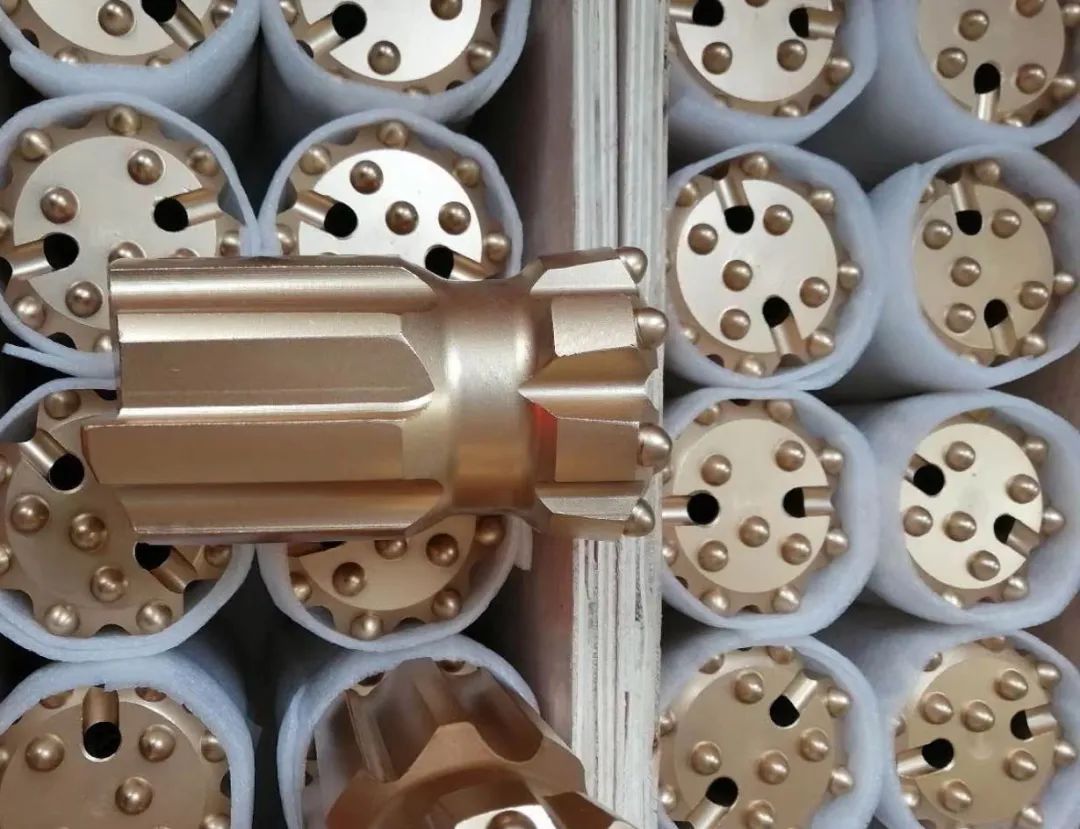

凿岩钻具热嵌固齿钻体的加工工艺

我国凿岩钻具的研制和生产中,柱齿钻头固齿采用的工艺方法主要有冷压固齿法、沉底感应钎焊法和热嵌固齿法。当采用热嵌固齿方法时,需要将钻头体进行热处理,使其达到一定的硬度和耐磨度后,在其钻面钻好孔,再加热到一定温度,作业人员用镊子或其他工具将合金柱齿对准钻头体上的合金孔,然后用液压设备快速将柱齿压入孔内,利用钢体热胀冷缩的特性达到固齿目的。固齿作业过程必须迅捷,严格控制时间。目前的热处理方式由于装炉量大,保温时间不易掌握。经常出现因加热不均匀造成硬度不足的现象。加之淬火介质不均匀,造成组织应力过大。另外,钻头体放入淬火介质后宜动不宜静,应按照工件的几何形状,作规则运动。静止的冷却介质加上静止的工件,导致硬度不均匀,应力不均匀而使工件变形大,甚至开裂。保温时间过长,也会出现晶粒粗大,氧化脱碳严重的弊病,影响淬火质量。钻头体的热处理给实际生产带来诸多不便,也直接影响产品固齿质量,因此热嵌工艺的深入研究是全面提升凿岩用柱齿钻头系列产品质量及稳定性的关键工艺技术。为提升凿岩用柱齿钎头产品的质量核心竞争力,笔者针对钻体加工工艺进行了实验研究。

对钻体钢材的热处理工艺采用退火、正火、淬火、回火和表面热处理等方法。其中回火又进行调质处理和时效处理。按照所希望的机械性能将已经淬火的钢重新加热到一定温度,碳以均匀分布的渗碳体形式析出。随着回火温度的增加,碳化物的颗粒就增大,屈服点和拉伸强度就下降,降低硬度和脆性,延伸率和收缩率就升高。其目的是消除淬火产生的内应力,以取得预期的力学性能。

1 机械加工工艺

1.1 材质选择

热嵌固齿钻体的制作首先要选择合适的材料,热嵌固齿钻体的材料选取要求高,需要选取具有高强度、高耐磨性和高渗透性等特点的合金钢材料。一般选用40Cr、42CrMo、Cr12MoV、W6Mo5Cr4V2等耐磨合金钢,其主要成分为碳、钼、铬、钴、钨等,具有优异的机械性能和耐磨性能。

1.2 加工工艺

在材料选取之后,需要进行初步加工,包括锯料、平头、仿形、钻孔等过程。其中,平头和仿形是保持钻头几何尺寸的关键步骤,需要严格控制尺寸和公差,以确保钻头加工效果。

1.3 注意事项

(1)整个加工过程需要保持干净、无尘环境,以防止杂质对钻头质量影响。

(2)加工时需要按照要求严格控制加工参数,以避免加工前退火热处理过度等问题导致出现裂纹、变形等。

(3)在加工完成后,钻头需要进行质量检测,保证其质量符合使用要求,并采用正确的存储方法,保证其使用寿命。

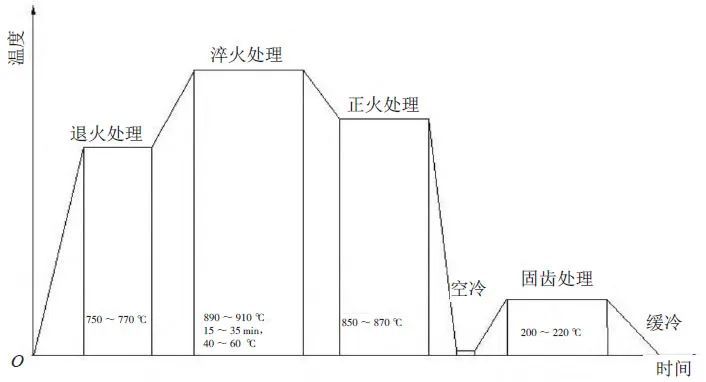

2 热处理工艺

热处理是柱齿钻体制作中至关重要的一步,其目的是改善钻头的机械性能和耐磨性能。一般采用调质、回火、淬火等热处理工艺,使钻体具有更高的耐磨性、强度和韧性。通过不同的实验和对比实验得出的结论和数据,选择最佳的热处理工艺。实验样品热处理工艺流程如图1所示。

实验钻头体的材料包括以下组成部分(按质量百分比组成):碳0.38%~0.45%,硅0.17%~0.37%,锰0.50%~0.80%,铬0.90%~1.20%,钼0.15%~0.25%,硫允许残余含量≤0.035%,磷允许残余含量≤0.035%,镍允许残余含量≤0.30%,铜允许残余含量≤0.30%,余量为铁。

2.1 实验1

步骤1,退火处理:将棒材根据需要锯成所需长度的胚体,750℃退火,随炉冷至390℃后空冷。

步骤2,淬火处理:将经过精加工的钻头体悬空放入融化的盐浴炉中,升温至890℃,恒温保温15min;将钻头体放入油温为40℃的恒温淬火装置中进行油淬火,钻头体在油中来回晃动110s,避免油温过高和油温不均匀,然后静置290s,取出后悬挂空冷。

步骤3,正火处理:将经过步骤2处理的钻头体放入箱式炉中加热至850℃,出炉空冷。

步骤4,调质处理:将经过步骤3处理的钻头体加热至840℃,再500℃回火处理,随炉冷却。

2.2 实验2

步骤1,退火处理:将棒材根据需要锯成所需长度的胚体,760℃退火,随炉冷至400℃后空冷。

步骤2,淬火处理:将经过精加工的钻头体悬空放入融化的盐浴炉中,升温至900℃,恒温保温25min;将钻头体放入油温为50℃的恒温淬火装置中进行油淬火,钻头体在油中来回晃动120s,避免油温过高和油温不均匀,然后静置300s,取出后悬挂空冷。

步骤3,正火处理:将经过步骤2处理的钻头体放入箱式炉中加热至860℃,出炉空冷。

步骤4,调质处理:将经过步骤3处理的钻头体加热至850℃,再510℃回火处理,随炉冷却。

2.3 实验3

步骤1,退火处理:将棒材根据需要锯成所需长度的胚体,770℃退火,随炉冷至410℃后空冷。

步骤2,淬火处理:将经过精加工的钻头体悬空放入融化的盐浴炉中,升温至910℃,恒温保温35min;将钻头体放入油温为60℃的恒温淬火装置中进行油淬火,钻头体在油中来回晃动130s,避免油温过高和油温不均匀,然后静置310s,取出后悬挂空冷。

步骤3,正火处理:将经过步骤2处理的钻头体放入箱式炉中加热至870℃,出炉空冷。

步骤4,调质处理:将经过步骤3处理的钻头体加热至860℃,再520℃回火处理,随炉冷却。

2.4 实验对比

对比实验1采用现有技术,步骤如下:

步骤1,退火处理:将棒材根据需要锯成所需长度的胚体,760℃退火,随炉冷至400℃后空冷。

步骤2,淬火处理:将经过精加工的钻头体悬空放入融化的盐浴炉中,升温至870℃,恒温保温10min;将钻头体放入常温的水或油中淬火,钻头体在油中来回晃动2min,然后静置5min,取出后悬挂空冷。

步骤3,正火处理:将经过步骤2处理的钻头体放入箱式炉中加热至830℃,出炉空冷。

步骤4,调质处理:将经过步骤3处理的钻头体加热至820℃,再450℃回火处理,空冷。

对比实验2采用现有技术,步骤如下:

步骤1,退火处理:将棒材根据需要锯成所需长度的胚体,760℃退火,随炉冷至400℃后空冷。

步骤2,淬火处理:将经过精加工的钻头体悬空放入融化的盐浴炉中,升温至930℃,恒温保温45min;将钻头体放入常温的水或油中淬火,钻头体在水或油中来回晃动2min,然后静置5min,取出后悬挂空冷。

步骤3,正火处理:将经过步骤2处理的钻头体放入箱式炉中加热至890℃,出炉空冷。

步骤4,调质处理:将经过步骤3处理的钻头体加热至880℃,再450℃回火处理,空冷。

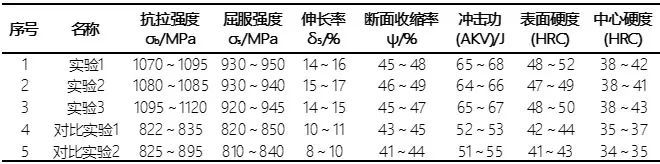

以上各实验和对比实验的钻头体力学性能指标如表1所示。

由表1的数据可以看出,实验1、实验2和实验3的钻头体性能指标与现有技术对比实验1和对比实验2的钻头体相比,抗拉强度提高约30%,屈服强度提高约20%,冲击功提高约20%。

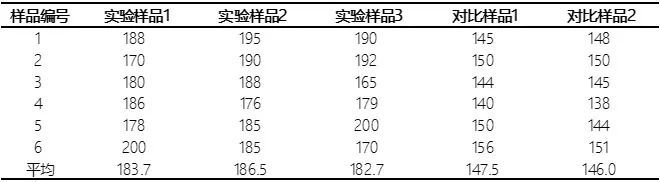

对以上各实验和对比实验的钻头体进行喷丸处理:加工合金齿孔,将经过步骤4调质处理后的钻头体采用喷丸处理,再次消除钻头体表层产生的残余应力,钻头体加工固定孔,采用先钻后铰的加工方式,孔的预留过盈量为0.024~0.045mm。再进行固齿处理:将钻头体加热至200~220℃,然后进行装齿作业。采用同一种钻机、相同的钻孔工艺和钻取介质对其使用寿命进行测试,使用寿命数据如表2所示。实验数据为单只钻头累计钻孔深度,单位为米,岩石硬度为f8~f10。

由表2可以看出,实验样品1、实验样品2和实验样品3的钻孔深度均高于对比实验样品1和对比实验样品2,平均高出约20%。

由表1、表2可看出,实验样品2获得的效果最好,即在盐浴炉中升温至900℃、恒温保温25min、油温为50℃时,在此条件下通过淬火后的钻头体的硬度及耐磨性极大提高,同时提高了金属的强度及疲劳强度,且韧性下降,在此条件下处理得到的钻头体的性能指标最佳且使用寿命最长。

3 结论

经本研究得出的工艺方法热处理后的钻头体的综合性能得到很大程度的调整,其强度、塑性和韧性都较好,具有良好的综合机械性能。调质处理后得到回火索氏体。回火索氏体是马氏体于回火时形成的,在光学镜相显微镜下放大500~600倍以上才能分辨出来,其为铁素体基体内分布着碳化物(包括渗碳体)球粒的复合组织,它也是马氏体的一种回火组织,是铁素体与粒状碳化物的混合物。此时的铁素体已基本达到无碳的过饱和度,碳化物也为稳定型碳化物,常温下是一种平衡组织。通过淬火后的钻头体的硬度及耐磨性极大提高,同时提高了金属的强度及疲劳强度,韧性下降。常用的钢在加热到临界温度以上时,原有在室温下的组织将全部或大部转变为奥氏体。随后将钢浸入油中快速冷却,奥氏体即转变为马氏体。与钢中其他组织相比,马氏体硬度最高。回火的目的在于消除淬火应力,使钢的组织转变为相对稳定状态,保持淬火工件高的硬度和耐磨性,降低淬火残留应力和脆性。在不降低或适当降低钢的硬度和强度的条件下改善钢的塑性和韧性,以获得所希望的性能。