液压凿岩机用钎尾断裂失效分析

0 引言

液压凿岩机是矿山、隧道及地下工程钻爆法施工的重要凿岩设备,其性能的稳定性、可靠性将直接影响工程施工的进度与质量。液压凿岩机主要由钎尾、冲击活塞、冲击活塞导套、驱动套、隔套、齿轮箱、机头、回转马达和蓄能器等零部件组成。钎尾是凿岩机的关键零件,在凿岩机施加的高频率、高冲击的拉压、弯曲、扭转循环应力作用下通过钻具对岩体进行破碎,从而承受着巨大的冲击载荷和磨料的剧烈磨损,同时还经受岩石、岩粉和矿水等工作介质的腐蚀作用。23CrNi3Mo钢是钎尾常用的材料,生产过程中23CrNi3Mo钢通常采用渗碳、淬火和回火处理,使钎尾的表面硬度达到52~58HRC。

在正常情况下,钎尾的断裂经常出现在螺纹根部或螺纹处,有时还会出现端面“炸顶”失效和螺纹磨损失效。本文针对液压凿岩机钎尾钻孔4000m后出现断裂的原因进行分析,采用扫描电镜(SEM)、光学显微镜、显微硬度计、冲击试验机等对钎尾断口进行宏观和微观形貌、性能进行测定,对钎尾表面和心部显微组织进行观察,对钎尾各部位硬度梯度进行测定,得出钎尾断裂的原因,并对改善钎尾质量、提高钎尾使用寿命给出建议。

1 断裂失效钎尾宏观形貌

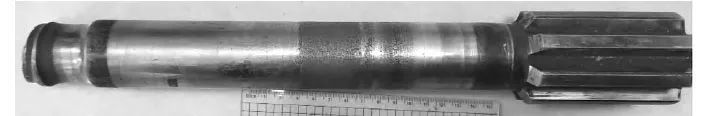

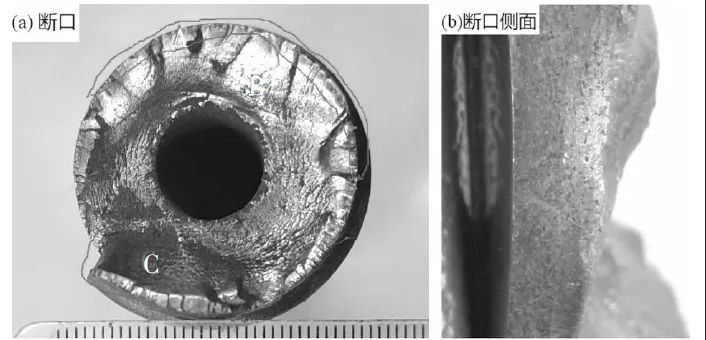

图1为某企业生产的凿岩机用失效钎尾形貌图,从图中可以看出钎尾断裂出现在左侧螺旋线区域,钎尾外表面未见明显损伤,但部分区域有磨损痕迹和麻点。图2(a)为钎尾断口形貌图,从图中可以看出断口与钎尾轴线垂直,断口无明显塑性变形,为宏观脆性断裂。断口明显分为3个区域,沿钎尾螺旋线区域A、起伏较大区域C和中间区域B。区域A有明显的台阶,为多条裂纹扩展汇合所形成,是开裂的源区。区域B较平整,表面有从区域A扩展来的台阶;区域C表面较粗糙,起伏较大,为最后的瞬断区。图2(b)为裂纹源侧面形貌图,从图中可以看到裂纹源表面区域存在大量麻点。

2 试验结果与分析

2.1 钎尾断口微观形貌测试

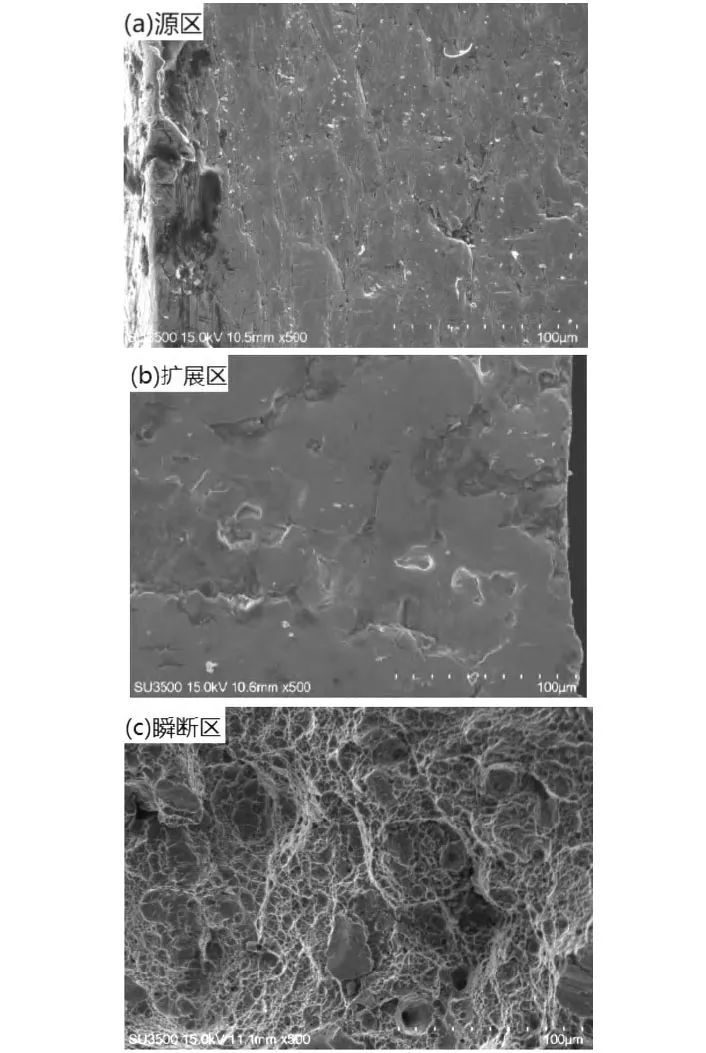

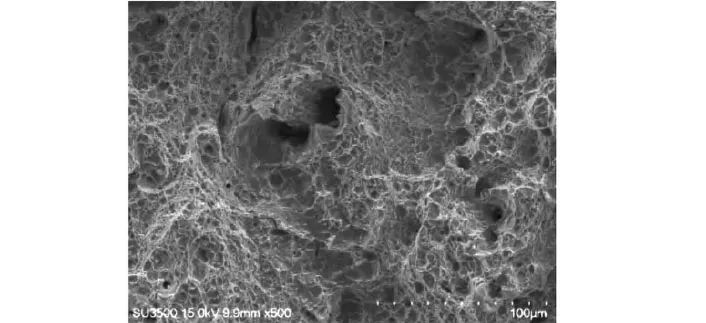

用扫描电镜(SEM)观察钎尾断口,图3所示为钎尾断口裂纹源区、裂纹扩展区和瞬断区SEM图,从图中可以看出钎尾断口裂纹源区和裂纹扩展区有大量塑性变形,变形层下方可见材料断裂产生的韧窝。瞬断区表面仅有轻微的塑性变形,更多呈现出微孔聚集性断裂特征。从断口特征可知,裂纹源区形成后,钎尾继续受到高频率的冲击力作用,裂纹在向前扩展的同时,已形成的裂纹表面相互挤压,在断口上产生塑性变形,所以在钎尾的裂纹源区和裂纹扩展区表面存在大量塑性变形。钎尾完全断裂时形成瞬断区,这一区域未经受高频率的冲击力作用,断口未相互挤压产生塑性变形,仅显示过载断裂形成的韧窝。

2.2 成分测试结果

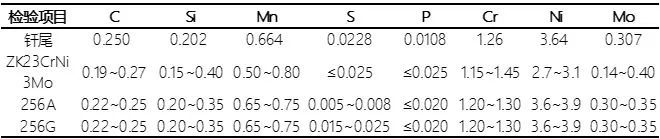

利用光谱对钎尾化学成分进行测试,测试结果如表1所示。从表1可知钎尾用钢与GB/T1301-2008《凿岩钎杆用中空钢》中ZK23CrNi3Mo相比,除Ni元素含量稍高外,其它元素均在该钢成分要求范围内。该钢主要合金成分与国外品牌钢材产品目录中的23NiCrMo15-5中256A和256G相吻合,但该产品目录对材料中S和P的含量提出了更高和更细致的要求。

2.3 冲击试验结果

在钎尾心部取U型缺口冲击试样,进行冲击试验,钎尾材料冲击吸收功为70.7J。图4为冲击断口扫描电镜图片,从图中可知该材料冲击断口表面分布大量细小韧窝,为微孔聚集性断裂,表明该材料有良好的塑性和韧性。

2.4 硬度测试结果

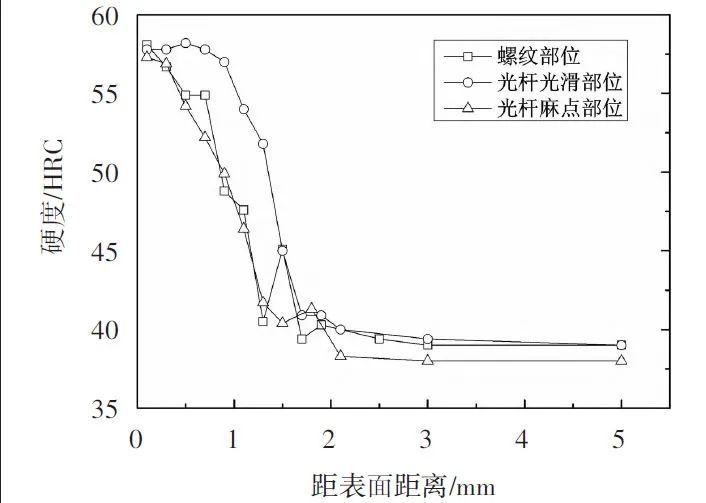

图5为钎尾螺纹部位、光杆光滑部位和光杆麻点部位硬度梯度图,从图中可知钎尾表面硬度较高,约60HRC,心部硬度较低,约40HRC。钎尾表面存在厚度约1.0mm的硬化层,根据钎尾加工工艺可知,该硬化层为渗碳层,后面对渗碳层显微组织进行进一步分析。

2.5 夹杂物形态与分布

图6为失效钎尾夹杂物形貌图,从图中可以看出钎尾材料中含有带状硫化物夹杂,这主要与钎尾材料中S元素的含量和聚集有关。在钢的冶炼过程中,钢液中S可以无限溶解,但固态钢中S的溶解度却很低,所以随着钢液温度的降低和钢水的凝固,高温溶解于钢中的S必定形成硫化物夹杂FeS和MnS。硫化物夹杂具有良好的高温塑性,在钢材轧制和锻造过程中易于变形,沿轧制和锻造方向延展为层片状,在材料截面中显示为带状。

2.6 显微组织测试结果

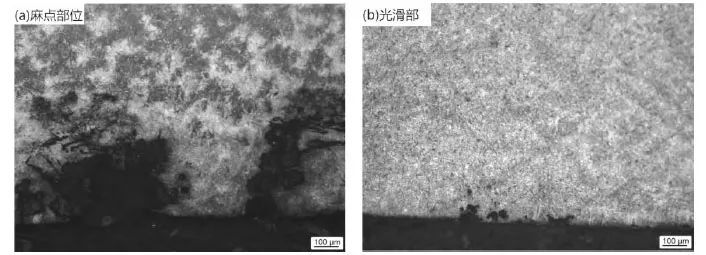

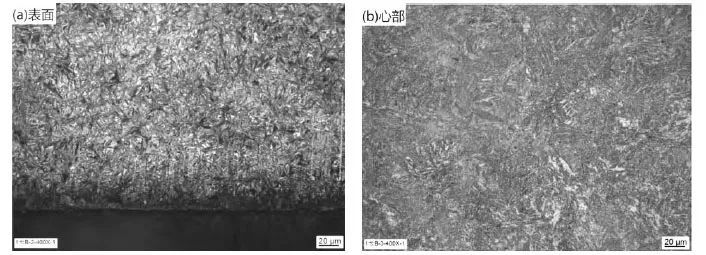

图7为钎尾麻点和光滑部位截面形貌与显微组织图,从图中可以看到麻点部位表面存在大量凹坑,光滑部位表面大部分区域较平整,仅在部分区域存在少量尺寸较小的凹坑。图8为钎尾表面和心部显微组织图,从图中可以看出钎尾表面显微组织为回火马氏体+粒状碳化物+残余奥氏体,基体组织为回火马氏体+铁素体。根据钎尾表面硬度梯度和显微组织测试,表明该钎尾进行了渗碳、淬火和低温回火的热处理工艺。

3 分析与讨论

该钎尾材料为低碳中合金钢,其热处理工艺为渗碳、淬火和低温回火处理,该材料具有良好的表面耐磨性和韧性。钎尾材料中S含量为0.0228%,虽然满足GB/T1301-2008中ZK23CrNi3Mo的S含量要求,与256A相比(0.005%~0.008%),硫含量较高。钢中S含量越高,MnS析出越早,含量越多,形成的硫化物在后续轧制和锻造过程中形成层片状。杂质元素(O、S和P)含量的增加会显著降低材料的断裂韧性、疲劳性能和耐蚀性。钎尾材料中S含量较高,且以带状硫化物的形式存在,使用过程中钎尾长时间经受岩石、粉末和矿水等工作介质的摩擦和腐蚀作用,点蚀优先在紧邻活性硫化物夹杂物的含S钢基体微区(靠近夹杂物/钢基体界面处)产生,夹杂物引发的阳极反应产物使阳极区域逐渐趋于酸性,促进硫化物溶解形成H₂S和HS-离子,加速其微区点蚀的进一步发展。钎尾表面微区内夹杂物与钢基体不断消耗的结果是点蚀产物不断地以“红锈”的形式析出,由于钎尾工作过程中受到岩石和粉尘的摩擦作用,钎尾表面的“红锈”被摩擦掉,在钎尾表面出现大量麻点(点蚀坑),麻点的形成使钎尾的抗疲劳性能降低。使用过程中钎尾受到冲击活塞的循环冲击作用,在钎尾螺旋线根部由于存在麻点和一定的应力集中,形成疲劳源。硫化物夹杂进一步加速了疲劳裂纹源的产生和扩展,最终导致钎尾出现断裂。

Cr和Ni是常用的耐蚀合金元素,Ni富集在钢表面形成的具有N型半导体性质的氧化膜中,从而显著降低钢的腐蚀速率。Cr元素能使钢表面形成富含铬氧化物/氢氧化物的钝化膜,而同时添加Cr和Ni对提高钢的耐蚀性存在叠加效应。钎尾材料中含有一定量的Cr和Ni元素,在一定程度上增强了钎尾的耐蚀性,降低了钎尾表面的腐蚀速度,延缓了钎尾表面麻点(点蚀坑)的形成,使得钎尾可以具有较长的使用寿命。有资料显示,随着钢中Cr和Ni含量的增加,钢的耐腐蚀性能逐渐增强。同时Ni含量的增加,在一定程度上也可以提高钢的屈服强度、抗拉强度和冲击韧性。耐蚀性和力学性能的增强,将会进一步提高钎尾的使用寿命。

综上所述,钎尾断裂原因为腐蚀产生的蚀坑在螺旋线根部应力集中部位引起的疲劳断裂。若要进一步提高钎尾质量,延长钎尾使用寿命,可以提高原材料耐蚀性(如控制原材料S元素含量、增加Cr和Ni含量、表面镀铬等),从而降低钎尾表面在矿水中的腐蚀速度,延缓钎尾表面麻点(蚀坑)形成,降低疲劳裂纹源的形成速度和疲劳裂纹扩展速度,延长钎尾使用寿命。

4 结语

1)钎尾材料及热处理工艺选择得当,使得钎尾具有较好的耐磨性和韧性,在凿岩机上能够钻孔4000m。

2)钎尾失效是由于表面腐蚀产生的蚀坑在螺旋线根部应力集中部位引起的疲劳断裂。

3)降低S含量,减少硫化物夹杂,能够增强材料耐蚀性,降低裂纹形成和扩展,延长钎尾使用寿命。

4)增加Cr和Ni含量或表面镀铬能够增强材料耐蚀性和提高材料力学性能,避免或延缓钎尾表面蚀坑的形成和疲劳断裂的产生,进一步延长钎尾使用寿命。