凿岩台车钻臂液压系统性能测试与分析

随着国家对矿山开采安全性要求的提高以及科学技术的进步,矿山开采的自动化、机械化程度越来越高,其中凿岩台车作为矿山开采的重要设备,其工作效率得到了广大用户的接受和认可。凿岩台车的钻臂是其核心工作机构,而钻臂液压系统又是钻臂工作的直接执行者,其各项液压参数的设置与调整直接影响其工作效率。为了提高液压系统参数设定的准确性及可靠性,最大程度发挥液压凿岩系统性能,笔者对钻臂液压系统进行了详细测试与分析。

1 液压凿岩系统工作原理

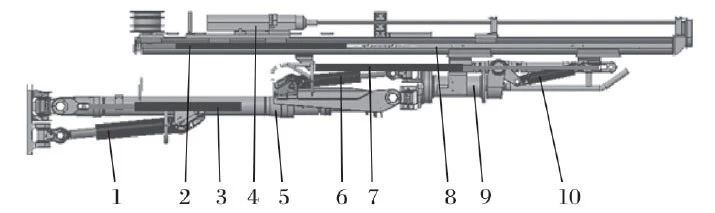

凿岩台车钻臂及液压系统结构如图1所示。主臂伸缩液压缸用于调整主臂长度,以适应不同断面隧道的钻孔作业;滑架翻转液压缸可以保证滑架组件围绕翻转液压缸做360°旋转,确保施工范围内360°无死角钻孔;滑架俯仰液压缸用于调整滑架组件的俯仰角度,实现掏槽眼及周边眼的钻孔需求;滑架补偿液压缸用于调节定位滑架组件与隧道掘进面的接触,保证定位可靠,钻孔时不会打滑或者卡钎;凿岩机推进液压缸用于推动凿岩钻孔作业,其通过动滑轮及钢丝绳与凿岩机连接,实现凿岩机倍速运动,提高钻孔效率。液压凿岩机是最终钻孔执行部件,其包含冲击及旋转2个动作,冲击用来凿碎岩石破岩,旋转用来钻进及排渣。

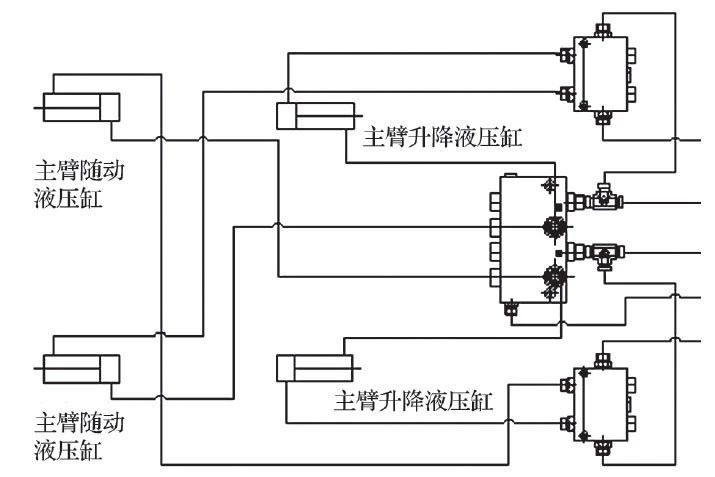

钻臂液压系统为液压三角平动机构,即主臂举升液压缸的有杆腔通过液压胶管与主臂随动液压缸的无杆腔串联连接,当主臂举升液压缸动作时,液压油通过胶管将回油与随动缸连通,主臂随动液压缸带动滑架组件共同运动,同时保证滑架组件保持平动状态。钻臂液压系统原理如图2所示。

2 测试方案

2.1 测试内容

测量凿岩台车钻臂定位、钻孔阶段凿岩机旋转、凿岩机冲击、凿岩机推进时,滑架仰俯液压缸无杆腔、主臂后液压缸无杆腔、主臂后液压缸有杆腔、主臂前液压缸无杆腔、主臂前液压缸有杆腔、主臂伸缩液压缸无杆腔、滑架补偿液压缸有杆腔、滑架仰俯液压缸有杆腔油压;测量凿岩机冲击流量。

通过测量凿岩机托架处加速度与凿岩机冲击油压,间接计算冲击频率。

测试内容确定后,选取测试设备:油压传感器、LMS数据采集仪、笔记本电脑。

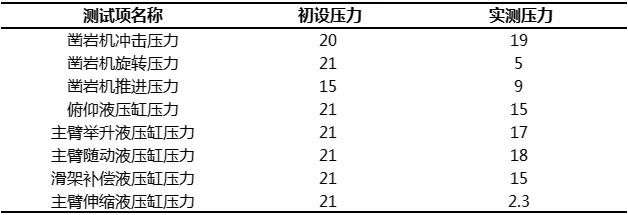

2.2 初始参数设定

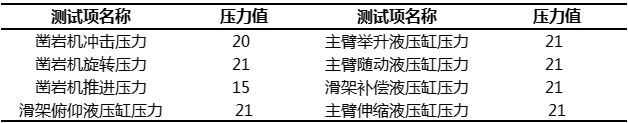

为了测定各液压缸的压力参数,在试验前对各液压缸的初始压力进行设定,如表1所列。

3 测试结果

3.1 凿岩机压力数据

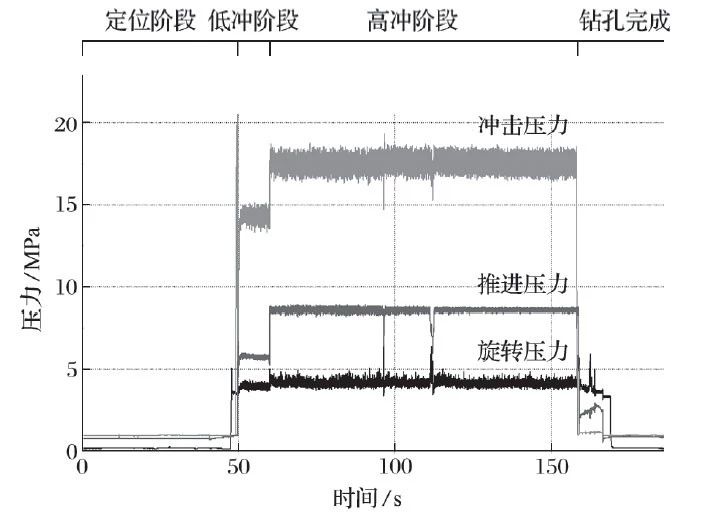

凿岩机的工作参数主要包括冲击、旋转和推进3个参数,能够反映凿岩台车工作性能及效率。凿岩机在进行钻孔作业时,为了提高定位准确性及钻孔的快速性,钻臂在工作过程中分为定位、低冲钻孔和高冲钻孔3个阶段。凿岩机油压测试曲线如图3所示。

由图3可知,钻臂在定位阶段,凿岩机不工作,凿岩机旋转、冲击和推进油压小于1MPa;凿岩机进行低冲钻孔时,油压较为稳定,其中冲击压力最高为15MPa;在高冲钻孔时,冲击、推进油压明显增高,冲击压力最高到达19MPa,而旋转压力增加不明显。按照整个钻孔过程分析,凿岩机钻孔时,油压曲线均较为稳定,这对凿岩机整机的稳定性有较大益处。高冲中间阶段,瞬时压力波动较大,是因为钻孔试验平台的测试岩石是由2块拼接而成,凿岩机通过断口接头处没有载荷,所以推进压力突然降低。

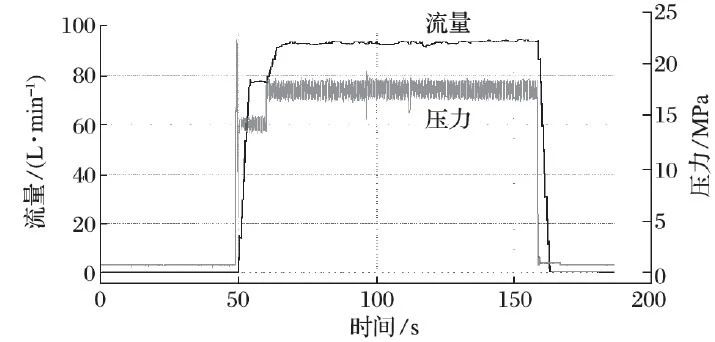

3.2 凿岩机冲击压力与流量

为了进一步研究凿岩机的性能,确定凿岩机压力与流量特性,试验同时测量了凿岩机的压力与流量曲线,结果如图4所示。由图4可知,凿岩机在钻孔作业时,随着其系统工作压力的升高,其流量也在增加,但在整个工作过程不同的工作阶段,其系统压力及流量基本稳定。低冲阶段压力为15MPa,流量为78L/min;高冲阶段压力为19MPa,流量为95L/min。

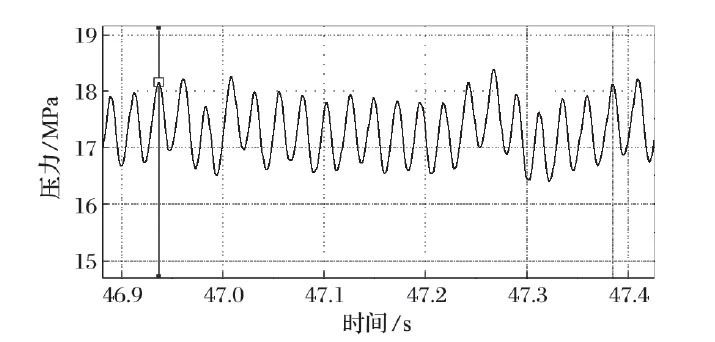

3.3 凿岩机冲击压力与频率

凿岩机的冲击频率决定凿岩速度,是衡量凿岩机性能的关键参数。由于该试验没有对凿岩机冲击频率进行直接测试,而是通过冲击压力的变化来进行间接计算,即采用冲击压力在时域的波动周期进行冲击频率计算。截取一段凿岩机稳定工作状态下的时域曲线,如图5所示,凿岩机冲击19次,用时0.44s,计算得冲击频率为43.2Hz,与凿岩机标称冲击频率45Hz相差不大。

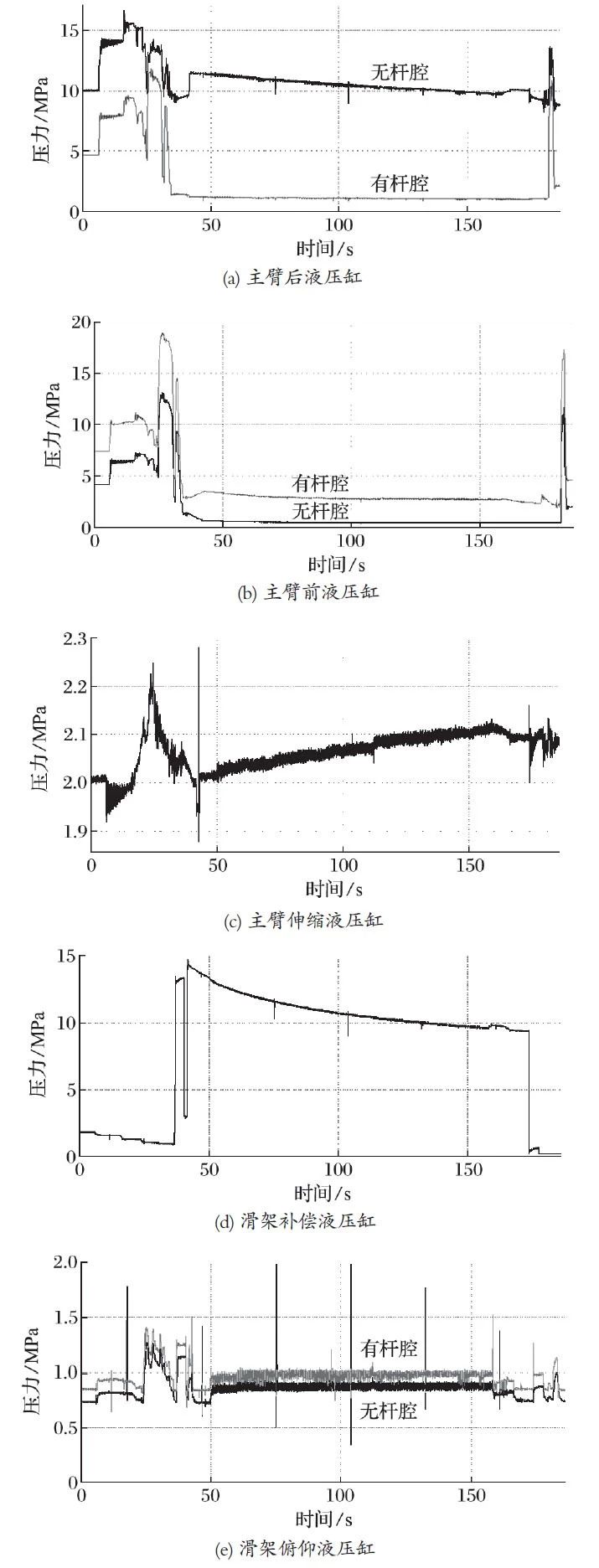

3.4 其他液压缸压力情况

钻臂其他液压缸压力曲线如图6所示。

由图6可知,凿岩台车钻臂各液压缸压力在找孔定位阶段压力波动较大,这是因为整个钻臂在找孔定位阶段需要移动钻臂,钻臂的惯性运动使得整个机构对各液压缸产生一定的冲击,从而导致压力波动。在定位钻孔阶段,钻臂各液压缸受力均匀,没有冲击,除滑架补偿液压缸以外,各液压缸的压力曲线基本平稳,说明液压系统工作可靠,性能稳定。而滑架补偿液压缸在定位钻孔阶段出现了压力逐渐下降的情况,但下降趋势逐渐减弱并趋于稳定,这说明补偿液压缸可能存在轻微内泄或者整个机身支撑不稳固,导致补偿液压缸的顶紧力逐渐变小。后经测试确定,液压缸自身正常,没有内泄,是由于底板较软,凿岩机工作冲击时,支撑支腿的地面发生轻微变形。

3.5 液压缸实测压力对比

所有液压缸实测压力数据汇总如表2所列。

4 结论

经过对凿岩台车钻臂液压系统的测试,掌握了钻臂钻孔过程中各液压缸压力变化的详细数据,对优化液压系统的参数设计具有实际指导意义,可以降低各液压缸的设定压力,提高系统的工作安全性及工作效率,降低能耗,为客户创造更多的经济效益。特别是通过对凿岩机冲击、推进与旋转压力的测定,对衡量凿岩机的工作性能,最大化发挥凿岩机工作能力提供有力保障,能够更加合理地匹配凿岩机冲击、推进及旋转动作的压力及流量关系;凿岩机冲击频率的计算,主要用来确认与原始标定参数的符合程度,是表明凿岩机工作效率的关键指标,对凿岩机的选用具有指导意义。总之,台车钻臂液压系统的测试,能够提升凿岩台车的整体作业性能,优化液压系统参数设计,提高钻孔工作效率;更能够加快凿岩台车的推广,提升矿山开采的机械化水平,提高矿山开采的施工安全性。