三臂凿岩台车与开挖台架整合建议

0 引言

当前,国内许多重点项目已采购三臂凿岩台车进行隧道掘进施工。但三臂凿岩台车仅适用于Ⅲ级围岩的光面爆破开挖,因此这些项目必须同时配备气腿式风钻所需的空压机、高压风管等整套设备,以配合完成全部围岩类别的钻孔任务。文章结合莆炎高速公路三明段文笔山2号隧道出口端使用三臂凿岩台车进行开挖掘进的案例,对隧道施工工艺、工法特点进行探讨,思考将三臂凿岩台车与开挖台架进行整合升级。

1 工程概况

文笔山2号隧道位于炉洋村,为双线分离式隧道,右隧起止里程为K223+375~K228+135,长4760m,最大埋深为670m;左隧起止里程为K223+394~K228+180,长4786m,最大埋深为660m,是莆炎高速公路三明段最长的隧道,于2018年11月进场施工,于2021年6月20日实现左洞贯通。

该隧址范围内属中低山地貌,地面高程530~1260m,山坡基岩出露较差,地表为第四系坡洪积及残积土层覆盖,隧区植被十分发育。

隧道洞身围岩主要为中风化二长花岗岩、中风化辉绿岩(岩脉)与中~微风化黑云母花岗岩,岩质较硬,强度较高。

其中,K223+473~K223+728(ZK223+480~ZK223+740)段为不同层次花岗岩侵入接触部位,随着侵入过程形成辉绿岩岩脉,节理裂隙发育,岩体较破碎,岩体呈镶嵌碎裂结构,开挖后易塌方、掉块,同时可能出现、突水、突泥现象。K223+728~K227+865段围岩主要为中~微风化黑云母花岗岩,岩体较完整,岩体呈块状结构,围岩整体稳定性较好,开挖后易掉块。K227+865~K227+945段围岩为中风化黑云母花岗岩,节理裂隙发育,岩体较破碎,岩体呈镶嵌碎裂结构,开挖后易塌方、掉块。

2 工程开展情况

2.1 每循环进尺情况

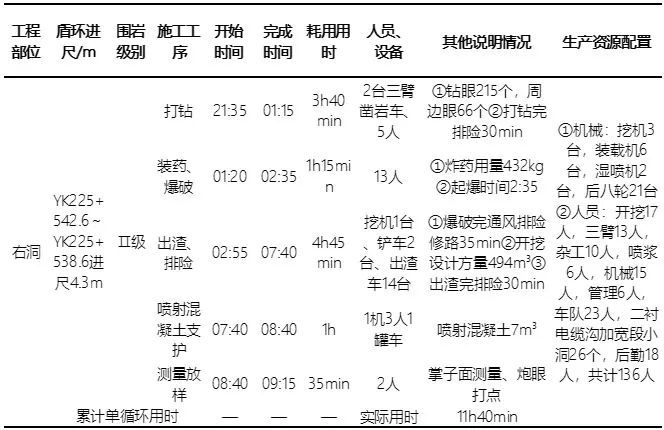

该项目采用阿特拉斯Boomer353E/H178型号与铁建重工ZYS113/G两款机械三臂凿岩台车各1台。据2019年至2020年的跟踪统计结果表明,文笔山2号隧道出口端机械开挖循环时间最快为11h40min,238m/月,平均作业为13h30min/循环,210m/月;进口端人工开挖循环时间为11h30nin,200m/月。文笔山2号隧道出口端开挖初支作业资源配置与循环时间最优情况,详见表1。

2.2 机械开挖与人工开挖超欠挖对比

该项目采用徕卡MS60三维激光扫描仪,对文笔山2号隧道左线初支净空断面进行扫描(里程:ZK224+809~+163),总长350m(其中人工开挖174m,机械开挖180m);Ⅲ级围岩超欠挖分析情况见表2。

2.3 人工开挖成本与机械开挖成本对比

莆炎YA17隧道Ⅲ级围岩开挖断面125m³。文笔山2号隧道进口端采用人工开挖,开挖班24人、平均进尺在3.4m,按每循环计算,其具体消耗成本为51.06元/m³。出口端采用机械开挖,2台三臂凿岩台车、平均进尺在4.3m,按每循环计算,其具体消耗成本为56.36元/m³。

由上述可知,三臂凿岩台车在Ⅲ级围岩施工进度比人工开挖快,但超挖情况较人工开挖更严重,并且单位生产成本高出约10%。可见三臂凿岩台车的优势不明显。

3 从工法角度思考三臂凿岩台车的结构特征

3.1 三臂凿岩台车更适用于采矿工程

交通隧道工程具有精确的开挖轮廓要求,采矿工程的目标产品是矿石,而交通隧道工程的目标产品是安全稳定的行车空间。在施工过程中,钻孔定位精度、钻孔稳定性两个参数决定超欠挖的大小,超挖需要超耗喷射混凝土等建材,欠挖意味着钢拱架可能无法进入,需要补炮,费工费时。三臂凿岩台车的特征是三个可伸缩的机械臂,钻杆在机械臂末端固定。但新奥法工法灵活,对围岩变化适应性强。隧道开挖工法随着围岩情况而变化,包括双侧壁导坑法、单侧壁导坑法、环形开挖留核心土法、三台阶法、两台阶法、全断面法等。开挖方式变化使隧道施工的空间一直发生变化,因此三臂凿岩台车难以充分发挥其钻孔能力。

3.2 三臂凿岩台车的结构不能完全适用于新奥法钻孔需求

三臂凿岩台车的长臂覆盖一定的工作范围,能够完成Ⅲ级围岩的开挖钻孔工作。但新奥法Ⅳ级、V级围岩初支工艺施工时需要工作平台,以进行钻孔施作径向系统锚杆并安装拱架。局促的空间使三臂凿岩台车无法以各种姿态完成工作。钻孔设备不仅需要完成开挖爆破设计的钻孔,还需要完成初期支护锚杆钻孔、超前锚杆、超前小导管的钻孔,φ108长管棚钻孔等其他钻孔任务。炮眼装药完成后,钻孔设备离开掌子面至安全距离。爆破出渣后,土方车辆出渣如果能够通过钻孔设备,那么钻孔设备就不需要离开掌子面太远。支护立架时,钻孔设备最好能够配合完成锁脚锚杆、系统锚杆、超前锚杆等钻孔,与其他设备的运行应协调有序。

3.3 三臂凿岩台车的稳定性与精确性需要提升

其钻臂需要伸出距离钻车重心较远的距离,已经使整个机械臂较长,再加上尾部约6m长的钻杆系统,使钻孔稳定性大打折扣。机械臂不仅需要承载自重和钻孔系统的重力,还需要荷载液压钻孔时钻杆与岩石的作用力,而钻孔时岩石性状的波动会导致液压钻孔作用力与反作用力值的波动。操作人员坐在驾驶室中,距离掌子面大于10m,凭借肉眼难以精确控制钻杆,需要施工人员指挥配合。从隧道设计轮廓断面思考,钻孔爆破工艺要求周边眼、辅助眼和掏槽眼位置和姿态必须符合爆破设计,这些因素直接决定爆破后的超欠挖情况。

4 三臂凿岩台车与开挖台架整合升级

4.1 改造开挖台架并集成液压机械臂

开挖台架适用于新奥法工艺的使用情景,是隧道施工作业的平台。可以对开挖台架进行升级改造,将三臂凿岩台车的钻臂和液压系统整合到开挖台架,成为液压钻孔平台。

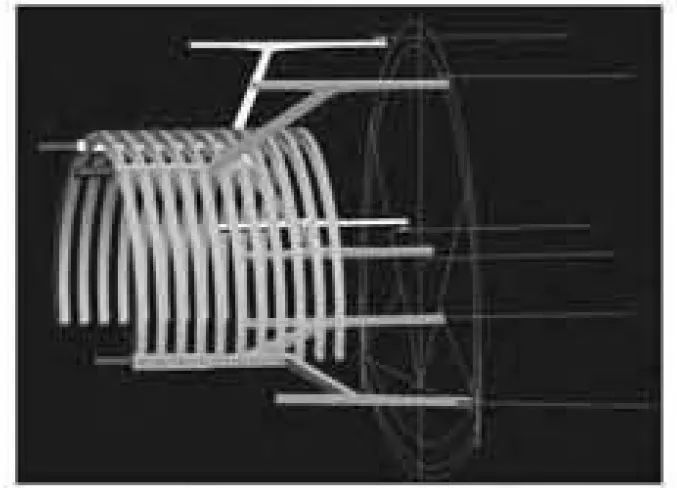

可以将开挖台架调整成适合液压机械臂运行的圆弧形轨道结构,并将液压机械臂集成到改造后的开挖台架上。开挖时,按照钢支架轮廓线分内、外侧各设置3个液压钻杆,此时液压钻臂数量为6,其数量与在隧道内设置2台三臂凿岩台车相同。进行炮眼钻孔时施工效果与三臂凿岩台车情景对比,见图1、图2。

4.2 钻孔平台及钻孔作业过程

钻孔平台的尺寸根据隧道断面尺寸设计,为开挖轮廓线向内收缩约2m。开挖打眼钻孔,管棚、超前小导管、超前锚杆等辅助措施钻孔,均采用圆弧形滑轨以固定钻机,以钻孔平台为界分内、外侧,合理布置安排钻机完成各自范围内的钻孔工作。

需要炮眼钻孔时,钻孔平台移动到掌子面,钻杆打开,依次完成周边眼、辅助眼、掏槽眼钻孔,清孔、施工完成后钻孔平台收起钻机,施工人员可以在平台上装药布线,完成后将作业平台移动至爆破要求的安全距离。

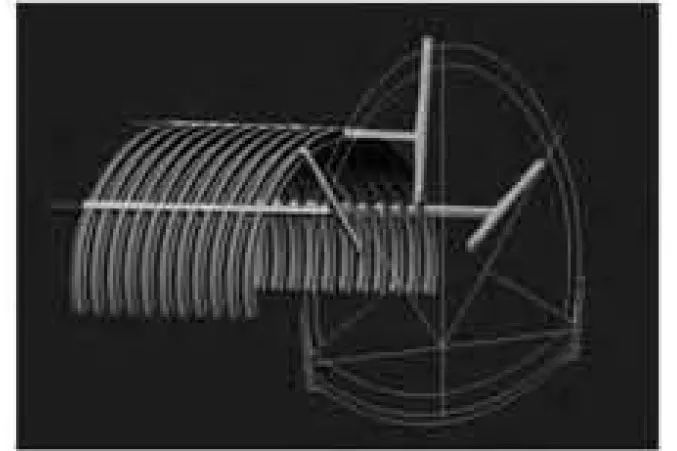

需要初支时,将钻孔平台移至掌子面,在完成系统锚杆、锁脚锚杆钻孔等径向钻孔任务时,调整内层钻机钻杆的姿态,使其角度与位置与目标孔位一致。为其设置纵向移动轨道,配合以内圆弧轨道,以逐一施作各榀工字钢的系统锚杆和锁脚锚杆。在进行初支施作径向系统、锁脚锚杆时,钻杆平台与传统开挖台架施工情景对比,见图3、图4。

4.3 钻孔平台功能分析

首先,钻孔稳定性与精度方面。作业平台邻近掌子面,钻机固定其滑轨上,大幅度缩短所需机械臂的长度。同时,钻臂钻杆的重心都在作业平台之上,大幅度增加了钻机的稳定性,从而提高了钻孔精度。其次,采用轨道式运动使作业平台可以设置更多的钻机,并不会造成互相干扰无法并行作业的情况。各个钻机按照爆破设计的炮眼布置图,完成各自运动范围内的钻孔工作。最后,钻孔平台兼容其他工艺。该作业平台形态上与传统的开挖台架近似,因此能够与隧道其他施工工序相适应。其上部空间可以进行炮眼钻孔、装药,爆破出渣后进行支护立钢拱架,同时进行系统锚杆、锁脚锚杆钻孔、超前小导管、超前锚杆、超前管棚等钻孔,并施打锚杆或小导管,后续喷射混凝土等均可以在其中进行。其下部空间可以通过出渣车、挖掘机、装载机等。平台的通用性能够节省工序衔接的时间。

4.4 开挖台架的升级改造存在集成其他机械装置的可能性

对开挖台架的升级改造就是集成液压钻孔系统的过程,是实现隧道开挖施工机械自动化系统升级的第一步。在此液压系统的基础上,后续可以继续对开挖台架进行改造升级,使之集成拱架安装系统。同时,可以集成千斤顶支撑装置,以增加软弱围岩初支作业过程中的围岩稳定性。对开挖台架的升级改造过程是逐步实现隧道掌子面作业机械自动化的过程。

5 结语

本文对比了莆炎高速公路三明段文笔山2号隧道使用三臂凿岩台车开挖掘进与人工钻孔掘进的工效差别,然后从施工工艺、工法角度进行分析,试图将隧道传统开挖工作平台的作业功能特征与三臂凿岩台车的优势进行整合升级。本质上是隧道断面形态特征决定了工作平台的特征,今后,可以把众多的先进技术有选择性地加入其中,这是隧道开挖机械作业对人工作业的一次升级。