川藏铁路隧道高海拔环境钻爆法施工装备选型配置思考

0 引言

川藏铁路是促进民族团结、维护国家统一、巩固边疆稳定的一项“世纪工程”,但由于其显著的地形高差、复杂的地质特征、频发的山地灾害、脆弱的生态环境、恶劣的气候条件、薄弱的资源供给等特点,给川藏铁路隧道建设带来了巨大挑战。为保证川藏铁路隧道高起点、高标准、高质量建设,必须推行高度机械化的施工方式。新建川藏铁路在海拔3000m以上的隧道长度约647km,占全线隧道总长约76%。根据长期监测及经验数据,海拔在3000~4000m时人工效率丧失50%,海拔越高,人工效率丧失率越高。高海拔隧道施工装备的成功选型是确保隧道安全高效建设的首要条件,有必要开展针对性的研究。

国内学者针对高海拔钻爆法隧道施工装备选型开展了相关研究。张旭东结合川藏铁路隧道钻爆法施工的9条作业线,较为详细地对设备性能与川藏铁路隧道断面大小、海拔、施工效率等进行了适宜性评价,并提出了低海拔高配型、低海拔低配型、高海拔高配型机械化配置方案,为实际施工机械化配置提供了重要参考;杨米柱从开挖、支护方面介绍了青藏铁路风火山隧道机械设备选型,为高原隧道钻爆法施工提供了机械化选型指导;崔文镇结合祁连山隧道施工实际,针对高原地区长大隧道建设中超前预报、开挖支护、仰拱施作以及水沟电缆槽等一系列施工工序,阐述了几种施工设备的应用效果;此外,青藏铁路羊八井隧道、兰武二线乌鞘岭隧道、拉林铁路桑珠岭隧道等的机械化配套对高原环境隧道施工机械化也具有一定的参考意义。

但总的来说,前人关于高海拔环境下的钻爆法隧道施工装备选型研究,更多是针对某个工序的施工装备进行选型分析,或者是总结分析对高原环境所采取的针对性技术,缺少对高度机械化配置模式下施工装备选型的系统研究。川藏铁路隧道多,整体海拔更高、难度更大,所采用的机械化配套装备更多,需要在以往机械化配套技术的基础上进行再创新、再提高。本文重点分析当前钻爆法隧道施工装备的特点及其高海拔环境的适应性,提出川藏铁路隧道钻爆法施工超前钻探、开挖、出渣、支护等各工序关键设备的选型建议,并对“破碎机+皮带机”出渣、挖装运电动设备、移动式除尘等新型装备和技术进行应用展望,以期为川藏铁路高效、稳步建设及新设备应用提供参考。

1 极端环境影响分析

1.1 川藏铁路极端环境

新建川藏铁路雅安至林芝段线路起自既有成都至雅安铁路雅安站,经四川省雅安市、甘孜藏族自治州,西藏自治区昌都市、林芝市,接入在建拉萨至林芝铁路林芝站。线路先后跨越大渡河、雅砻江、金沙江、澜沧江、怒江、帕隆藏布江、雅鲁藏布江等7大江河,并穿越二郎山、折多山、高尔寺山、伯舒拉岭、色季拉山等8座高山,累计爬升高度达到1.4万m。新建正线长度为1018km,其中,隧道总长852km(69座),占线路长度的83%;海拔在3000m以上隧道49座,总��约647km。因此,高海拔导致的低温、低氧与低压是川藏铁路施工首先面对的极端环境。据统计,海拔每上升1000m,大气压强约降低10kPa,含氧量约减少25g/m³。当海拔为4000m时,大气压强仅为56.04kPa左右,含氧量仅为182g/m³左右。

1.2 高海拔环境的影响

1.2.1 动力系统性能降低

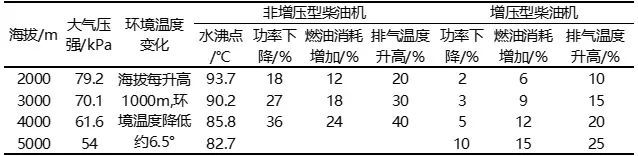

1)对于自然吸气型内燃机,海拔每上升1000m,其功率、转矩下降8%~13%,油耗上升6%~9%,热强度增加2%~5%,会产生运转无力、冒黑烟等现象。

2)高海拔地区秋冬时节昼夜温差大的现象尤为明显,发动机运转时的汽缸压力和温度随海拔升高而降低,启动性能受温度影响极大。气温过低导致润滑油黏度增大,流动性变差,进一步增加了发动机的功率消耗。

3)进入发动机汽缸内空气减少,燃烧性能变差,滞后燃烧现象严重,引起发动机热负荷增加;同时,冷却风扇质量流量减少,冷却水的沸点降低,导致发动机散热性能下降,热负荷进一步增加。

1.2.2 电气控制系统不稳定

1)低温下蓄电池容量衰减,蓄电池寿命缩减。

2)绝缘强度随海拔升高、空气密度减小而降低,电气系统故障率相对提高。

3)高原昼夜温差大,如频繁转场或露天存放,强紫外线易导致线缆老化,影响电气系统长期稳定运行。

1.2.3 流体控制系统易出现故障

1)低温导致液压油黏度过大,增加液压元件的摩擦和发热,系统内压力损失增大,设备难以正常工作。

2)在隧道内高湿、高粉尘环境下,液压油的乳化和污染易导致液压系统故障。

1.2.4 空压机排气量大幅度减少

随海拔升高,进气压强越低,空压机排量越小。海拔每上升100m,平均大气压强约降低1.1kPa,空压机排气量约减少1.1%。当海拔达到4000m时,平均大气压强为56.04kPa,空压机排气量约减少44%。

1.2.5 人员作业安全受到影响

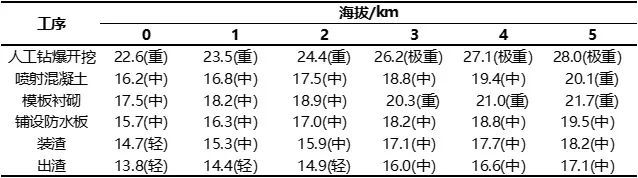

1)海拔越高,含氧量越低,易导致作业人员大脑集中能力衰退、肌肉协调能力下降,易发生判断上的错误,情绪不稳定,劳动强度同比增幅较大(见表1),从而影响施工作业安全。

2)软岩大变形和岩爆频发,且此类极端工况在埋深大、地应力高的隧道工程中,地质勘察难以准确探测,存在较多不确定性与风险,对施工设备防护结构及作业人员安全提出了更高要求。

2 钻爆法施工装备选型建议

超前支护、开挖、初期支护、二次衬砌等是钻爆法施工的关键工序,做好各工序对应机械化施工装备的选型是确保施工质量和效率的必要前提,如超前钻探及支护设备、凿岩台车、拱架安装设备、混凝土喷射设备等。

2.1 超前钻探及支护设备

超前钻探设备主要包括千米级水平钻机、多功能钻机等,考虑到川藏铁路超前钻探必要性、施工效率与综合经济性,如无法设计超前探测洞,建议超前钻探设备满足150m超前钻探取芯要求即可。对于较受关注的千米级水平钻机,由于其设备本身钻深千米时,大多无法完整取芯,影响地质判断效果,并且钻进千米耗时过长,会长时间占据掌子面,影响施工,因此除特殊需要外不建议配置。

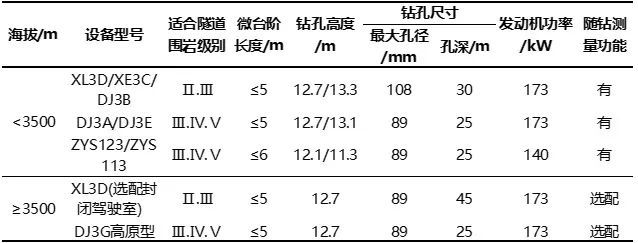

对于150m以内超前钻探支护设备选型,卡萨C6和矿研RPD-180钻机已有较多应用案例。例如:在拉林铁路桑珠岭隧道海拔3572m、洞内最高环境温度56℃的情况下,C6钻机应用于Ⅲ级围岩时,每h可钻进6~8m。国内取芯深度一般在50m左右,芯径为50mm,采用尾气处理技术可达到环保要求,因此建议以C6钻机功能参数为参考,综合考虑经济、效率等因素进行选型。卡萨C7系列多功能钻机在钻孔直径、深度、高度方面同比C6和RPD-180均有较大提高,进一步拓宽了施工范围,可满足国内绝大多数超前钻探孔径和孔深的要求。超前钻机选型参考见表2。

对于30m及以下短距离不取芯超前钻探作业,采用凿岩台车已有较多应用案例。如开挖工序已配置凿岩台车,则采用此设备每循环兼顾超前钻探及支护作业,是较为经济高效的选择。在该设备用于超前钻探作业时,应主要关注凿岩机系统特性和MWD(随钻测量)系统2个性能指标。当前国内外具有代表性的凿岩控制系统主要有2类:1)高压低流量凿岩系统,以安百拓COP系列凿岩机为代表;2)HC系列低压大流量凿岩系统,以蒙特贝、山特维克、多福凿岩机为代表。根据大量工程应用验证,COP系列凿岩机在以Ⅱ级围岩为主的较硬岩隧道施工时,钻孔效率明显高于HC系列,二者同时施作ϕ76mm、25m长管棚时,其效率高出约20%。COP1838凿岩机在青岛胶州湾海底隧道曾施工ϕ89mm、45m深孔3根,共用时约3h。

以HC系列为代表的凿岩系统,更适用于Ⅲ、Ⅳ、Ⅴ级围岩,如施作钻爆孔,与COP凿岩机效率相当;经过郑万铁路兴山隧道长时间对比验证,如施作超前探孔及管棚,钻设ϕ76mm孔时孔深可达到约30m,钻设ϕ89mm孔时孔深可达到约25m,其钻具损耗与COP系列相比,降低20%~30%。

根据数据统计,上述2种凿岩系统在Ⅲ、Ⅳ、Ⅴ级围岩中的钻孔效率相差不明显,其显著差别更多体现在Ⅱ级围岩钻孔中。实际选型时主要考虑2种情况,建议如下:1)如更注重钻孔速度而非长期经济性,建议选择COP系列凿岩系统;2)如更注重经济性,在Ⅱ级围岩中可以适当降低钻孔速度,建议选择HC系列凿岩系统。

2.2 凿岩台车

凿岩台车为开挖工序主要施工设备,适用于全断面、微台阶及上半断面长台阶法作业。覆盖面积及钻孔高度、高海拔适应性、地质适应性、效率及成本等是凿岩台车选型设计时应重点关注的指标。

2.2.1 选型关键指标分析

2.2.1.1 覆盖面积及钻孔高度

川藏铁路隧道断面面积介于50~150m²,断面高度介于凿岩台车停放面以上7.6~11m,断面宽度为7~12m,适合三臂凿岩台车作业。当前,国内外三臂凿岩台车作业高度、宽度均能满足该尺寸要求,但具体选型时,部分台车作业高度为11m级别,如仰拱同步开挖,需考虑作业时底部垫渣带来的施工效率影响。

2.2.1.2 动力系统高原适应性

凿岩台车工作时由电力驱动,高海拔环境对其影响不大;但川藏铁路长大隧道较多,如洞内无检修空间,需每循环驶出洞外或频繁调度转场,额外考虑其动力配置情况。当前,国内外三臂凿岩台车质量均在50t左右,设计平原平地行走速度为1���~18km/h,爬坡角度约为25%,设备克服爬坡阻力为120~140kN,这也是考验其动力系统的关键指标。各厂家发动机选取不同,其功率、转矩曲线略有差异,但根据道依茨发动机功率、转矩、油耗及高海拔衰减关系表推算,海拔超过3500m时,三臂凿岩台车选型时建议发动机功率≥160kW,并带有涡轮增压及冷启动功能。

2.2.1.3 控制系统高海拔适应性

当前,国内外凿岩台车整机控制系统总体分为2种,即全液压控制凿岩台车和电液智能控制凿岩台车。智能型凿岩台车如运用全自动对孔及钻孔功能,周边钻孔超挖量一般在25cm左右,无法满足施工对超欠挖的要求,故实际钻设周边孔为人工操作,对于超欠挖控制同样主要取决于操作手水平。智能型电控系统对于隧道高温、高湿、粉尘环境适应性略差于全液压控制系统,长时间应用故障率可能高于全液压控制凿岩台车。因此,当海拔3500m以上时,建议主要选用全液压控制凿岩台车,更加经济、维保便利且环境适应性好;如更注重操作舒适性、信息化监控采集及传输等功能,则建议选择智能型凿岩台车。

2.2.1.4 使用成本

如使用凿岩台车开挖,国内外各产品对风水电的要求相差不大,成本消耗也相当;周边孔几乎都为人工操作,超欠挖控制较好的话,平均可在17cm左右;在设备自身成本方面,全液压控制凿岩台车比电液智能控制凿岩台车价格低约30%,且经大量实例验证,其故障率低、维保便利,配件易采购且价格较低。

2.2.2 选型建议

三臂凿岩台车选型参考见表3。

结合三臂凿岩台车大断面和微台阶法应用经验,在川藏铁路隧道正洞施工时,建议:

1)以Ⅱ级围岩为主的隧道,选择COP系列凿岩系统;以Ⅲ、Ⅳ、Ⅴ级围岩为主的隧道,选择HC系列凿岩系统。

2)海拔≥3500m时,发动机功率≥160kW,同时配备涡轮增压及冷启动功能。

3)海拔≥3500m时,建议选择液压控制凿岩台车,同时需配置封闭驾驶室、冷暖空调及制氧设备。

2.3 装药方式及设备

建议采用以常规装药为主、混装乳化炸药为辅的装药方式及对应装备。其中,常规装药方式由人工台架、凿岩台车或高空作业车提供装药平台,进行人工装药;混装乳化炸药技术及装药系统可以选取试点进行应用,选型参考见表4。

根据乳化炸药设备在矿山开采中的应用经验,其单系统装药速度为10~30kg/min,单个炮孔装填速度是人工装药速度的5~10倍,可配合凿岩台车使用,装药人员为2~3人。川藏铁路沿线前期已有乳胶基质生产站,可设移动式地面站,经过10~30min敏化完成后形成有起爆弹感度的乳化炸药,相对较安全(见图1)。混装乳化炸药技术在国内隧道施工中尚无应用案例,如若试用,还需考虑政策管控等相关因素。

2.4 拱架安装设备

川藏铁路长大隧道多,地质情况复杂,拱架安装必不可少。考虑到经济性,低海拔短隧道可仍采用人工作业;而大量采用三台阶开挖的隧道,无论隧道长短或海拔高低,当前拱架安装设备都难以将拱架送至掌子面开挖处,故仍需采用人工作业;其余隧道基本可考虑使用拱架安装设备,尤其是大断面或微台阶、上半部分长台阶法的项目,更为适用。

川藏铁路隧道拱架安装台车选型时,应重点考虑动力系统配置,工作臂数量、举升高度及举升能力、前伸距离(台阶宽度适应性),拱架适应性和整机多功能性等指标。

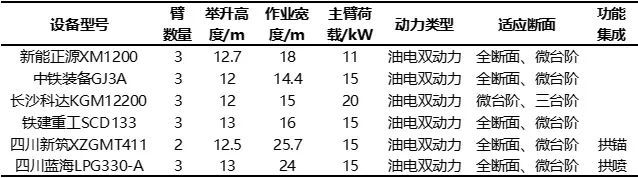

目前,拱架安装设备制造厂家有新能正源、中铁装备、长沙科达、湖南五新、铁建重工、四川新筑、四川蓝海等,产品已经过应用验证,性能较为稳定。各厂家拱架安装设备基本采用2臂或3臂。在川藏铁路选型及应用中,建议选择3臂拱架安装台车,以更好地适应ABBCC型拱架安装,如选择2臂台车,拱架需首先在地面进行搭配节预组装,对于作业空间要求较高,效率也略受影响。各产品臂架举升高度均超过11m,主臂举升质量均超过1t,且均可安装钢拱、格栅等不同类型拱架,可以满足川藏铁路全断面或微台阶法拱架安装的需求。拱架安装设备选型参考见表5。

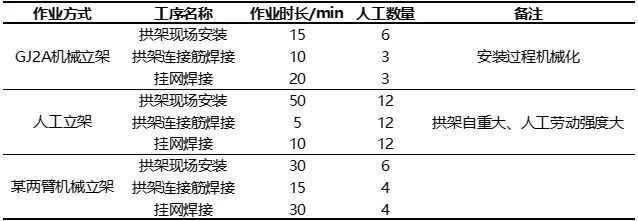

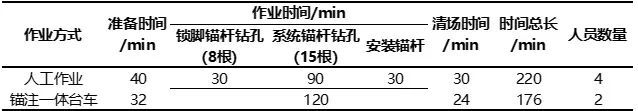

经现场应用证明,拱架安装设备取代人工作业,立拱效率提升显著,且明显减少了作业人员数量。湖北黄黄高速铁路铁家冲2号隧道在不同拱架安装作业方式下的应用效果对比见表6。

注: 表中作业时长为单榀用时。

2.5 混凝土喷射设备

湿喷台车已成为当前隧道施工的标配设备,且喷射能力基本为30m³/h。对于川藏铁路应用湿喷台车,主要考量以下几个指标,即喷射能力、喷射高度、覆盖宽度、空压机性能、速凝剂流量、动力性能。当前各厂家单臂湿喷台车的喷射能力均可达25~30m³/h,喷射高度基本在15~18m,覆盖宽度基本在24~32m,均可满足川藏铁路隧道断面的喷射要求;常规30m³湿喷机的空压机功率基本在75kW左右。

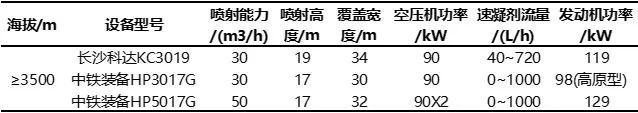

中铁装备HP3017B湿喷台车在格库铁路阿尔金山隧道的应用表明,在海拔小于3500m时,75kW空压机表现正常,但当海拔超过3500m时,其能力稍有降低。因此,在海拔≥3500m的隧道湿喷机选型时,建议选择配置90kW空压机的湿喷台车。随着速凝剂种类的逐渐增多,以及实际喷射时速凝剂需求量的逐步增大,建议湿喷台车速凝剂泵的流量不仅可调,而且最高流量不宜小于700L/h。在动力方面,30m³单臂湿喷台车常规配置发动机的功率为75~85kW,设备质量在18t左右,一挡爬坡速度约为3.5km/h,可满足海拔3500m使用要求;但当海拔超过3500m时,建议选取发动机功率加大的设备,宜在95~130kW,尤其当海拔超过4000m时,更应重点考虑。

除单臂湿喷台车外,为进一步提高喷射混凝土的效率,中铁装备和铁建重工分别开发了双臂湿喷台车。中铁装备HP5017G双臂湿喷台车在渭武高速6标木寨岭隧道进行了实际应用,每h喷射方量可达50m³,同比30m³湿喷台车,喷射效率约提升1.5倍。在全断面、微台阶法隧道施工中,单次喷射方量超过40m³时,双臂湿喷台车的效率优势明显。川藏铁路高海拔隧道湿喷机选型参考见表7。

2.6 锚杆支护设备

根据川藏铁路隧道围岩级别,分别采用不同的锚杆类型,主要为砂浆锚杆、中空锚杆、预应力锚杆,特殊地层设计采用树脂锚杆、让压锚杆,且采用长短锚杆结合的方式,长锚杆施工会给人工作业带来较大的难度,因此该设备选型时应注意多类锚杆的适应性。

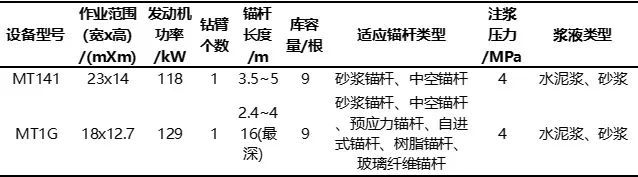

锚杆机械化施工设备选型时,可以考虑2种方案:1)采用三臂凿岩台车+简易注浆设备,3个臂同时施作锚杆,效率较高,凿岩台车自带吊篮可以作为高空作业平台使用,该种配置模式在青岛、烟台多个LPG项目均有应用;2)选择专门的锚注一体台车,具备钻—注—装一体化功能。根据中铁装备MT1G锚注一体台车在成自高铁老罐石隧道三台阶开挖断面中的应用,上台阶采用锚注一体台车的作业效率相对人工作业提高20%~30%(见表8),如应用于中台阶锚杆作业,锚注一体台车施工效率同比可提升25%~35%。锚注一体台车选型参考见表9。

2.7 柴油发动机装备

隧道施工中所采用的柴油发动机装备,如挖掘机、装载机、自卸车等,在高海拔缺氧环境下,其作业效率均会受到一定影响,且当超过一定海拔时,海拔越高影响越大(见表10)。以海拔3500m的关角隧道为例(含氧量为平原地区70%),隧道施工中所采用的北奔ND3250B446×4自卸车在施工过程中便表现出了较为明显的高原反应,作业效率比平原作业效率降低了约30%。

针对高海拔缺氧环境对挖掘机与装载机所带来的不利影响,设备厂家已进行了相应的技术改进。例如:1)柴油机高原性能恢复和功率补偿技术,使得发动机在海拔4000~5000m条件下的输出转矩特征、转速特征、功率特征满足高海拔地区要求;2)安装燃油加热器,用于对发动机机油进行预热;3)采用大面积散热器,保证散热要求;4)选用低温抗磨液压油等。基于以上技术改进开发了一批高原装备,可参考选用的高原挖掘机如贵州詹阳JYL200、小松PC220-8M0、山河智能SWE360LC、徐工XE390CH等,高原装载机如徐工ZL40GH、徐工ZL50G、常林股份ZLM50E-3G、柳工ZLG50G等。

相对挖掘机、装载机而言,高原缺氧环境对自卸车的影响会更大。结合自卸式重型货车(6×4式)等设计经验,在进行发动机动力匹配时,相对理论计算值一般会留3%~5%的选型余量,对于增压型发动机而言,海拔3500m时,其功率下降约4%、燃油消耗增加约10%,仍在正常工作范围内。因此,当海拔<3500m时,综合考虑出渣需求及经济性因素,选择常规带涡轮增压渣车即可;当海拔≥3500m(尤其超过4000m)时,与高原挖掘机、高原装载机一样,需要进行功率补偿、动力预热、加大散热、油品重选等针对性改造。

2.8 施工设备电液控制系统

上述施工设备几乎全部涉及到电��控制系统,选型时应重点关注。电气核心元件应配置宽温型,工作环境温度-40~70℃为宜;控制电源选用宽电压类型,工作电压范围为320~550V~(三相)、180~260V~(单相),保证直流电源供电系统的稳定性;应配置高原高寒环境专用蓄电池,并合理预留容量余量。液压管路及密封件宜配置宽温型,工作环境温度-25~120℃为宜;宜配置液压系统加热功能,凿岩台车液压系统宜具备气吹水一键排空功能,以防冻结胀裂管路。

2.9 其他设备

根据使用经验,仰拱、防水板及钢筋绑扎、二次衬砌及养护设备均为电机驱动,高海拔环境对设备本身影响较小,加之暂无颠覆性的施工工艺及设备可以采用,所以仍需选用常规设备。但这几类工序需求人员较多,劳动强度大,易发生群体安全事故,因此,设备细节选择时建议增加自动化及信息化功能。例如:防水板铺设台车最好具备自动抓取、自动铺设等功能;二次衬砌台车建议具备自动分层分窗灌注、灌注压力监测、入模及过程温度监测、数据收集及信息化传输等功能,尽可能提高机械化和智能化程度,降低人员劳动风险。同时,采用大净空门架配置,缓解空气污染。养护台车建议配备温度、湿度、养护时长自动控制功能。该类产品为非标设计,具体配置方案可根据隧道情况与生产厂家协商解决。

3 关于新型装备和技术的思考

3.1 “破碎机+皮带机”出渣技术

破碎机和皮带机主要为电力驱动,相比发动机系统,尤其在海拔4000m左右时,高海拔环境对其影响要小得多,且较能适应大坡度出渣作业,放置于侧洞壁对空间干扰小。例如:香港西部铁路隧道曾采用洞内破碎加连续皮带机出渣方式,隧道全长4.8km,断面面积110m²,岩石为花岗岩,破碎后石料粒度为0~200mm,据统计,该种转运方式效率相比传统工法提高了约30%;同时,关角隧道也曾首次尝试在斜井内设置皮带机,采用“正洞无轨+斜井皮带机+洞外汽车转运”方案,取得了较好的进度和环境安全效益。

根据川藏铁路施工出渣量及当前连续皮带机应用经验,洞内选用带宽800mm皮带机沿洞壁布置即可;而洞外皮带机如长度超过3km,则需考虑供配电问题,按固定或少量延伸连续皮带机理论造价估计,每km配置造价在100万元左右。

3.2 挖装运电动设备

目前,钻爆法隧道施工机械化配套的9条作业线,如凿岩台车、拱架台车、湿喷台车、锚注一体台车等,均为双动力系统,行走采用发动机,工作采用电动模式。

同比工作所用时间,行走时间占比很小,对于洞内污染、耗氧影响较小;仰拱栈桥、防水板台车、二次衬砌台车等均为纯用电设备,对洞内环境无污染。因此,川藏铁路隧道施工对于电动设备的需求,主要集中在挖、装、运环节。

对此,柳工、徐工、长安重工分别研发了924F、XE215E、323E系列电动挖掘机,并在中铁十二局项目进行了试用。数据显示,3种产品的斗容量均为1m³,每h耗能分别为50、55.2、66.3kW·h,耗能单价均约0.85元/(kW·h),同比卡特CAT320D2型柴油挖掘机1.97元/m³的耗能成本,3种电动挖掘机的耗能成本仅为0.57元/m³左右;徐工、长安重工分别研发了XGA3250、SX32506Y型电动自卸车,斗容量为20m³,每km耗能分别为1.67kW·h和1.8kW·h,同比北奔ND3250型柴油自卸车4.14元/km的耗能成本,2种产品耗能仅为1.5元/km左右;此外,柳工、徐工、长安重工还分别研发了电动装载机,斗容量分别为3、3.2、2.2m³,部分已在中铁十二局、中铁十八局、中交二公局的项目中试用。

前期试用数据显示,上述电动设备性能较为稳定,基本能够满足施工需要,但仍然存在价格较高、续航时间较短但充电时间长(续航仅有5h但充电时间需1.5h左右)、便携式充电技术及移动换电技术暂未实现、整机相对较大不利于狭小空间作业、隧道潮湿高温环境适应性及电池耐久性有待进一步研究等问题。尽管如此,随着技术不断升级进步,未来几年内,电动挖装运设备仍有较大应用前景。

3.3 移动式除尘设备

根据隧道断面及设备风量不同,隧道移动式除尘设备(见图2)一般可放置于仰拱栈桥前后,可有效抑制粉尘扩散,快速清洁掌子面爆破后的粉尘,处理后空气粉尘体积质量可低至0.1mg/m³。针对川藏铁路双线隧道,建议放置于仰供栈桥前尽量靠近掌子面处;针对川藏铁路单线隧道,可置于仰拱栈桥后靠近掌子面处。通过除尘风机除尘,仅需15min可排出清洁风。这样既可以提高出渣效率,也可以缓解高海拔低压长大隧道仅靠通风除尘难以满足施工要求的难题。该设备宽约2.5m,处理风量可达到3000m³/min。目前,该类型设备仅在日本第二名神高速公路的栗东隧道、国内京张高铁八达岭隧道等少数工程中有过初步应用,根据川藏铁路隧道建设需求,建议进行针对性的改造并推广应用。

4 结论与建议

基于川藏铁路隧道高海拔环境特征,综合考虑高效性、经济性及施工质量,提出钻爆法隧道各主要工序所采用施工装备的选型参考与建议。

1)超前探测及钻孔工序:针对不同超前探测距离需求,选择不同类型的装备,当超前钻探距离≤30m时,建议选择三臂凿岩台车,当超前钻探距离为30~150m时,建议选择多功能钻机。对于以Ⅱ、Ⅲ级围岩为主的隧道钻孔,凿岩台车建议配置COP系列高压凿岩系统;对于以Ⅲ、Ⅳ、Ⅴ级围岩为主的隧道钻孔,建议配置HC系列低压大流量凿岩系统。另外,当海拔≥3500m时,应重点考虑凿岩台车动力及控制系统的适应性。

2)支护工序:拱架安装设备建议选用3臂型,并重点考虑其举升高度、前伸距离、动力及控制系统等对高海拔环境的适应性。对于湿喷台车,当单循环混凝土喷射量≤40m³时,建议选择30m³级单臂湿喷台车;当单循环混凝土喷射量>40m³时,建议配置50m³级双臂湿喷台车。对锚注一体台车,建议重点考虑砂浆、中空、预应力等多类型锚杆的适应性。

3)防水板、二次衬砌工序:建议配置分层灌注、空洞监测、信息化显示等功能,以减小人员劳动强度,提升施工质量。

4)对于受高海拔因素影响较大的工序,建议尝试采用如皮带机出渣、挖装运电动设备、移动式除尘等新技术,为高海拔环境下隧道修建探索新的解决方案。

除了高海拔环境这一因素对钻爆法施工装备选型具有较大影响外,地质情况、现场条件、施工组织、进度安排和建设投资等均对施工装备的选型有影响。川藏铁路地质复杂,隧道长短不一,辅助坑道或正洞的工作面布置各有特点,难以综合考虑并确定统一的施工机械化配套方案,需根据项目特征针对性研究分析。复杂地质条件下钻爆法隧道施工装备选型影响因素众多,因此本文仅以隧道各主要工序施工装备所面临的高海拔环境这一共性问题作为出发点,进行了设备的选型研究,而对于隧道长度、施工工期、技术经济性、配套机械综合能力发挥等因素对装备选型的影响及其相互之间的关联性,尚缺乏系统的研究,这也是今后复杂地质钻爆法隧道装备优化选型的重要研究方向。