全电脑三臂凿岩台车在高速公路隧道施工中的应用

1 概述

建个元高速公路工程位于云南省红河州境内,是云南省“五纵五横一边两环二十联”交通规划中曲靖至呈贡至通海至建水至元阳的重要组成部分,是云南省高网“十三五”新开工重点项目,线路全长124km。该标段承建范围线路全长36km,共有隧道9座,其中特长隧道2座。尼格隧道全长3355m,按双向四车道设计,隧道地质条件复杂,存在大断层、地下温泉、高地温、高岩温、岩爆、有毒有害气体等不良地质问题。经多方比较论证后最终决定采用Boomer XL3D凿岩台车进行施工。

凿岩台车可一机多用,加之其机械化、信息化、智能化程度高,可有效提高工作效率,使劳动力需求量小,其劳动强度低、安全系数高。由于该工程岩温高达88.8℃,空气温度高达53℃,大量的人工作业可能导致施工人员中暑、休克等安全事故发生,而采用凿岩台车施工可减少作业人员数量,保证施工效率及安全。

借助智能化技术在施工中的应用,在实现高效率施工的同时,可以有利地减少以往工程施工中存在的污染问题,同时亦能使工程施工实现对能耗的有效降低。目前,智能化机械施工已成为我国道路交通建设的一个发展趋势,采用智能化机械施工,从以往的劳动密集型施工向高新施工技术转型与过渡,能够提高企业的品牌形象和核心竞争力。阐述了全电脑三臂凿岩台车在尼格高速公路隧道施工中的应用。

2 凿岩台车在尼格隧道施工中的应用

尼格隧道最高岩体温度为88.8℃、空气温度为53℃、最高水温为64.3℃,高温造成作业人员无法正常施工。从职业健康安全角度和施工效率等方面综合考虑,该工程最终决定采用Boomer XL3D凿岩台车钻孔、人工装药光面爆破技术。

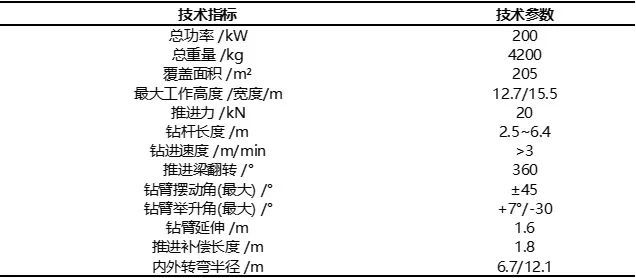

Boomer XL3D三臂凿岩台车为全电脑自动控制。施工时,将隧道参数导入机载设备控制系统(RCS)后选择导航方式,用全站仪配合定向并向机载设备输入导航参数,最后按照机载设备屏幕显示的钻孔设计图及其他参数实施作业。钻孔结束后,由车载系统将钻孔的实际参数形成循环报告供技术人员分析改进。Boomer XL3D凿岩台车的技术指标见表1。

2.1 施工准备

施工前,技术人员将确定好的爆破参数存入凿岩台车车载电脑系统。钻机就位后,测量人员对凿岩台车的自带定位系统进行放线定位并将数据输入凿岩台车电脑系统,车载系统自动生成开挖轮廓数据,同时做好施工用的风水电准备工作,各项工作检查无误后即可施钻。

2.2 钻孔作业

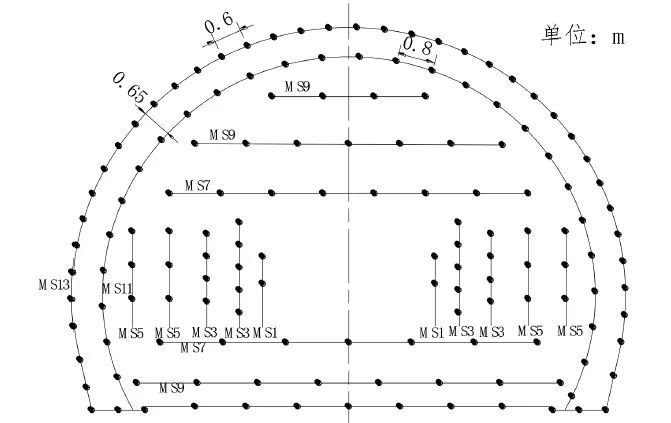

针对该隧道Ⅲ级围岩采用全断面开挖工艺,开挖面积为86m²。经工艺试验确定的爆破参数为:孔深4.2m、孔径43mm、孔数为166个。其中周边孔46个、辅助孔37个、抵抗线60cm;掏槽孔34个、崩落孔39个,底孔10个。掏槽形式为楔形掏槽,主掏��角度为62°,最外层掏槽孔角度为85°。底板孔沿开挖轮廓钻孔,间距70cm,紧贴底板下倾3°。钻孔作业时,操作人员根据车载显示屏显示的布孔图将钻头对准孔位,调整好角度后依次钻孔,钻孔至设计孔深后钻杆自动收回并自动清孔。凿岩台车由两名操作人员同时操作,周边孔造孔完成后施钻其余炮孔。Ⅲ级围岩爆破布孔情况见图1。

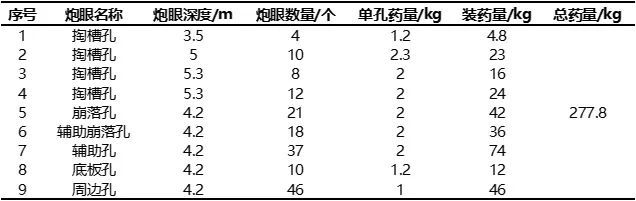

炸药采用威力大、猛度高、抗水性能好的乳化炸药,药卷直径为32mm,掏槽孔采用间隔不耦合装药,其他孔采用连续装药结构、定制耐高温毫秒雷管引爆的光面爆破方式。其爆破参数见表2。

3 与人工钻孔进行对比分析

(1)进度方面。凿岩台车三个钻臂同时推进施钻,正常情况下钻孔速度为3m/min,每个孔钻孔时间(含定位时间)约为2.5~3min。按照全断面166个炮孔计算,每循环净钻孔时间约为2.5h,加之钻孔前的准备工作,每个循环可在3h内完成钻孔作业。而传统的人工手风钻造孔每循环时间约为5~5.5h,因此,采用凿岩台车钻孔能够有效节约钻孔时间,提高工作效率。

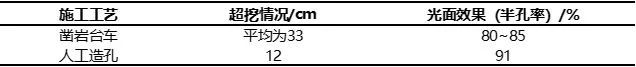

(2)质量方面。凿岩台车钻孔的角度采用电脑控制,角度和孔位确定精确,避免了传统手风钻由于支立不稳、操作人员责任心不强等人为因素造成的孔位、角度偏差大而出现的超欠挖严重、光爆效果差等缺点。但是,由于多臂钻性能限制,其不可避免地会出现超挖量大于手风钻超挖量的情况。二者开挖质量控制对比情况见表3(注:人工钻孔数据参考多座同类型隧道的平均值)。

(3)安全方面。凿岩台车施工仅需2人操作,操作人员可在驾驶室内完成操作且在距掌子面约8m的区域工作,避免了传统工艺的施工人员直接暴露在仅有初期支护的裸岩下作业,因岩爆、掉块、片帮等对施工人员造成的伤害,安全系数明显高于人工风钻施工。尤其是该隧道作业环境温度高,凿岩台车的应用降低了作业人员长期在高温环境下作业的安全风险。凿岩台车自带的照明设备能够满足其自身施工需求,掌子面前方视线良好,安全隐患小。凿岩台车采用的封闭油路系统避免了施工中产生的废水废气对环境的污染,空气质量较好,洞内文明施工形象佳。

(4)人员投入方面。凿岩台车是一种智能自动化钻孔设备,所有数据均在施工前存入电脑,可轻松操作,每个班安排2名操作手即可满足施工要求,对施工人员需求量小。而传统的手风钻施工每班组人员的配置一般为19~22人,因此,凿岩台车的应用大量地节约了劳动力。

(5)机动性。凿岩台车为轮式机械,全液压传动,行动灵活,机动性能较好,作业覆盖面积广,无需其他辅助平台,能够独立完成施工作业,可在隧道群多个掌子面随时调配作业。

(6)作业环境。凿岩台车的开挖采用电动力,所产生的粉尘较少,对洞内的空气环境影响不大,产生的噪音较少。作业人员在密闭的操作室内工作佩戴防尘口罩及耳塞后可以减少对人体的伤害,相较传统的人工手风钻施工作业环境优越,可大大减少职业病危害。

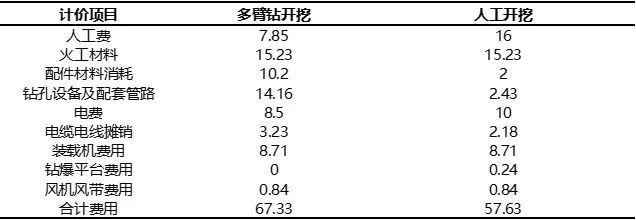

(7)经济效益。凿岩台车的一次摊销成本较高,加之钻头、钻杆、液压油管等易损件更换频率高、费用高,而且凿岩台车高电压进洞所需的高压电缆费用较高,但其他费用均低于人工钻孔费用。经综合比较后得知:凿岩台车的施工费用略高于人工开挖的费用。多臂钻钻爆作业经济费用对比情况见表4。

4 凿岩台车施工中存在的问题

(1)底板超欠挖。在进行底板孔钻孔作业时,其钻臂与底板角度的调整不易控制。炮眼角度向下倾斜较大时,因孔底深处与上层炮眼的间距过大,孔底段的爆破不能充分抬起上层岩体而造成底板部分欠挖。

研究分析后,严格控制了底孔炮眼向下的角度,钻孔深度不超过4m,相邻炮眼钻孔斜度与底部炮眼斜度保持一致并保证钻孔间距为50cm,误差不大于10cm;装药前,将孔内的水、泥浆、石屑清理干净,按照设计的药量和装药结构装药、堵塞炮眼;适当增加开挖断面底部角隅处辅助眼的药量以消除爆破死角,减少角隅处的欠挖。

(2)单循环进尺短。采用凿岩台车钻孔时,按照既定的爆破设计参数组织施钻,钻孔深度按4.5m控制,但实际的循环进尺约为2.2m。经技术人员对循环报告中生成的3D图形及相关数据进行分析查找出进尺短的主要原因为:①开孔时未对准孔口,偏差较大,钻杆外插角度过大而造成钻孔深浅不一,孔底不在同一平面位置导致超欠挖严重;②由于凿岩台车是由电脑控制钻孔深度的,但因掌子面凹凸不平导致钻孔深度不一致或实际钻孔深度不够;③周边眼钻孔向外侧探出角度较大,爆破深度较浅;掏槽孔角度因受洞内空间尺寸影响,对钻孔间距和角度调整过小,导致爆破时无法形成较好的临空面,掌子面成反“C”型(中心鼓包);④由于该隧道地质条件的不稳定性,未能及时调整爆破参数。经过优化调整后,根据不同的围岩强度确定了不同的爆破参数;根据凿岩台车在洞内的运转空间,将主掏槽孔深度调整至5m,角度调整为62°,在严格按照爆破设计的孔位和孔深组织钻孔、及时修正了掌子面的平整度,加强对操作人员的操作技能培训后,该问题得到了较大程度的改观。

(3)钻具损坏率高。由于花岗岩强度高,导致钻孔用的钻头、钻杆等极易损坏。经综合考虑,将原φ41mm的钻头更换为φ43mm的钻头(孔径过大对爆破质量影响较大),并采用磨修设备打磨旧钻头,保持其锋利度,提高旧钻头的利用率以节约设备零部件的成本。

(4)凿岩台车高电压进洞。由于受凿岩台车性能的特殊要求,需要拥有稳定的供电电源且变压器距离凿岩台车的最大距离不得大于500m,因此,对于特长隧道,需要将变压器安装在掌子面附近,并需随掌子面的掘进长度移动变压器,高电压进洞后其施工用电成为安全管控的重点且其成本较高。

5 结语

凿岩台车是一种先进的钻孔设备,其在施工进度、质量、安全、环保、节约人力、职业健康安全方面均优于传统的人工钻孔工艺,另外,其还可以进行超前支护和系统锚杆施工的钻孔作业。随着我国经济建设的不断发展和人工费的上涨,凿岩台车已成为未来工程施工中最为主要的隧道钻孔设备。但因其采购或租赁费用较高,一次性投入机械费用较高,故在其使用时,可综合经济指标、工期目标、成本管控等多方面因素综合考虑其是否能达到利润最大化。